Изобретение относится к машиностроению, в частности к устройствам управления прессами. Известна система управления гидра лическим прессом, содержащая датчики, координаты подвижной поперечины, сумматор сигналов автоматического уп равления, подключенный через ключ к усилителю мощности, соединенные между собой электрогидравлический .исполнительный механизм, гидроусилител и клапанный распределитель, а также функциональный преобразователь, соединенный, с блоком реверса, задатчик высоты подъема поперечины, соединенный через ключ с сумматором сигналов автоматического управления, компенсатор сигналов датчиков координаты поперечины с двигателем и усилителем подключенным через ключ к датчикам координаты, сумматор сигналов ручного управления, соединенный с одной стороны через ключ с усилителем мощности/ а с другой - с задатчиком положения клапанов и пропорциональны преобразователем, блок выбора режимо управления, соединенный с блоком реверса, звуковой сигнсшизатор и указа тель отклонения размера поковок от заданного, выполненный в виде соединенных между собой цифрового индикатора, блока дифференцирования координаты подвижной поперечины и логического устройства . Известной системе управления свой- твенны недостатки, обусловленные необходимостью ручной установки и частой коррекции высоты подъема поперечины над поковкой, а следовательно снижением производительности, а также перегрузками пресса и обслуживающего манипулятора при работе без снижения скорости приближения. Цель изобретения - повышение производительности ковки и надежности пресса и манипулятора. Цель достигается тем, что система управления снабжена блоком включения рабочего хода, блоком памяти вьгсоты поковки, задатчиками оптимальной высоты подъема над поковкой и оптимальной кинетической энергии поперечины с двумя сумматорами и двумя ключами, а также квадратором производной координаты поперечины, причем входы блока памяти высоты поковки связаны с выходами датчиков координаты поперечины, блока включения рабочего хода и блока выбора режимов уп равленйя, а выход - с сумматорами задатчиков оптимальной высоты подъема над поковкой и оптимальной кинетической энергии поперечины и ключом задатчйка высоты подъема, при этом клю компенсатора соединен с выходом блока включения рабочего хода, вход квадратора производной подключен к ВЫХОДУ блока дифференцирования , а выход - к входу сумматора сигналов автоматического управления. Кроме этого, в системе управления функциональный преобразователь выполнен в виде элемента нелинейности типа ограничение.

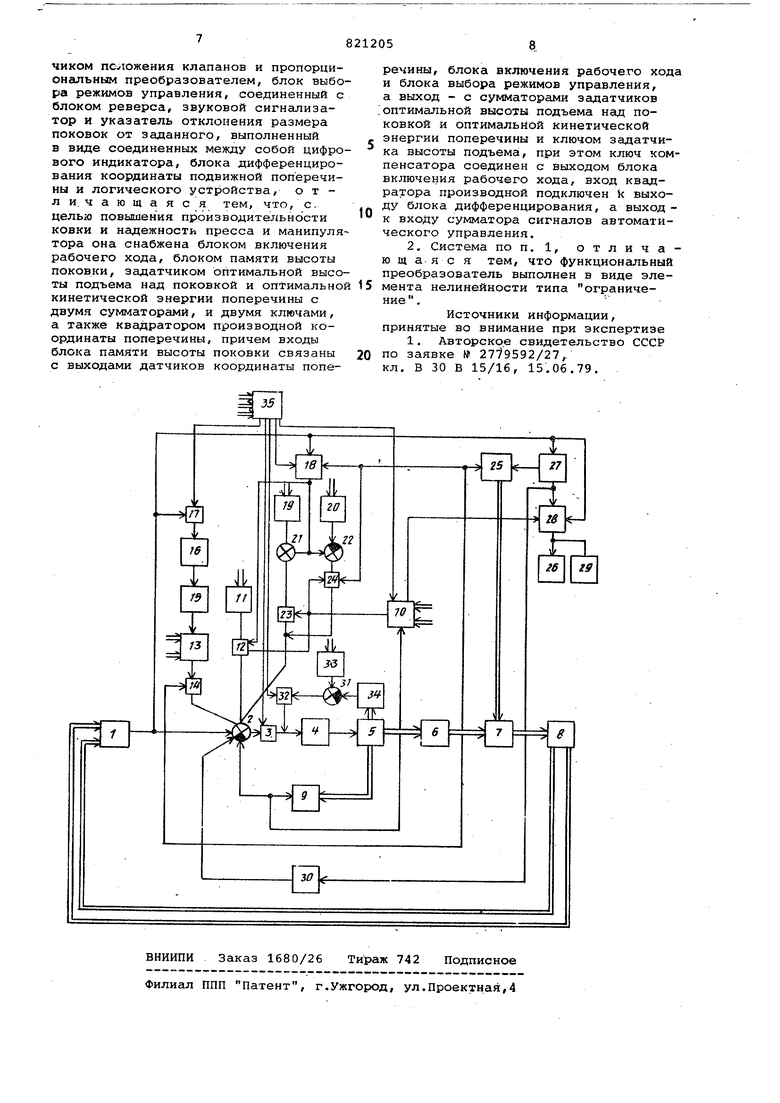

На чертеже представлена блок-схема системы управления гидравлическим прессом.

Система содержит датчики 1 координаты поперечины, сумматор 2сигналов автоматического управления, подключаемый с помощью ключа 3 к входу усилителя 4 мощности, электрогидравлический исполнительный механизм 5, гидроусилитель 6, клапанный распределитель 7, управляемый преоеом 8, функциональный преобразователь 9, блок 10 реверса, задатчик 11 высоты подъема поперечины, подключаемый к сумматору 2 сигналов автоматического управления с помощью ключа 12., компенсатор 13, подключаемый к входу суматора 2 с помощью ключа 14 , двигатель 15 с усилителем 16, подключаемым к.выходу датчиков1 координаты через ключ 17, блок 18 памяти, задатчик 19 оптимальной высоты подъема над поковкой, задатчик -20 оптимальной кинетической энергии поперечины (в момент встречи поперечины с поковкой) сумматоры 21 и 22 сигналов задатчиков 19 и 20, подключаемые с помощью ключей 23 и 24 к сумматору 2 сигналов автоматического управления, блок 25 включения рабочего хода, цифровой индикатор 26 отклонения размера от заданного, снабженный блоком 27 дифференцирования координаты подвижной поперечины, логическим устройством 28 (с памятью) звуковым сигнализатором 29, квадратор 30 производной, сумматор 31 сигналов, подключаемый к входу усилителя мощности 4 с помощью ключа 32, задатчик 33 положения клапанов, пропорциональнь й преобразователь 34 ручного управления и блок 35 выбора режимов управления.

Система работает следующим образом.

Автоматический режим. Обжав в ручном режиме поковку до заданного размера, контролируемого компенсатором 13, с помощью блока 35 выбора режимов управления переводят систему в автоматический режим управления. При этом сумматор 31 , отключается от усилителя 4 мощности с помощью ключа 32, а сумматор 2 подключается с помощью ключа 3. С помощью ключа 17 усилитель 16 отключается от выхода датчиков 1 координаты. В момент перехода на автоматический режим.сигнал с датчиков 1 координаты нущю, так как был скомпенсирован компенсатором 13, а стрелки точного и грубого отсчетов его показывают величину заданного размера, сигнал функционального преобразователя также равен нулю, так как электрогидравлическцй исполнительный механизм 5 находится в среднем положении, клапаны распределителя 7 закрыты и поперечина неподвижна, сигнал, пропорциональный квадрату скорости поперечины на выходе квадратора 30, так же равен нулю (поперечина неподвижна). Цифровой индикатор 26 отклонения показывает нуль перекова (недокова). Блок памяти 18 запоминает сигнал датчика 1 координаты, равный нулю, который разрешает работу ключа 12 по командам от блока 10 реверса. На вход усилителя мощности поступят сигналы датчиков координаты 1 функционального rtpeo6разователя 9 квадратора 30 производной (равные нулю), задатчиков 11 и 19. В результате этого выходное звено исполнительного механизма 5 с помощью гидроусилителя 6 переместит клапаны распределителя 7 в положение соответствующее движению поперечины вверх. По мере подъема поперечины сум ма сигналов задатчиков 11 и 19 Компенсируется сигналами датчиков 1 координаты, функционального преобразователя 9, квадратора 30 производной, величина которого определяет оптимальный путь торможения, а высота подъема клапанов в каждый момент времени определяется функцией разности между, этими сигналами. При достижении поперечной точки, в которой остаток пути До заданной координаты окажется равным пути торможения, разность сигналов на входе усилителя 4 мощности станет равной нулю.

Дальнейшее движение поперечины вызовет изменение фазы сигнала на входе усилителя 1 мощности и движение выходного звена электрогидравличест кого исполнительного механизма 5 в обратном направлении, прикрывая клапаны распределителя 7 с помощью гидроусилителя 6. Клапаны распределителя 7 закрываются и останавливают поперечину на максимальной высоте над по.ковкой, а блок 10 реверса фиксирует приход .поперечины в верхнюю заданную точку. По истечении вьщержки времени, необходимой для манипулирования поковки, устанавливаемой с помощью блока 10 реверса, последний отключает задатчики 11 и 19. Под действием сигнала датчиков 1 координаты и задатчика 20 исполнительный механизм 5 с помощью гидроусилителя 6 переместит клапаны распределителя 7 в положение, соответствующее движению поперечины вниз. Поперечина движется вни в режиме холостого хода (давление (В рабочие цилиндры не подано). Момен встречи поперечины с поковкой зафиксирует по падению скорости перемещения до нуля блок 25 включения рабочего хода, с помощью которого будут поданы давление в рабочие цилиндры гидравлического пресса, команда блоку 18 памяти на запоминание высоты поковки и команда ключам 14 и 24. В результате этого на вход сумматора 2 .подклйчается сигнал задатчика 13 размера и отключится сигнал задатчика 20. Под действием разности сигналов задатчика 13, датчиков 1 координаты функциональной обратной связи от преобразователя 9 и квадратора 30 производной исполнительныймеханизм 5 останется в том же положении, а поперечина продолжит движение вниз, обжимая поковку. По мере приближения размера поковки к заданному наступит положение, когда разность сигналов на входе усилителя 4 мощности стнет равным нулю. При дальнейшем движении поперечины изменится фаза сигнала на входе усилителя 4 и исполнительный механизм 5 возвращает выходное звено в среднее положение. При этом клапаны закрываются и остана вливают поперечину в момент достижения поковкой заданного размера, а блок 10 реверса подключит к входу сумматора 2 с помощью ключа 23 сигнал задатчика 19 оптимальной высоты подъема над поковкой (задатчик 11 при на.личии сигнала на выходе блока памяти 18 с помощью ключа 12 будет все время отключен и не работает по командам блока реверса 10). Поперечина поднимается на оптимальную высоту, заданную с помощью задатчика 19. При приходе поперечины в оптимальную верхнюю заданную точку блок 10 реверса зафиксирует и по истечении выдержки времени отключит с помощью ключа 23 сигнал задатчика 19,.и подключит с помощью ключа 24 сигнал задатчика 20 под действием разности сигналов задатчика 20 и квадратора 30 производной исполнительный механизм 5 с помощью гидроусилителя б переместит клапаны распределителя 7 в положение, соответствующее движени поперечины вниз. Поперечина движется вниз в режиме холостого хода с максимально возможной скоростью (сливные клапаны возвратных цилиндров полностью открыты). По мере приближения поперечинык поковке наступит момент когда разность сигналов на входе усилителя 4 мощности станет равной нулю При дальнейшем движении поперечины изменится фаза сигнала на входе усилителя 4, и исполнительный механизм 5 возвращает выходное звено в среднее положение, прикрывая с помощью гидроусилителя 6 клапаны распределителя 7, Подвижная поперечина, притормаживаясь, легко опускается на поковку. Момент встречи поперечины с п6поковкой зафиксирует блок 25 включения рабочего хода, с помощью которого подаются высокое давление в ра.бочие цилиндры и команды блоку 18 памяти на запоминание высоты поковки ключам 14и24. В результате этого на вход усилителя 4 поступят сигналы компенсатора 13, датчиков 1 и

0 квадратора 30 производной. Исполнительный механизм 5 под действием этих сигналов остается в прежнем положе- . НИИ. Поперечина продолжит движение вниз, обжимая поковку. По мере приб5лижения размера поковки к заданному наступит положение, когда разность сигналов на входе усилителя 4 мощности станет равной нулю. При дальнейшем движении поперечины изменит0ся фаза сигнала на входе усилителя 4, и исполнительный механизм 5 возвращает выходное звено в среднее положение. При этом клапаны закрываются и останавливают поперечину в момент достижения заданного размера, а

5 блок 10 реверса подает команду на движение поперечины вверх. Б дальнейшем цикл работы повторяется.

В полуавтоматическом режиме систе-, ма работает аналогично, а в ручном

0 функциональные блоки не используются.

эффективность испрльзования системы управления гидравлическим прессом обуславливается уменьшением времени

5 настройки оборудования, т.е. повышение производительности процесса ковки, а также повышением надежности работы пресса и манипулятора путем оптимизации процесса движения попе0речины и Исключения перегрузки при встрече ее с поковкой.

Формула изобретения

1. Система управления гидравлическим прессом, содержащая датчики координаты подвижной поперечины, сумматор сигналов автоматического управления, подключенный через ключ к усилителю мощности, соединенные между собой электрогидравлический исполнительный механизм, гидроусилитель и клапанный распределитель, а также функциональный преобразователь, соединенный с блоком реверса, задатчик высоты подъема поперечины, соединенный через ключ с сумматором сигналов автоматического управления, компенсатор датчиков координаты поперечины с двигателем и. усилителем, подключенным через ключ к датчикам координаты, сумматор сигналов ручного управления, соединенный с одной стороны через ключ с усилителем мощности, а с другой - с задат

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU821204A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU903212A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU903213A1 |

| Регулятор торможения поперечины гидравлического пресса | 1979 |

|

SU774967A1 |

| Регулятор торможения поперечины гидравлического пресса | 1979 |

|

SU770841A1 |

| Регулятор торможения поперечиныгидРАВличЕСКОгО пРЕССА | 1979 |

|

SU821206A1 |

| Блок-схема управления гидравлическими прессами | 1976 |

|

SU737244A1 |

| Регулятор торможения поперечины гидравлического пресса | 1979 |

|

SU856860A1 |

| Регулятор торможения поперечины гидравлического пресса | 1976 |

|

SU597574A1 |

| Регулятор торможения поперечины гидравлического пресса | 1978 |

|

SU727477A1 |

Авторы

Даты

1981-04-15—Публикация

1979-06-15—Подача