1

Изобретение относится к области конвейерного транспорта.

.Известна подвесная роликоопора ленточного конвейера, содержащая ролики, жестко соединенные планками 5 в направлении транспортировки и подвижно - в направлении, поперечном ему. Планка, соединяющая две оси роликов, имеет с обеих сторон валикообразные утолщения. Планка с утолщв«10 ниями может быть вдвинута сбоку в соответствующие отверстия в осях роликов, ориентированных вдоль оси конвейера. Планки с утолщениями могут поворачиваться в отверстиях S г олика. При этом угол, допустимого поворота роликов относительно друг друга определяется углом раскрытия паза в торце ролика, а соединительная планка от выпадания из отверс- 20 тия в оси ролика удерживается посредством деталей крепления, устанавливаемых при сборке роликоопоры и снимаемых при ее разборке i .

Недостатками такой конструкции 25 является необходимость фиксации соединительной планки на оси ролика посредством деталей крепления и ограниченная подвижность роликов, так как с увеличением угла 30

раскрытия паза в торце ролика уменьшается поверхность трения великообразных утолщений по поверхности отверстия, что ведет к увеличению удельного давления и износа ролика и соединительной планки.

Известна другая подвесная роликоопора ленточного конвейера, включаннцая ролики с осями, концы которых имеют установленные в отверстиях пальцы, связанные соединительными звеньями в виде жестко спаренных скоб с лапами, охватывающими пальцы 2 .

Однако для снятия соединительного звена необходимо иметь свободную зону между.пальцами и подшипнико|вым узлом- ролика, а это приводит к увеличению расстояния между корпусами роликов, что нежелательно, так как может произойти зажатие ленты между роликами. Внецентренное приложение Hairpy3OK к скобе приводит к необходимости yвeJШЧииaть ее сечение, а это влечет за собой увеличение металлоемкости соединительного звена. Пальцы в осях необходимо фиксировать,, что приводит к увеличению либо количества деталей, либо

К повышению точности изготовления соединяемых деталей.

Целью изобретения является упрощение конструкции узла соединения осей роликов.

Указанная цель достигается тем, что каждое соединительное звено выполнено в виде рамки из двух стержней и жестко соединяющих их между собой перемычек, расположенных за пределами осей роликов по обе стороны от них, при этом толщина по крайней мере одной из перемычек меньше проходного размера паза, выполненного в торце конца оси ролика. Кроме того, рамка снабжена установленными на каждом стержне втулками, выполненными с фиксирующими шипами и сквозными пазами для прохода перемычки, а пазы в торцах концов осей роликов выполнены под углом к геометрической оси ролика. Причем по крайней мере одна перемычка рамки снабжена крючкообразным выступом.

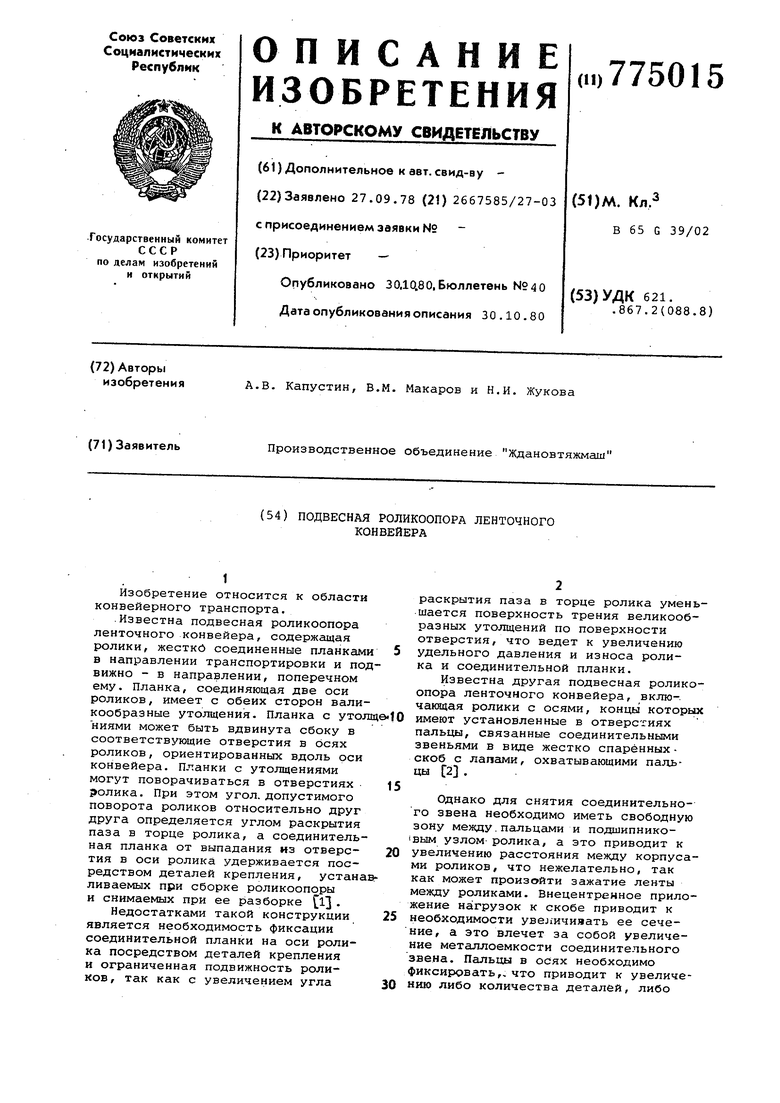

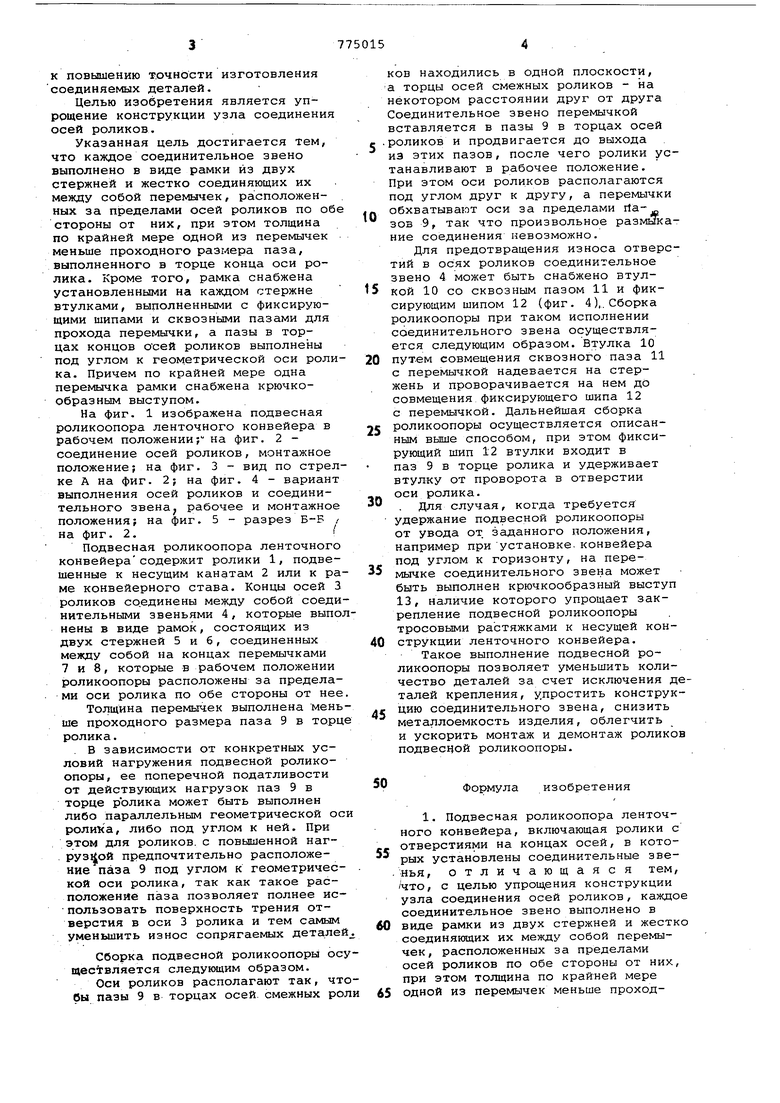

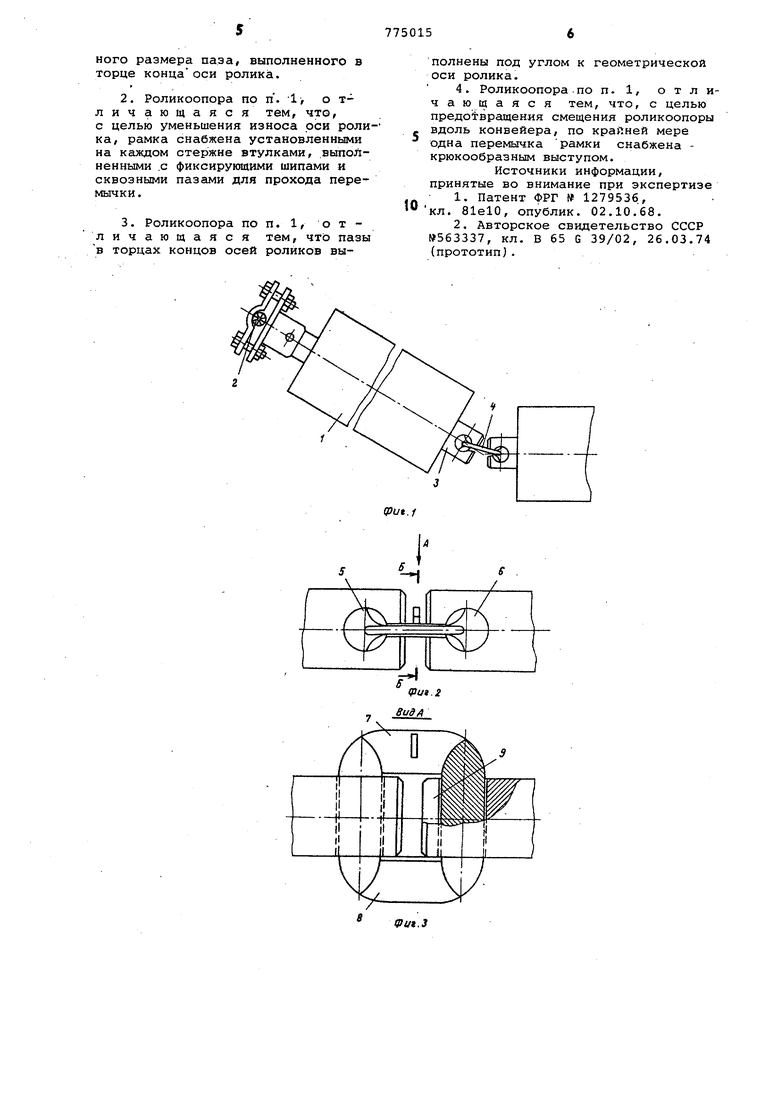

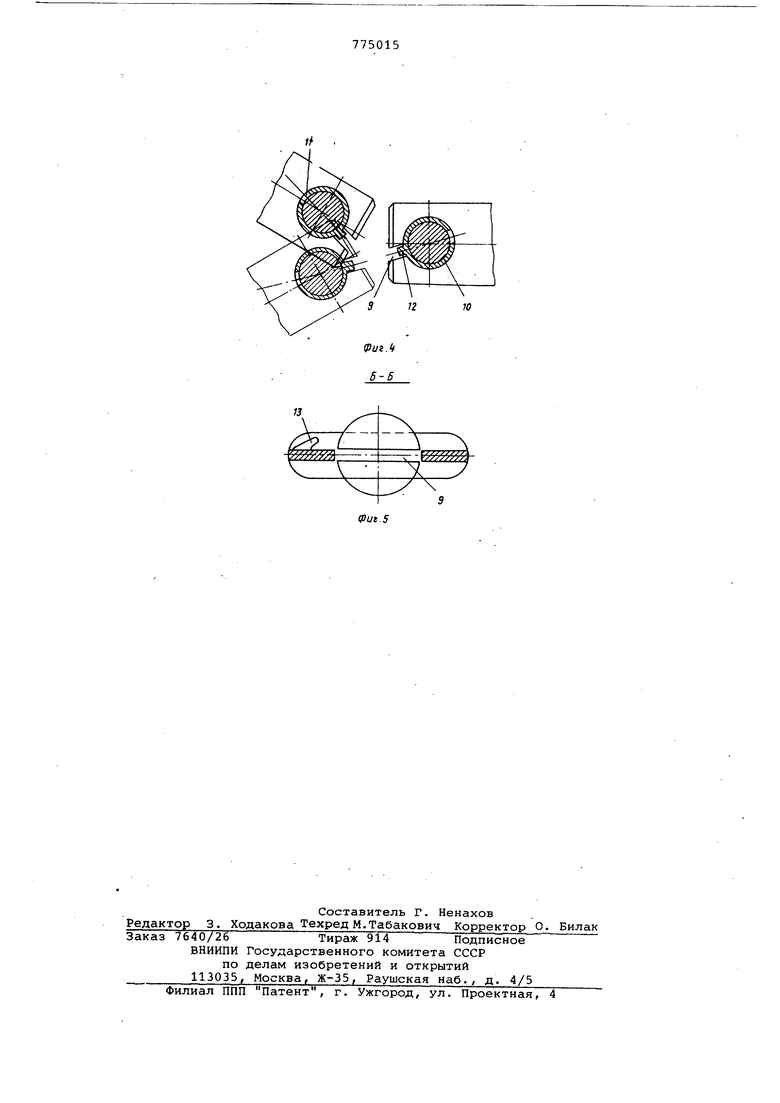

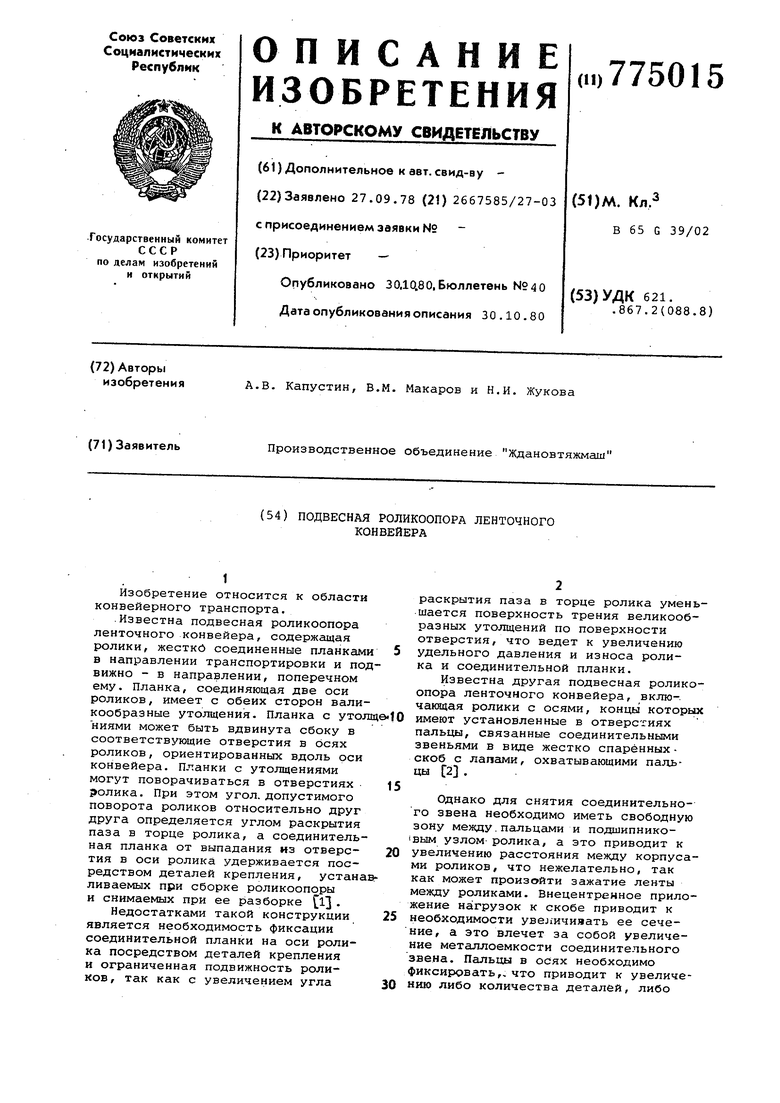

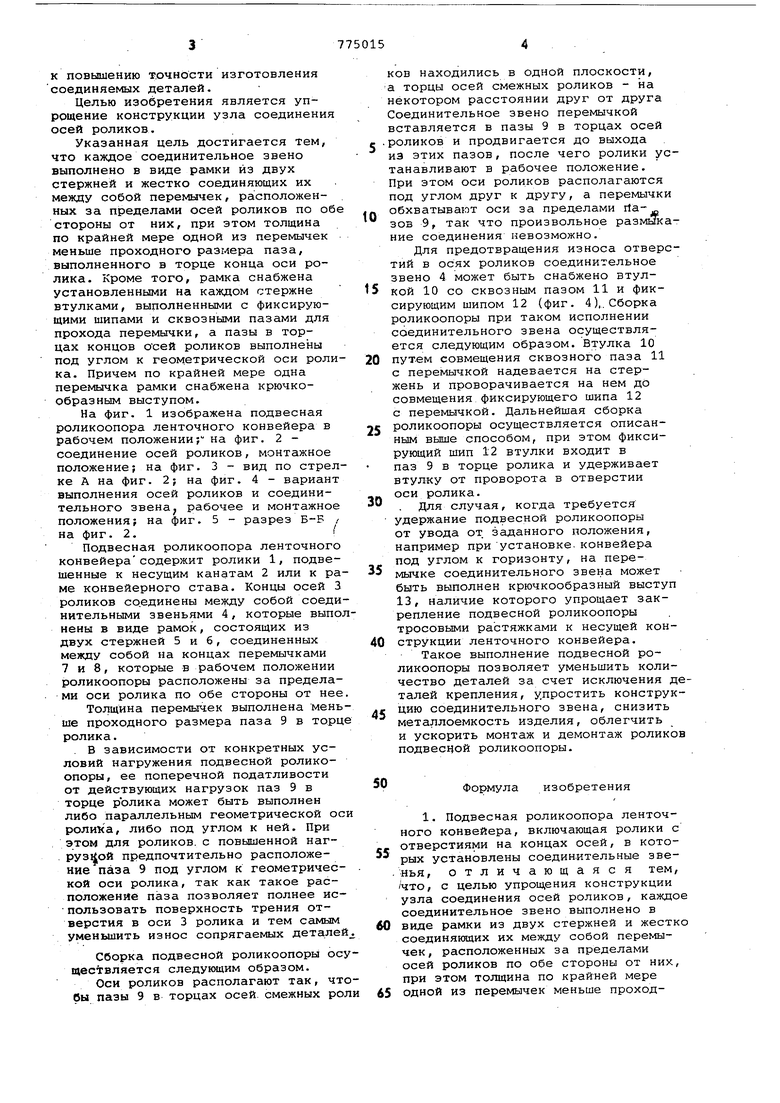

На фиг. 1 изображена подвесная роликоопора ленточного конвейера в рабочем положении;- на фиг. 2 соединение осей роликов, монтажное положение; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - вариант выполнения осей роликов и соединительного звенаJ рабочее и монтажное положения; на фиг. 5 - разрез Б-Б / на фиг. 2.I

Подвесная роликоопора ленточного конвейерасодержит ролики 1, подвешенные к несущим канатам 2 или к раме конвейерного става. Концы осей 3 роликов соединены между собой соединительными звеньями 4, которые выпонены в виде рамок, состоящих из двух стержней 5 и б, соединенных между собой на концах перемычками 7 и 8, которые в рабочем положении роликоопоры расположены за пределами оси ролика по обе стороны от нее Толщина перемычек выполнена меньше проходного размера паза 9 в торц ролика.

. В зависимости от конкретных условий нагружения подвесной роликоопоры, ее поперечной податливости от действующих нагрузок паз 9 в торце ролика может быть выполнен либо параллельным геометрической ос ролика, либо под углом к ней. При этом для роликов, с повышенной наг. рузйой предпочтительно расположение паза 9 под углом к геометрической оси ролика, так как такое расположение паза позволяет полнее ис пользовать поверхность трения отверстия в оси 3 ролика и тем самым уменьшить износ сопрягаемых деталей

Сборка подвесной роликоопорЫ осуществляется следующим образом.

Оси роликов располагают так, чтобы пазы 9 в торцах осей смежных рол

ков Находились в одной плоскости, а торцы осей смежных роликов - на некотором расстоянии друг от друга Соединительное звено перемычкой вставляется в пазы 9 в торцах осей .роликов и продвигается до выхода из этих пазов, после чего ролики устанавливают в рабочее положение. При этом оси роликов располагаются под углом друг к другу, а перемычки обхватывают оси за пределами rtaзов 9, так что произвольное размш ание соединения невозможно.

Для предотвращения износа отверстий в осях роликов соединительное звено 4 может быть снабжено втулкой 10 со сквозным пазом 11 и фиксирующим шипом 12 (фиг. 4),. Сборка роликоопоры при таком исполнении соединительного звена осуществляется следующим образом. Втулка 10 путем совмещения сквозного паза 11 с перемычкой надевается на стержень и проворачивается на нем до совмещения фиксирующего шипа 12 с перемычкой. Дальнейшая сборка роликоопоры осуществляется описанным выше способом, при этом фиксирующий шип 12 втулки входит в паз 9 в торце ролика и удерживает втулку от проворота в отверстии оси ролика.

Для случая, когда требуется удержание подвесной роликоопоры от увода от. заданного положения, например при установке, конвейера под углом к горизонту, на перемычке соединительного звена может быть выполнен крючкообразный выступ 13, наличие которого упрощает закрепление подвесной роликоопоры тросовыми растяжками к несущей конструкции ленточного конвейера.

Такое выполнение подвесной роликоопоры позволяет уменьшить количество деталей за счет исключения дталей крепления, упростить конструкцию соединительного звена, снизить металлоемкость изделия, облегчить и ускорить монтаж и демонтаж ролико подвесной роликоопоры.

Формула изобретения

1. Подвесная роликоопора ленточного конвейера, включающая ролики с отверстиями на концах осей, в которых установлены соедин.ительные звенья, отличающаяся тем, ЧТО, с целью упрош,ения конструкции узла соединения осей роликов, каждое соединительное звено выполнено в виде рамки из двух стержней и жестко соединяющих их между собой перемычек , расположенных за пределами осей роликов по обе стороны от них, при этом толщина по крайней мере 5 одной из перемычек меньше проходного размера паза, выполненного в торце конца оси ролика.

2 . Роликоопора по п . 1 отличающаяся тем, что, с целью уменьшения износа оси ролика, рамка снабжена установленными на каждом втулками, .выполненными .с фиксирующими шипами и сквозными пазами для прохода перемычки.

3. Роликоопора по п. 1, отличающаяся тем, что пазы в торцах концов осей роликов выполнены под углом к геометрической оси ролика.

4. Роликоопора.по п. 1, отличающаяся тем, что, с целью предотвращения смещения роликоопоры вдоль конвейера, по крайней мере одна перемычка рамки снабжена крюкообразным выступом.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 1279536, кл. 81е10, опублик. 02.10.68.

2.Авторское свидетельство СССР №563337, кл. В 65 G 39/02, 26.03.74 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвесная роликоопора ленточного конвейера | 1986 |

|

SU1404421A1 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1998 |

|

RU2156216C2 |

| Навесная роликоопора ленточного конвейера | 1982 |

|

SU1016244A1 |

| Роликоопора ленточного конвейера | 1978 |

|

SU712330A1 |

| ПАССАЖИРСКИЙ КОНВЕЙЕР | 2003 |

|

RU2311334C2 |

| Гирляндная роликоопора ленточного конвейера | 1981 |

|

SU1008110A1 |

| Подвеска для роликоопоры | 1981 |

|

SU1008111A1 |

| Стержневая тяговая катковая цепь для подвесного конвейера | 1990 |

|

SU1751549A1 |

| Роликоопора ленточного конвейера | 1989 |

|

SU1680602A1 |

| МУФТА ДЛЯ СОЕДИНЕНИЯ ДВУХ ТРУБ (ВАРИАНТЫ) | 2006 |

|

RU2382931C2 |

Авторы

Даты

1980-10-30—Публикация

1978-09-27—Подача