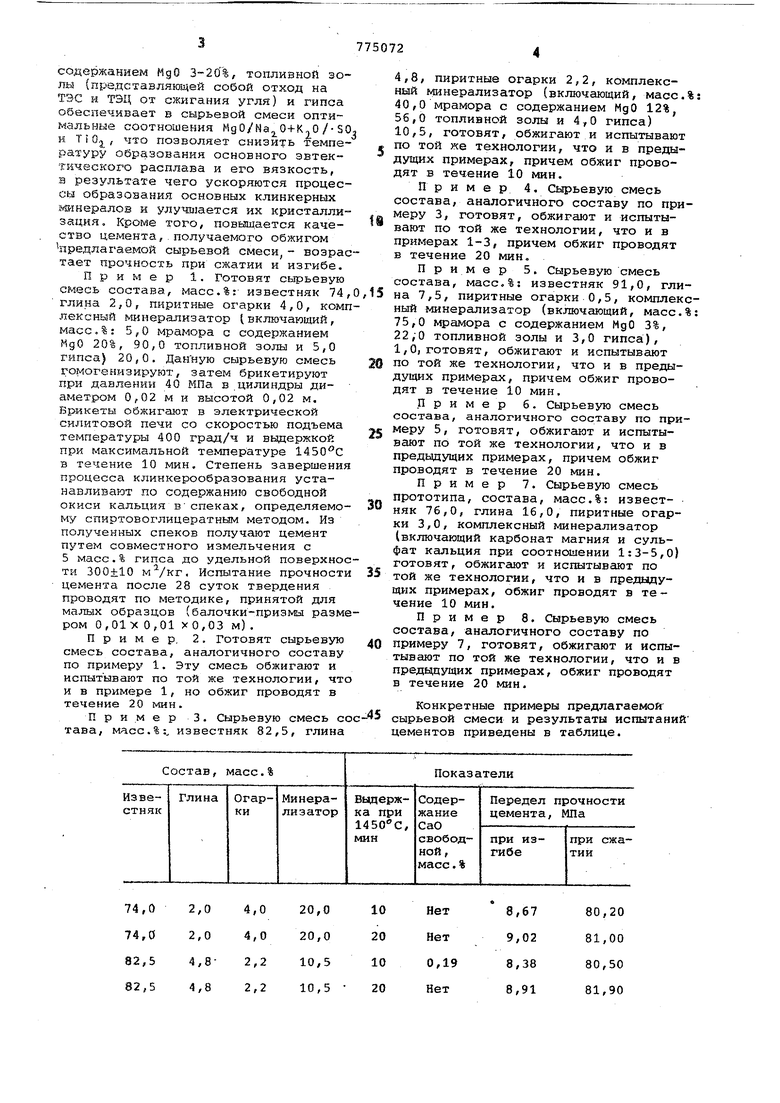

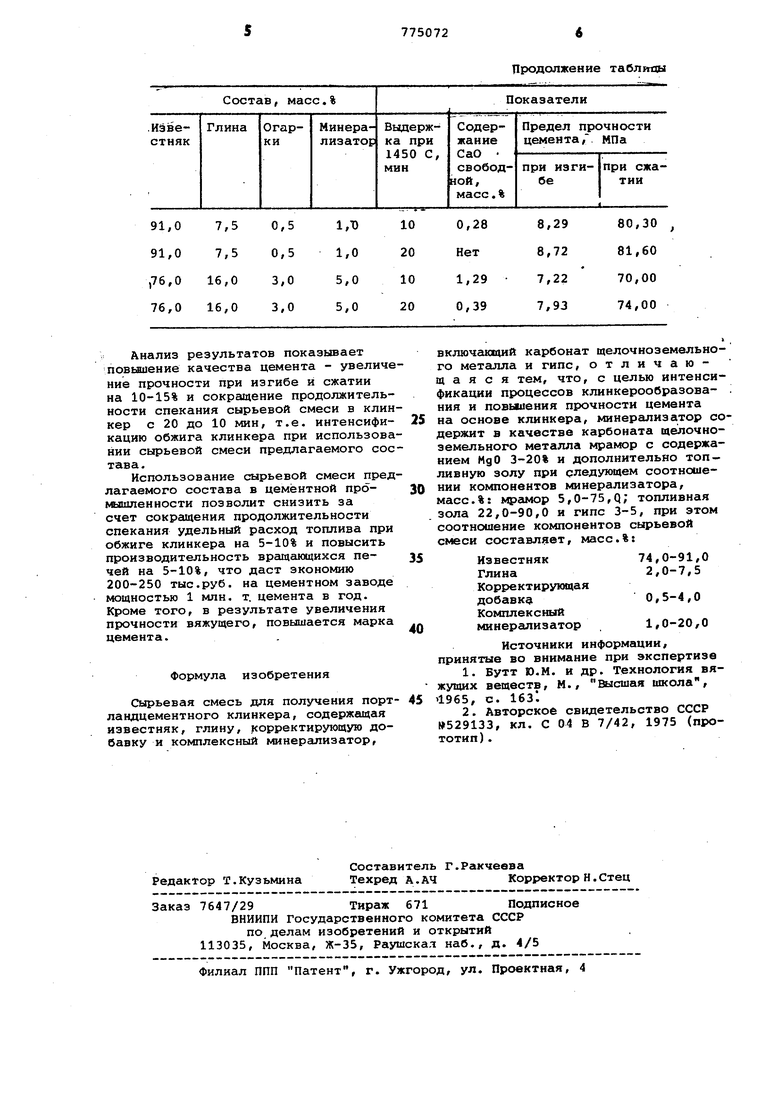

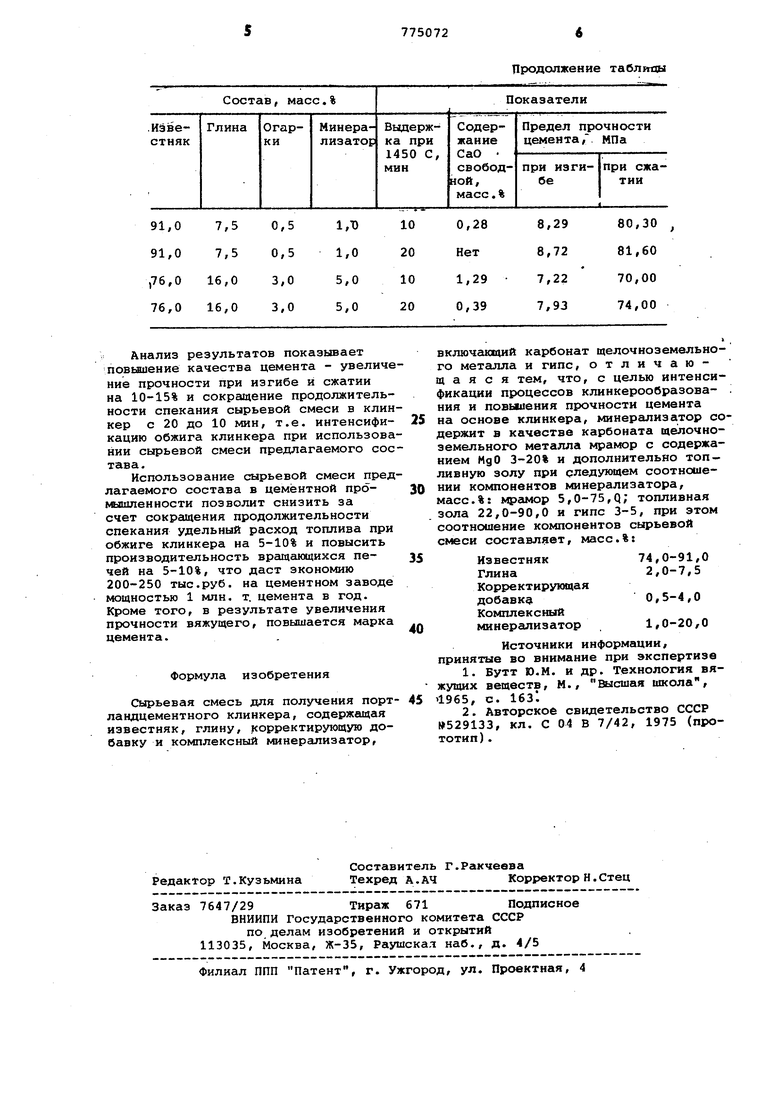

Изобретение относится к составу сырьевой смеси для получения портла цементного клинкера и может быть ис пользовано .в цементной промышленноети. Известна сырьевая смесь для получения портландцементного клинкера, содержащая карбонатный, алюмосиликат ный компоненты и корректирунадую добавку fl. Недостатком этой сырьевой смеси является невысокая скорость протекания процессов клинкерообразования. Наиболее близкой к изобретению по составу является сырьевая смесь, содержащая известняк, глину, корректирующую добавку и комплексный минерализатор, представляющий собой смесь карбоната магния и гипс в соот ношении от 0,5:3 до 1:1 при следующем соотношении компонентов, масс.% Известняк Корректирующая 2-5 добавка Комплексный 1-10 2. минерали з атор Недостатками данной сырьевой являются высокая скорость протекания процессов клинкерообразования и невысокое качество цемента, получаемого из клинкера. Цель изобретения - интенсификация процессов клинкерообразования и повышение прочности цемента. Поставленная цель достигается тем, что сырьевая смесь для получения портландцементного клинкера, содержащая известняк, глину, корректирующую добавку и комплексный минерализатор, включающий карбонат щелочноземельного металла и гипс, содержит в качестве карбоната щелочноземельно- го металла мрамор с содержанием МдО 3-20% и дополнительно топливную золу при следуквдем соотношении компонентов минерализатора, масс.%: мрамор 5,0-75,0; топливная зола 22,0-90,0 и гипс 3,5, при этом соотношение компонентов сьфьевой смеси составляет, масс.%: Известняк74,0-91,0 Глина2,0-7,5 Корректирующая добавкаО,5-4,О Комплексный минерализатор 1,0-20,0 Использование в качестве комплексого минерализатора смеси мрамора с содержанием MgO , топливной золы (представляющей собой отход на ТЭС и ТЭЦ от сжигания угля) и гипса обеспечивает в сырьевой смеси оптимальные соотношения MgO/Na O+K O/ SO н Т i 0,j , что позволяет снизить температуру образования основного эвтектического расплава и его вязкость, а результате чего ускоряются процессы образования основных клинкерных гфшералов и улучшается их кристаллизация. Кроме того, повышается качество цемента,.получаемого обжигом предлагаемой сырьевой смеси, - возрас тает прочность при сжатии и изгибе. Пример 1. Готовят сырьевую смесь состава, масс.%г известняк 74 глина 2,0, пириткые огарки 4,0, комп лексный .минерализатор (включающий, масс,%г 5,0 мрамора с содержанием MgO 20%, 90,0 топливной золы и 5,0 гипса) 20,0. Данную сырьевую смесь гомогенизируют, затем брикетируют при давлении 40 МПа в.цилиндры диаметром 0,02 м и высотой 0,02 м. Брикеты обжигают в электрической силитовой печи со скоростью подъема температуры 400 град/ч и вьвдержкой при максимальной температуре 1450С в течение 10 мин. Степень завершения процесса клинкерообразования устанавливают по содержанию свободной окиси кальция Вспеках, определяемо му спиртовоглицератньзм методом. Из полученных спеков получают цемент путем совместного измельчения с 5 масс.% гипса до удельной поверхно ти 300ilO MVKr, Испытание прочност цемента после 28 суток твердения проводят по методике, принятой для малых образцов (балочки-призмы разм ром 0,01x0,01x0,03 м). Пример. 2. Готовят сырьевую смесь состава, аналогичного составу по примеру 1. Эту смесь обжигают и испытывают по той же технологии, чт и в примере 1, но обжиг проводят в течение 20 мин. Пример 3. Сырьевую смесь с тава, масс.%:, известняк 82,5, глина 4,8, пиритные огарки 2,2, комплексный минерализатор (включающий, масс.% 40,0 мрамора с содержанием MgO 12%, 56,0 топливной золы и 4,0 гипса) 10,5, готовят, обжигают и испытывают по той же технологии, что и в предыдущих примерах, причем обжиг проводят в течение 10 мин. Пример 4. Сырьевую смесь состава, аналогичного составу по примеру 3, готовят, обжигают и испытывают по той же технологии, что и в примерах 1-3, причем обжиг проводят в течение 20 мин. Пример 5. Сырьевую смесь состава, масс.%: известняк 91,0, глина 7,5, пиритные огарки 0,5, комплексный минерализатор (включающий, масс.%: 75,0 мрамора с содержанием MgO 3%, 22,-0 топливной золы и 3,0 гипса), 1,0, готовят, обжигают и испытывают по той же технологии, что и в предыдущих примерах, причем обжиг проводят в течение 10 мин. Пример б. Сырьевую смесь состава, аналогичного составу по примеру 5, готовят, обжигают и испытывают по той же технологии, что и в предыдущих примерах, причем обжиг проводят в течение 20 мин. Пример 7. Сырьевую смесь прототипа, состава, масс.%: известняк 76,0, глина 16,0, пиритные огарки 3,0, комплексный минерализатор (включающий карбонат магния и сульфат кальция при соотношении 1:3-5,0) готовят, обжигают и испытывают по той же технологии, что и в предыдущих примерах, обжиг проводят в те чение 10 мин. Пример 8. Сырьевую смесь состава, аналогичного составу по примеру 7, готовят, обжигают и испытывс1ют по той же технологии, что и в предьщущих примерах, обжиг проводят в течение 20 мин. Конкретные примеры предлагаемой сырьевой смеси и результаты испытаний цементов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950691A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU707898A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1978 |

|

SU729157A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

8,67

80,20

Нет Нет 9,02 81,00 0,19 8,38 80,50 8,91 81,90

Нет

Анализ результатов показывает повьниение качества цемента - увеличение прочности при изгибе и сжатии на 10-15% и сокращение продолжительности спекания сырьевой смеси в клинкер с 20 до 10 мин, т.е. интенсификацию обжига клинкера при использовании сырьевой смеси предлагаемого состава.

Использование сырьевой смеси предлагаемого состава в цементной проьелшленности позволит снизить за счет сокращения продолжительности спекания удельный расход топлива при обжиге клинкера на 5-10% и повысить производительность вращающихся печей на 5-10%, что даст зкономию 200-250 тыс.руб. на цементном заводе мощностью 1 млн. т. цемента в год. Кроме того, в результате увеличения прочности вяжущего, повышается марка цемента.

Формула изобретения

Сырьевая смесь для получения портландцементного клинкера, содержащая известняк, глину, корректирующую добавку и комплексный минерализатор.

Продолжение таблтхы

включсшвдий карбонат щелочноземельного металла и гипс, отличающаяся тем, что, с целью интенсификации процессов клинкерообразования и повьшения прочности цемента

5 на основе клинкера, минерализатор содержит в качестве карбоната щелочноземельного металла мрамор с содержанием МдО 3-20% и дополнительно топливную золу при следующем соотношении компонентов минерализатора,

0 масс.% мрамор 5,0-75,Q; топливная зола 22,0-90,0 и гипс 3-5, при этом соотношение компонентов сырьевой смеси составляет, масс.%:

74,0-91,0

Известняк 2,0-7,5

Глина

Корректирующая

0,5-4,0

добавка

Комплексный 1,0-20,0

минерализатор

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-30—Публикация

1979-03-13—Подача