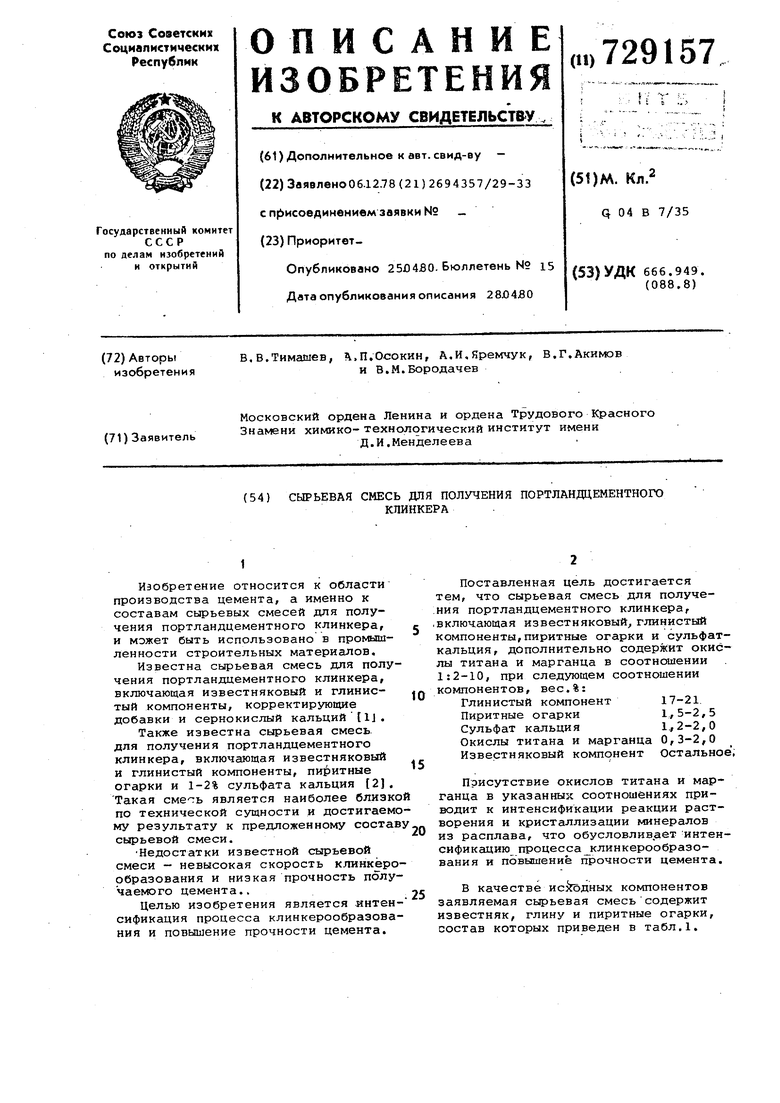

Изобретение относится к области производства цемента, а именно к составам сырьевых смесей для получения портландцементного клинкера, и может быть использовано в промьпиленности строительных материалов. Известна сырьевая смесь для полу чения портландцементного клинкера, включающая известняковый и глинистый компоненты, корректирующие добавки и сернокислый кальций 1J. Также известна сырьевая смесь для получения портландцементного клинкера, включающая известняковый и глинистый компоненты, пиритные огарки и 1-2% сульфата кальция 2. Такая смерть является наиболее близко по технической сущности и достигаем му результату к предложенному состав сырьевой смеси. Недостатки известной сырьевой смеси - невысокая скорость клинкёро рбразования и низкая прочность полу чаемого цемента.. Целью изобретения является интен сификация процесса клинкерообразова ния и повышение прочности цемента. Поставленная цель достигается тем, что сырьевая смесь для получе.ния портландцементного клинкера, включающая известняковый, глинистый компоненты,пиритные огарки и сульфаткальция, дополнительно содержит окислы титана и марганца в соотношении 1:2-10, при следующем соотношении компонентов, вес.%: Глинистый компонент 17-21. Пиритные огарки1,5-2,5 Сульфат кальция 1.,2-2,0 Окислы титана и марганца 0,3-2,0 Известняковый компонент Остальное; Присутствие окислов титана и марганца в указанных соотношениях приводит к интенсификации реакции растворения и кристаллизации минералов из расплава, что обусловливает интенсификсщию процесса клинкерообразования и повышение прочности цемента. В качестве исгГодных компонентов заявляемая сырьевая смесь содержит известняк, глину и пиритные огарки, состав которых приведен в таблЛ.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU707898A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950691A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1979 |

|

SU775072A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975630A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| Способ получения портландцементногоКлиНКЕРА | 1979 |

|

SU833681A1 |

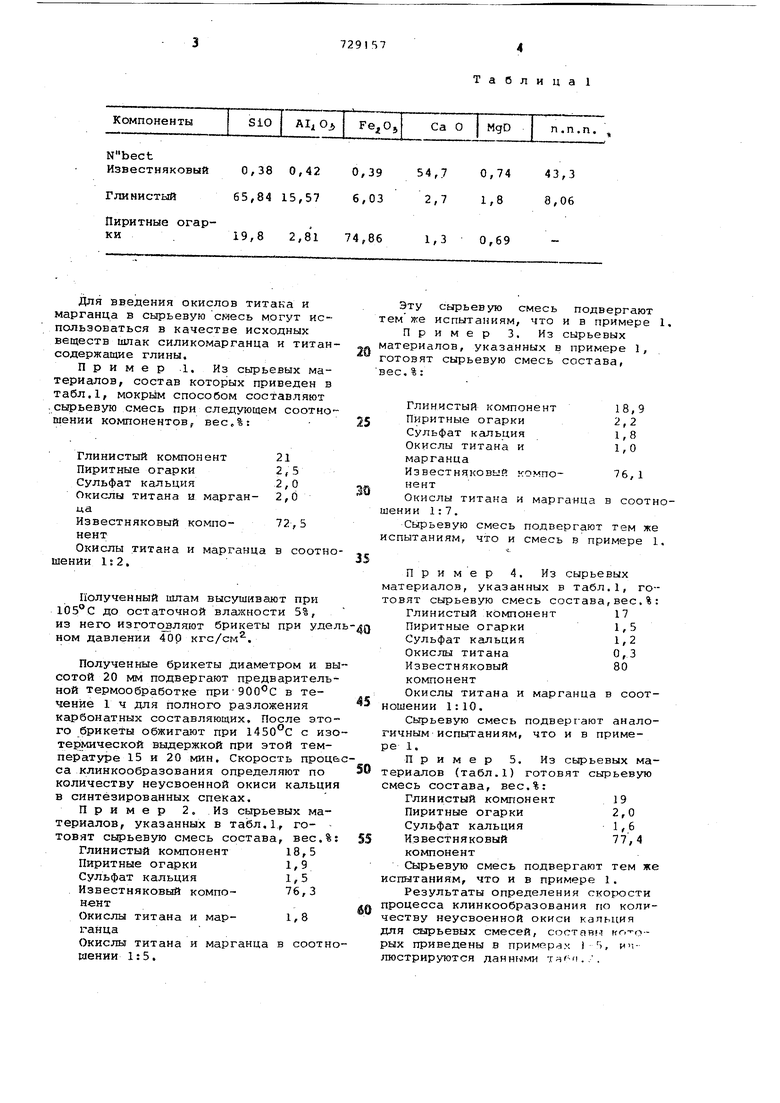

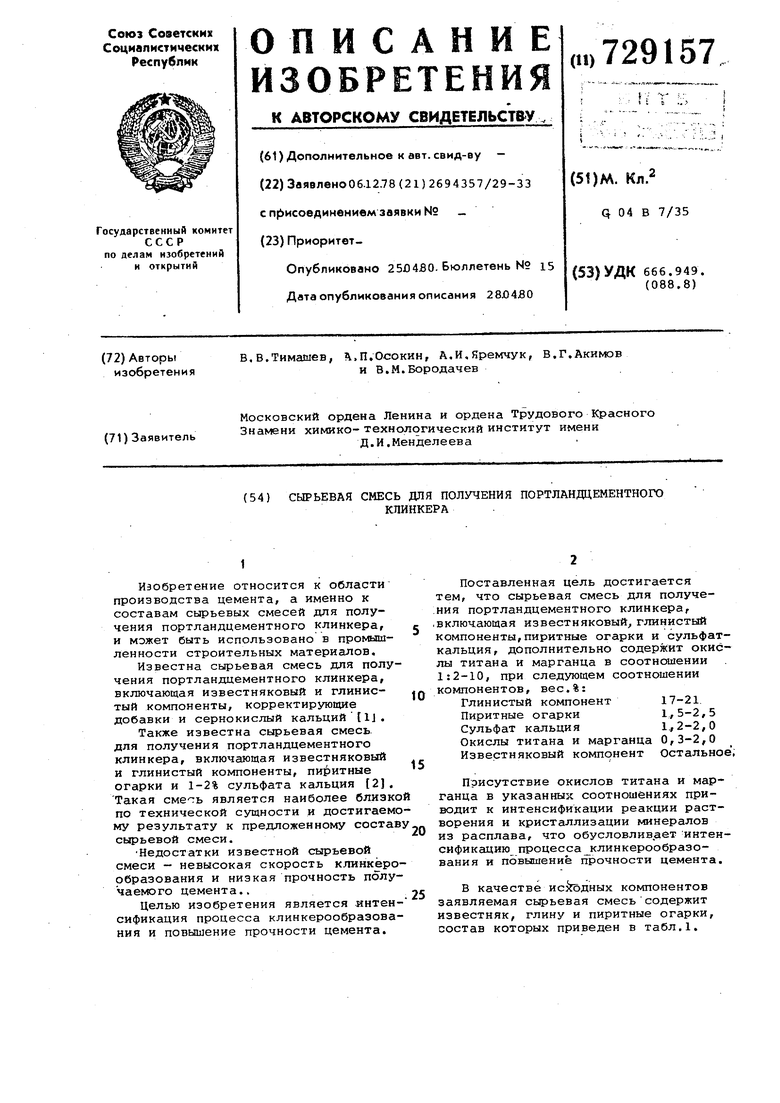

Известняковый 0,38 0,42 0,39 54,7 Для введения окислов титана и марганца в сырьевую смесь могут использоваться в качестве исходных веществ шлак силикомарганца и титансодержащие глины. Пример .1, Из сырьевых материалов, состав которых приведен в табл.1, мокрым способом составляют .сырьевую смесь при следующем соотношении компонентов/ вес,%: Глинистый компонент21 Пиритные огарки2,5 Сульфат кальция2,0 Окислы титана и марган-2,0 да Известняковый компо-72,5 нент Окислы титана и марганцав соотношении Is 2. Полученный шлам высушивают при до остаточной влажности 5%, из него изготовляют брикеты при удельном давлении 400 кгс/см. Полученные брикеты диаметром и высотой 20 мм подвергают предварительной термообработке при-900 0 в течение 1 ч для полного разложения карбонатных составляющих. После этого брикеты обжигают при 1450°С с изотермической выдержкой при этой температуре 15 и 20 мин. Скорость процесса клинкообразования определяют по количеству неусвоенной окиси кальция в синтезированных спеках. Пример 2. Из сырьевых материалов, указанных в табл.1, готовят сырьевую смесь состава, вес.%: Глинистый компонент 18,5 Пиритные огарки1,9 Сульфат кальция1, 5 Известняковый компо- 76,3 нент Окислы титана и мар- 1,8 ганца Окислы титана и марганца в соотношении 1:5. те j« ма го ве 25 за ше ис м т н г р т с и п ч д р л 0,74 43,3 Эту сырьевую смесь подвергают м же испытаниям, что и в примере 1. Пример 3. Из сырьевых териалов, указанных в примере 1, товят сырьевую смесь состава, с. %: Глинистый компонент18,9 Пиритные огарки2,2 Сульфат кальция1,8 Окислы титана и1,0 марганца Известняковый компо-76,1 Окислы титана и марганца в соотнонии 1:7. СЕлрьевую смесь подвергают тем же пытаниям, что и смесь в примере 1, Пример 4. Из сырьевых атериалов, указанных в табл.1, гоовят сырьевую смесь состава,вес,%: Глинистый компонент 17 Пиритные огарки1,5 Сульфат кальция1,2 Окислы титана0,3 Известняковый80 компонент Окислы титана и марганца в соотошении 1:10. Сырьевую смесь подвергают аналоичным испытаниям, что и в примее 1. Пример 5. Из сырьевых маериалов (табл.1) готовят сырьевую месь состава, вес.%: Глинистый компонент 19 Пиритные огарки2,0 Сульфат кальция1,6 Известняковый77,4 компонент Сырьевую смесь подвергают тем же спытаниям, что и в примере 1. Результаты определения скорости роцесса клинкообразования по колиеству неусвоенной окиси капьция ля сырьевых смесей, состав. приведены в примерах i , ичюстрируются данннми -....

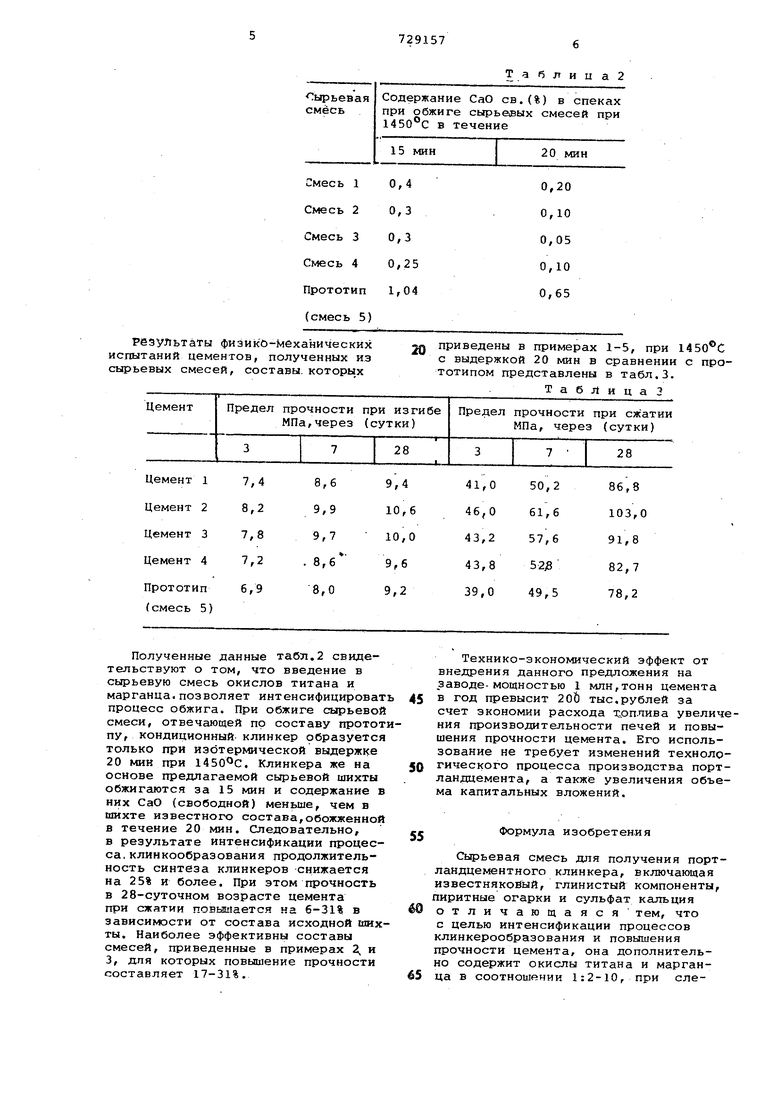

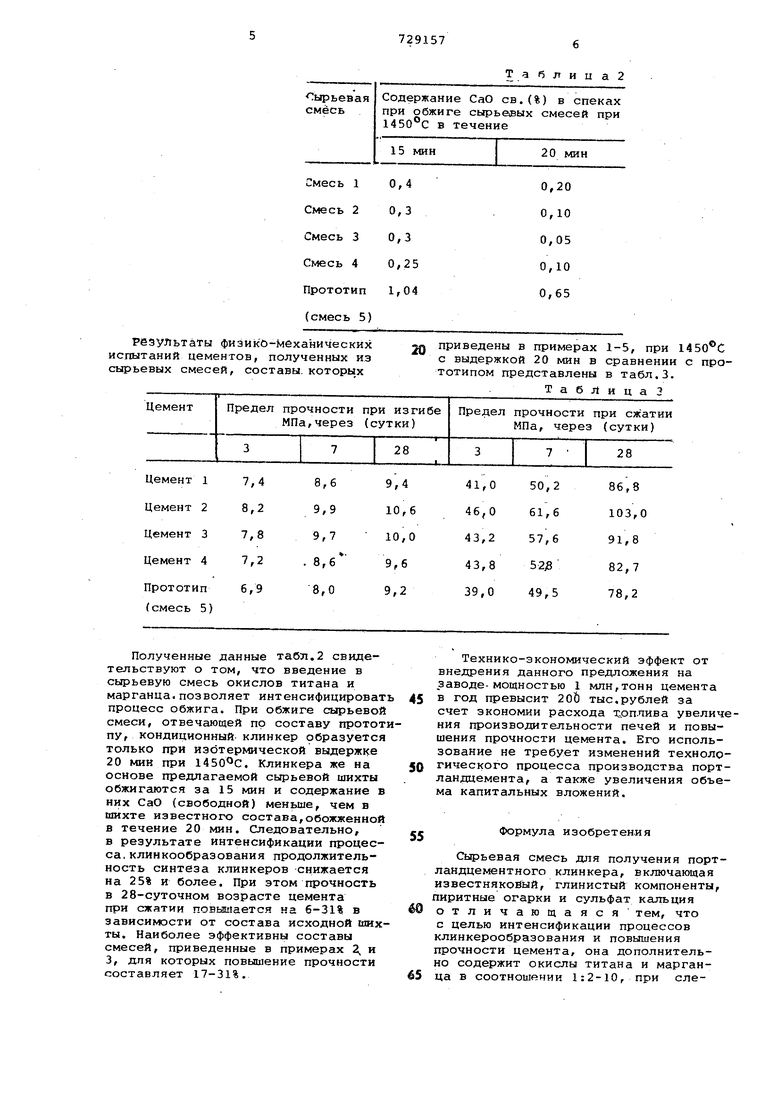

результаты физико-Механических испытаний цементов, полученных из сырьевых смесей, составы, которых Полученные данные табл.2 свидетельствуют о том, что введение в сырьевую смесь окислов титана и марганца,позволяет интенсифицироват процесс обжига. При обжиге сырьевой смеси, отвечающей по составу протот пу, кондиционный- клинкер образуется только при изотермической выдержке 20 мин при . Клинкера же на основе предлагаемой сырьевой шихты обжигаются за 15 мин и содержание в них СаО (свободной) меньше, чем в шихте известного состава,обожженной в течение 20 мин. Следовательно, в результате интенсификации процесса, клинкообразования продолжительность синтеза клинкеров -снижается на 25% и более. При этом прочность в 28-суточном возрасте цемента при сжатии повышается на 6-31% в зависимости от состава исходной ших ты. Наиболее эффективны составы смесей, приведенные в примерах 2 и 3, дпя которых повышение прочности составляет 17-31%.

Таблииа2

20 приведены в примерах 1-5, при 1450 С с выдержкой 20 мин в сравнении с прототипом представлены в табл.3,

ТабЛицаЗ Технико-экономический эффект от внедрения данного предложения на заводе- мощностью 1 млн,тонн цемента в год превысит 20Ь тыс.рублей за счет экономии расхода т;.оплива увеличения производительности печей и повышения прочности цемента. Его использование не требует изменений технологического процесса производства портландцемента, а также увеличения объема капитальных вложений. Формула изобретения Сырьевая смесь для получения портландцементного клинкера, включающая известняковый, глинистый компоненты, пиритные огарки и сульфат кальция отличающаяся тем, что с целью интенсификации процессов клинкерообразования и повышения прочности цемента, она дополнительно содержит окислы титана и марганца в соотношении 1:2-10, при еледующем соотнсяаении компонентов вес. %.

Глинистый компонент 17-21 Пиритные огарки ,5 Сульфат кальция 1, Окислы титана и марганца 0,3-2,0 Известняковый компонент Остальное

Источники информации, принятые во внимание при экспертизе

«

Авторы

Даты

1980-04-25—Публикация

1978-12-06—Подача