1

Изобретение относится к области химической очистки металлов, в частности, стали от окалины и пригара.

Известен способ получения распла- 5 ва из смеси щелочей со свободными щелочными металлами, вк тача1сяций обработку расплава кислородсодеркаэдим газом, который барботирует через расплав при темперутуре 200-500°С 1 .10 Способ апробирован на смеси щелочей, содержащий в основном КОН, NaOH, КН и NaH с концентрацией гидридов 4 вес.%. Такая смесь получается при производстве металлического калия и |5 является побочным промышленным про- . дуктом.

В указанном способе осуществляется окисление свободных щелочных металлов (в виде гидридов) кислород- 20 содержащим газом при барботаже его через расплав. Известный способ окисления свободных щелочных металлов в гидроксидном расплаве имеет следующие надостатки: относительно сложное 25 аппаратурное осуществление способа (требуется барбо ажное устройство, компрессор,датчики давления и скорости подачи газа и т.д.); безопасность процесса обеспечивается лить в неболь-JO

ашх ваннах, В больщих объемах расплава не обеспечивается равномерный доступ кислорода. В связи с этим значи тельное количество гидрида щелочного металла окисляется с выделением водорода. Над ванной образуется взрывоопасная смесь кислорода с водородом.

Цель изобретения - упрощение процесса и обеспечение условий безопасной работы.

Поставленная цель достигается тем, что в качестве окислителя берут нитрат натрия при его мольном отношении к свободному щелочному металлу, р авному (0,42-0,5):.

Сущность предлагаемого способа состоит в следующем.

Смесь щелочей,содержащей в основном едкий натр, едкий калий и свободные щелочные металлы (в виде гидридов) , нагревают и плавят. В жидкую фазу вносят нитрат натрия.

Внесение нитрата обеспечивает быстрое и безопасное окисление щелочных металлов.

Например, для натрия по реакции: lONaH + NaNO, 7Na,O + + ) Окисление {цепочных металлов нитратом протекает быстро (3-5 мин), а газообразные продукты - яода ч азот, которые вьвделяются при этом, не являются горючими. Более того, над расплавом образуется подушка с высоким содержанием азота, что и обеспечивает безопасность процесса.

Нижний предел рабочей температуры при которой осуществляют приготовление расплава, составляет 280°С. При более низкой температуре заметно уменьшается скорость окисления щелочных металлов нитратом. С другой стороны при температурах, превышающих , из-за очень энергичного протекания этой реакции .и низкой вязкости щелочи происходит унос расплава парами азота. Поэтому рекоменд.емая нами оптимальная температура приготовления расплава составляет 280-450°С.

Нитрат щелочного металла вносится в расплав в расчетном количестве одноразово. Внесение нитрата из расчет менее моль на 1 моль щелочного металла не обеспечивает полного превращения согласно реакции (1). Если нитрат внесен в количестве болт:,шем чем О,5 моль на 1 моль щелочного металла, то это приводит к неполному его расходованию, т.е. наличию нитрата в расплаве как компонента. Максимальная эффективность обеспечивается, если соблюдается молярное; соотношение (0,, 5) :1. Причем, нитрат полностью расходуется на реакцию окисления (1) и также частично на связывание коллоиднораспределен ногр мегаллическргр натри lONa -t- 2NaNO + N . (2)

Использование NaNOj в качестве окислителя вместо продувки расплава кислородом позволяет получить щелочной расплав,.обогащенный оксидом натрия. Последний компонент в гидроксидной среде является активатором процесса очистки поверхности металлов от окалины и пригара. Таким образом, из дешевого продукта - отхода производства металлического калия получается расплав с высокой реакционной способностью к удалению окислов с поверхности металлов.

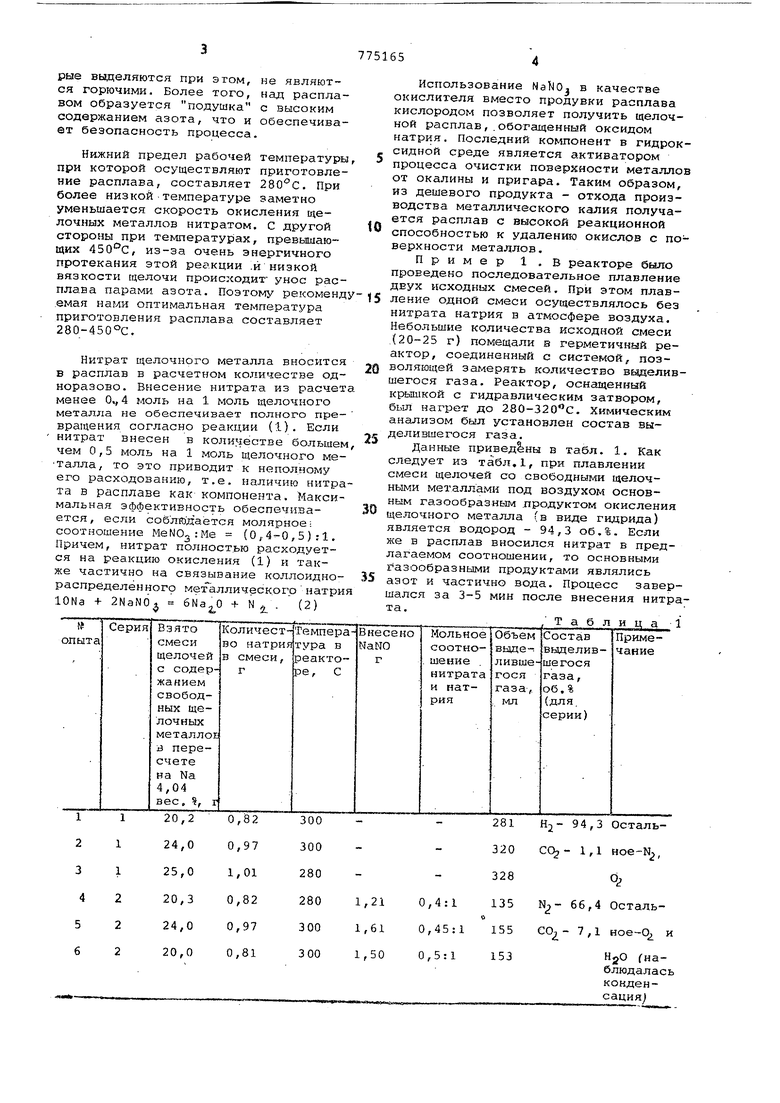

Пример 1.В реакторе бьшо проведено последовательное плавление двух исходных смесей. При этом плавление одной смеси осуществлялось без нитрата натрия в атмосфере воздуха, Небольшие количества исходной смеси ,{20-25 г) помещали в герметичный реактор, соединенный с системой, позволяющей замерять количество выделившегося газа. Реактор, оснащенный крышкой с гидравлическим затвором, бьш нагрет до 280-32О С. Химическим анализом был установлен состав выделившегося газа.

Данные при вед1гны в табл. 1. Как следует из табл,1, при плавлении смеси щелочей со свободными щелочными металлами под воздухом основным газообразным .продуктом окисления щелочного металла (в виде гидрида) является водород - 94,3 об.%. Если же в расплав вносился нитрат в предлагаемом соотношении, то основными газообразными продуктами являлись азот и частично вода. Процесс завершался за 3-5 мин после внесения нитрата..

, Т а б лица 1

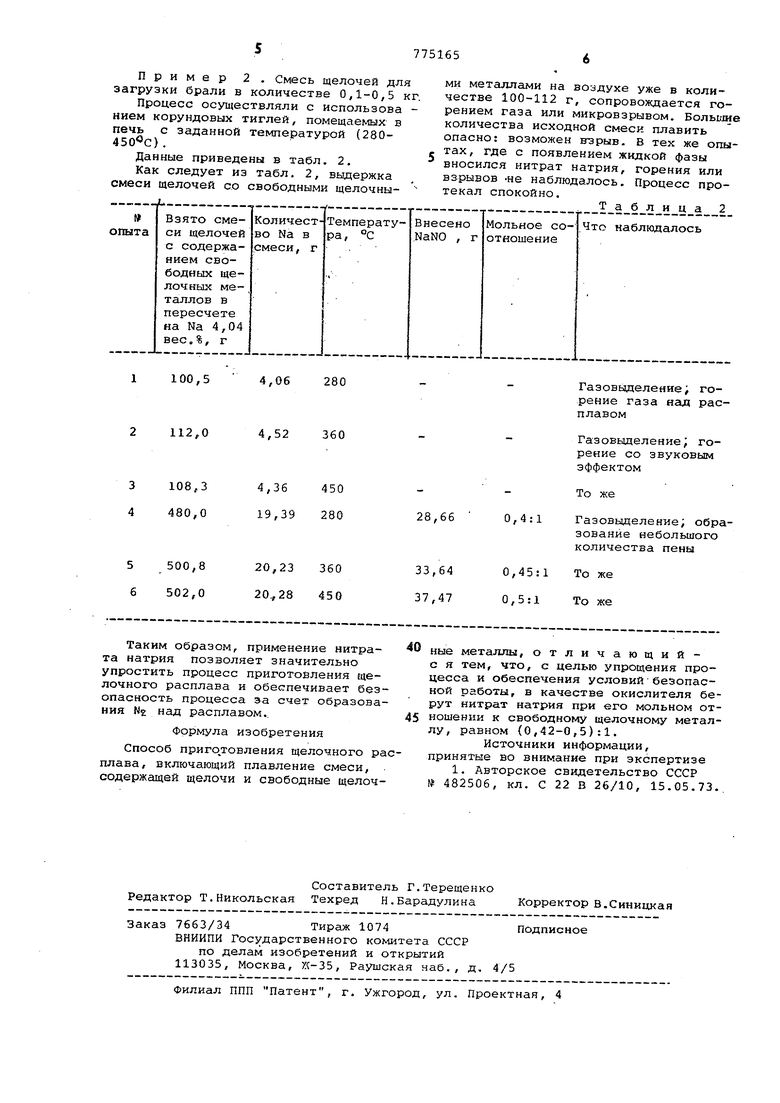

Пример 2 . Смесь щелочей для загрузки брали в количестве 0,1-0,5 кг.

Процесс осуществляли с использова нием корундовых тиглей, помещаемых в печь с заданной температурой (280450«С).

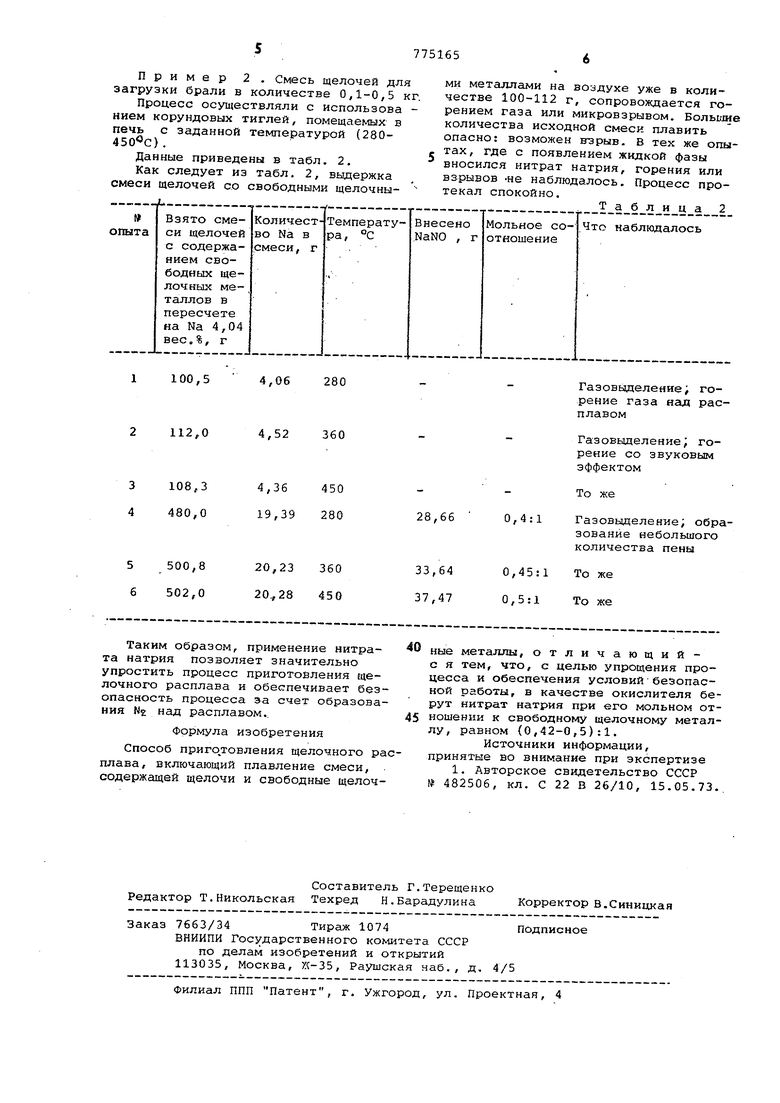

Данные приведены в табл. 2.

Как следует из табл. 2, выдержка смеси щелочей со свободными щелочными металлами на воздухе уже в количестве 100-112 г, сопровождается горением газа или микровзрывом. Большие количества исходной смеси плавить опасно: возможен . В тех же опытак, где с появлением жидкой фазы вносился нитрат натрия, горения или взрывов -не наблюдалось. Процесс протекал спокойно.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ БЕСПЛАМЕННЫМ ГОРЕНИЕМ РАДИОАКТИВНЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2006 |

|

RU2328786C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕСПЛАМЕННЫМ ГОРЕНИЕМ ОТХОДОВ РЕАКТОРНОГО ГРАФИТА | 2015 |

|

RU2644589C2 |

| АНТИПИРЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ МАТЕРИАЛОВ И СПОСОБ ТУШЕНИЯ ОЧАГА ГОРЕНИЯ | 2009 |

|

RU2425069C2 |

| АЗОТОГЕНЕРИРУЮЩИЙ СОСТАВ ДЛЯ ПОЖАРОТУШЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2694773C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| Способ циклического производства ценных химических продуктов и энергии из углеродсодержащего сырья | 2018 |

|

RU2729785C2 |

| Способ термогазохимической и ударно-волновой обработки нефтеносных пластов | 2018 |

|

RU2717151C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНЫХ ИНЕРТНЫХ ГАЗООБРАЗНЫХ ПРОДУКТОВ СГОРАНИЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА В ГАЗОГЕНЕРАТОРЕ | 2012 |

|

RU2507149C1 |

| Способ непрерывного производства ценных химических продуктов и энергии из углеродсодержащего сырья | 2018 |

|

RU2701936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЯЮЩЕГО РЕАГЕНТА, СОДЕРЖАЩЕГО ИОНЫ ЖЕЛЕЗА В СОСТОЯНИЯХ ОКИСЛЕНИЯ +4, +5, +6, +7, +8 | 2009 |

|

RU2448055C2 |

100,5

4,06280

4,52360

112,0

108,3

4,36450

19,39280 480,0

Таким образом, применение нитрата натрия позволяет значительно упростить процесс приготовления щелочного расплава и обеспечивает безопасность процесса &а счет образования Ng над расплавом..

Формула изобретения Способ приго товления щелочного раплава, включающий плавление смеси, содержащей щелочи и свободные щелочГазовыделеяие; горение газа над расплавом

Газовыделение; горение со звуковым эффектом

То же

8,66

0,4:1

Газовыделение; образование небольшого количества пены

ные металлы, отличающийс я тем, что, с целью упрощения процесса и обеспечения условийбезопасной работы, в качестве окислителя берут нитрат натрия при его мольном отношении к свободному щелочному металлу, равном (0,42-0,5):.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-30—Публикация

1979-02-26—Подача