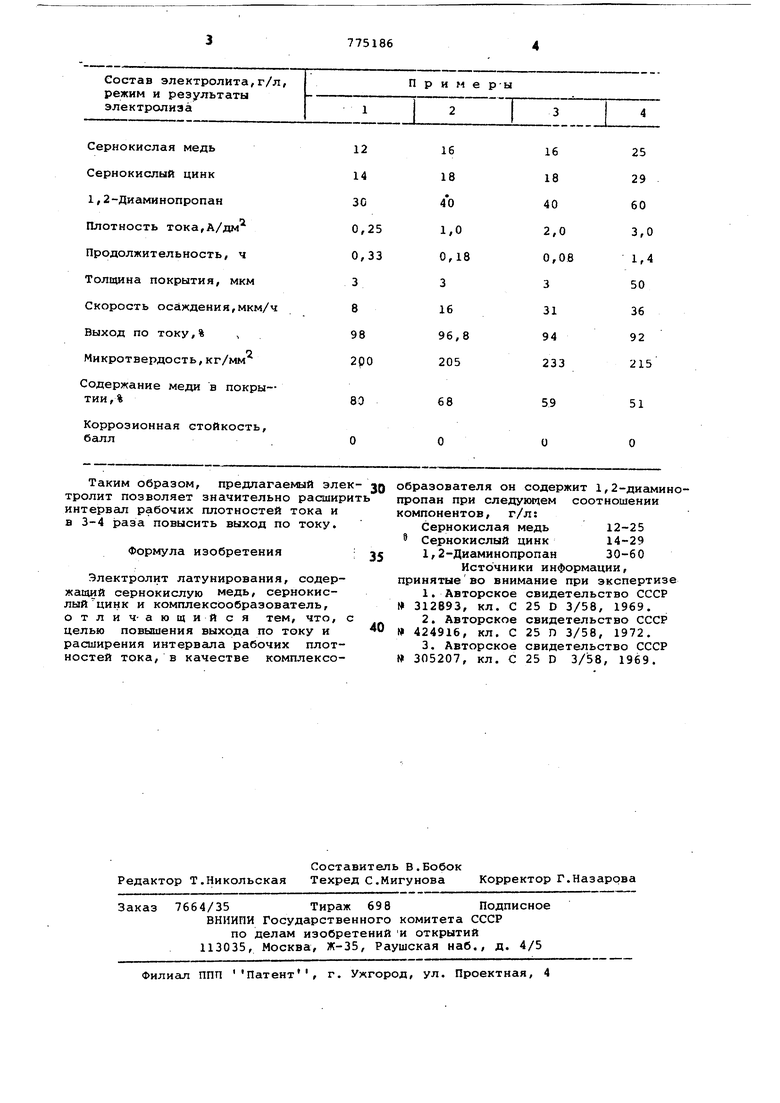

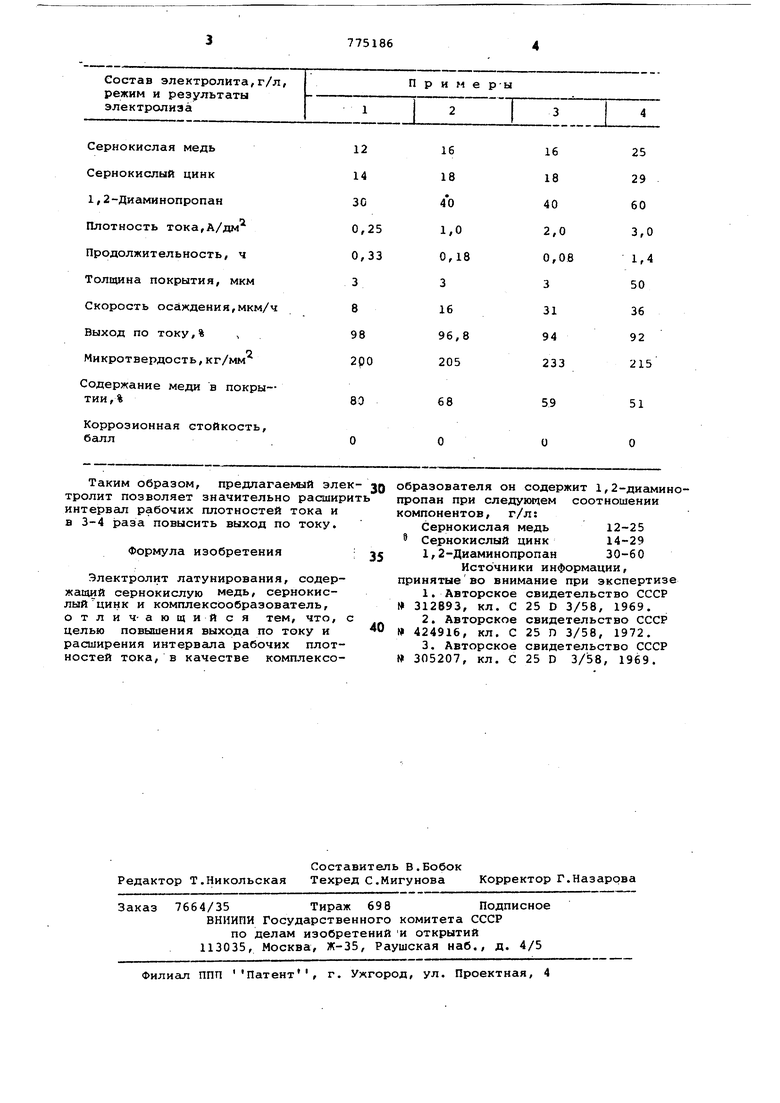

Изобретение относится к гальвано стегии, в частности к электролитическому осаждению покрытий сплавом медь-цинк типа желтая латунь (50-80% меди). Известны нецианистые электролиты латунирования, содержащие соли меди и цинка и различные комплексообразователи, например полиэтиленполиамин или фосфорную кислоту 1 и 2 . Однако указанные электролиты пре назначены для получения покрытий сп Томпак (85ном медь-цинк типа 96%) меди. Наиболее близким к изобретению, является известный электролит латунирования, содержащий сернокислую медь, сернокислый цинк и комплексо обраэователь, например пирофосфат калия 3. Электролит содержит также сульфосешициловый натрий. Электролит предназначен для получения сплава типа желтая латунь . Однако в известном электролите используют узкий интервал рабочих плотностей тока (0,5-1 А/дм), а выход по току составляет 20-30%. цель изобретения - повышение выхода по току и расширение интервала рабочих плотностей тока. Указанная цель достигается тем, что в качестве комплексообразователя электролит содержит 1,2-диаминопропан при следующем соотношении компонентов, г/л: 12-25 Сернокислая медь 14-29 Сернокислый цинк 30-60 1,2-Диаминопропан рекомендуют Процесс осаждения проводить при рН 7,5-13, температуре 18-25 С и плотности тока 0,253 А/дм с использованием латунных анодов ( Л-62, Л-68, Л-70) .S -Sji l . Покрытия осаждают на сталь, никель и медь. Электролит стабилен в работе при пропускании 100 А«ч/л. Рассеивающая способность, измеренная по току в щелевой ячейке с пятисекционными катодами, составляет 43-29%. Из предлагаемого электролита осаждают покрытия толщиной 3-50 мкм. Изобретение может быть проиллюстрировано несколькими примерами, представленными в таблице.

Сернокислая медь Сернокислый цинк 1,2-Диаминопропан Плотность тока,А/дм Продолжительность, ч Толщина покрытия, мкм Скорость осаждения,мкм/ч Выход по току,%

о

Микротвердость,кг/мм

Содержание меди в покры-тии,%

Коррозионная стойкость, балл

16

16

25

18

18

29

40

60

,25

1,0

2,0

3,0

,33

0,18

0,08

1,4

3

50

3

16

36

31

96,8

94

92

205

233

215

68

59

51

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит латунирования | 1979 |

|

SU865995A1 |

| Электролит латунирования | 1980 |

|

SU981458A1 |

| Электролит латунирования | 1981 |

|

SU996525A1 |

| Электролит латунирования | 1985 |

|

SU1339167A1 |

| Электролит латунирования | 1977 |

|

SU802407A1 |

| Электролит латунирования | 1984 |

|

SU1252393A1 |

| Электролит блестящего латунирования | 1981 |

|

SU1020459A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ СПЛАВАМЕДЬ-ЦИНК | 1972 |

|

SU357269A1 |

| Электролит для осаждения покрытий из сплава медь-цинк | 1979 |

|

SU891810A1 |

| Электролит блестящего латунирования | 1986 |

|

SU1475988A1 |

Таким образом, предлагаемый эле тролит позволяет значительно расшир интервсш рабочих плотностей тока и в 3-4 раза повысить выход по току. Формула изобретения Электролит латунирования, содержащий сернокислую медь, сернокислый цинк и комплексообразователь, отлич-ающийся тем, что, целью повышения выхода по току и расширения интервала рабочих плотностей тока, в качестве комплексообразователя он содержит 1,2-диг1минопропан при следующем соотношении компонентов, г/л: Сернокислая медь 12-25 9 Сернокислый цинк 14-29 1,2-Диаминопропан 30-60 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 312893, кл. С 25 D 3/58, 1969. 2.Авторское свидетельство СССР 424916, кл. С 25 П 3/58, 1972. 3.Авторское свидетельство СССР 305207, кл. С 25 D 3/58, 1969.

Авторы

Даты

1980-10-30—Публикация

1978-12-20—Подача