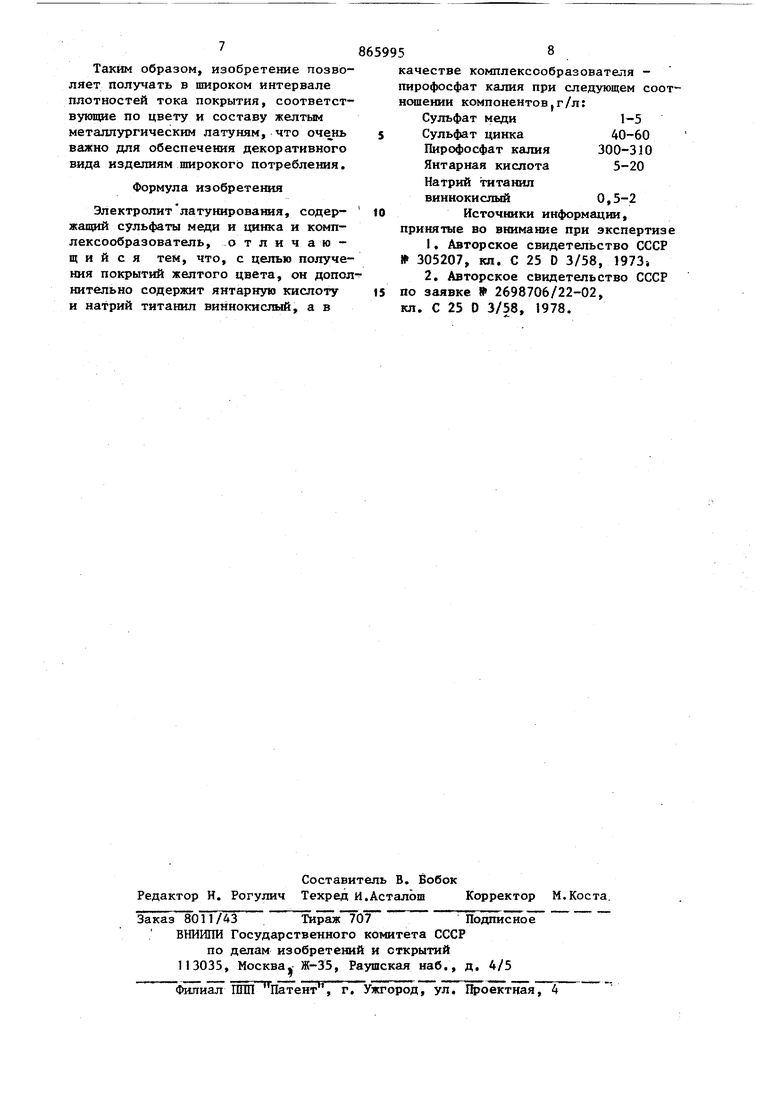

. , - . I ;,; Изобретение относится к гальвано стегии, в частности к электролитическому осаждешво покрытий сплавом медь-цинк типа желтая латунь (5080% меди). Известен пирофосфатный элeкtpoли латунирования, содержащий сульфаты меди и цинка, комплексообразователь пирофосфат калия и сульфосалициловы натрий, который предназначен для по лучения сплава типа желтая латунь с содержанием меди 67-72% tO. Однако покрытия желтого цвета осаждаются в нем только в узком интервале плотности тока 0,6-0,7 А /д при этом содержание меди в покрытии резко изменяется от 72 до 67%, что приводит к получению неоднородного и нестабильного цвета, особенно на многопрофильных деталях. Наиболее близким к изобретешда является электролит латунирования, содержащий сульфаты меди и цинка и комплексообразователь - 1,2-диаминопрсшан, и предназначен для получения сплава типа желтая латунь с содержанием меди 5Q-80%, Из данного электролита осаждают покрытия с высоким выходом по току и скоростью осаждения в широком интервале плотностей тока Го, 25-3 А/дм) Г23. Однако покрытиям, получена из указанного электролита, характерио несоответствие состава электрохимических сплавов и их декоратив-. ного вида, так по составу сплава покрытия соответствуют желтой латуни (50-80% меди), но цвет имеют не желтый, а. красно-коричневый, а именно желтый цвет является товарным цветом при нанесении покрытий медьцинк в декоративных целях, на кошелочно-сумочную, мебельную, электроосветительную фуриитуру и арматуру. Цепь изобретения - получение покрытий желтого цвета. Указанная цель достигается тем, что электролит, содержащий сульфат меди и цинка и комплексообразователь, дополнительно содержит янтарг ную кислоту и натрий титанил виннокислый, а в качестве комплексообра- зователя - пирофосфат калия при следующем соотношении компонентов, г/л: Сульфат меди 1-5 40-60 Сульфат цинка Пирофосфат калия 300-310 Янтарная кислота 5-20 Натрий титанил виннокислыйПроцесс осаждения проводят при рН 7,0-9,2, температуре и плотности тока 0,25-3 А/дм с использованием в качестве катода (изделие) стали различных марок (р,8 К ст.45, Х18Н9Т,Ж и др.), меди, нике ля , сплава ДАМ, а в качестве анодалатунь Л-62, Л-68, Л-70, нержавеющую сталь или смешанные аноды из стали и латуни. Электролит готовят следующим образом. Все компоненты, кроме янтарной кислоты, растворяют в отдельилх порциях воды. Раствор сульфата цинка приливают к раствору пирофосфата калия, Вьшадающий вначале осадок пи фосфата цинка легко растворяется при перемешивании,- Раствор сульфата меди приливают к раствору пирофос- фатного комплекса цинка. Появляющий ся голубоватый осадок легк.о растворяется при перемешивании. Затем в п л ченный раствор приливают раствор натрия титанила виннокислого и доба ляют янтарную кислоту, которая такж легко растворяется при перемешивани Полученный электролит совершенно прозрачен и имеет голу.бую окраску. Электролит не требует предварите ной проработки и устойчив в эксплуа ции (стабильность электролита соста ляет 120 А ч/л). Стоимость одного литра электролита составляет 0,6892 При поддержании соотношения като ной и анодной поверхности, равной 1 и соотношении латунных анодов к ано дам из инертного по отношению к электролиту материалов, например из нержавеющей стали, равным 2:8, сохр няется постоянство компонентов в электролите и экономится латунь. В гальванических цехах температу ра в течение года может колебаться +20С, При проверке влияния изменен температуры на состав, качество. 5,4 цвет декоративного покрытия медьцинк установлено, что и электролит, и осадки декоративного электролитического сплава медь-цинк желтого цвета не реагируют на изменение температуры в указанных пределах 1850 0, Процесс ведут при цеховой температуре. Невозможность поддерживания точных плотностей тока в массовом гальваническом производстве сказывается на качестве и цвете декоративного покрытия сплавами медь-цинк, увеличивает количество брака. Расширение рабочих интервалов плотностей тока 0,25-3 А/дм, в которых получаются стабильные по состабу, качеству, цвету электролитические осадки сплава медь-цинк, исключают брак изделий по цвету и качеству, Изменение толщины покрытий может приводить к изменению цвета, а так как в результате невозможности поддержания точных плотностей тока может меняться толщина покрытия, проверяют изменение толищны и влияние ее на цвет и качество, и установлено, что при изменении толщины от 1 до 20 мкм, цвет и качество не меняются. По ГОСТ 21484-76, ГОСТ 907377, ГОСТ 14623-69, ГОСТ 9008-73толщина латунного декоративного покрытия 1-3 мкм, 3-6 мкм. Дпя ука- ванной толщины покрытия время электролиза 10,15 и 20 мин в зависимости от плотности тока. . , СИспытания на адгезию Проводят, как методом изгиба, где это возможно, так и методом нанесения сетки,По методу изгиба образец полностью ломают - отслаивания не наблюдают. Испытания ,на блеск проводят визуально, сравнивая с эталонными образцами, покрытия блестявчие, хотя по указанным roeFa поверхность электролитической латумн покрывается лаком, блеск обуславливается лаковой пленкой, Baжны Qi показателями при нанесении электролитического сплава медьцинк в указанных целях являются коэффи1Д1ент трения и внутренние напряжения, которые связаны с длительностью службы пок{мытия: увеличение коэффшщента трения и уменьшение внутренних напряжений - увеличивают, в данном случае, срок службы предметов, Покрытия, получаемые в электролите, имеют коэффициент трения 0,1600,166, а значение внутренних напряжений составляет (-lOO)-f (+50) кг/см Получению стабильных по составу, цвету, качеству покрытий способствует введение в электролит янтарной кислоты и натрия титаншта виннокислого в указанных количествах. Янтарная кислота является хорсшим адсорби ру1ощ 1мся веществом,она.поддерживает рН прикатодного слоя постоянным в указанных пределах. Натрий титаиил виннокиспый, входя в двойной электрический слой, обладает специфическим свойством: сдвигает поляризацион ную кривую при электроосаждениН сплава медь-цинк в положительную сторону, т.е. облегчает образование сплава. Его можно сравнить с катали затором процесса. При введении его в электролит в указанном количестве в составе сплава титан не обнаружен (по причине малой концентрации самого титана в электролите и не достиже нии потенциала разряда титана). При изучении полного химического состава, полученных осадков медь-цинк, установлено, что цвет осадков зависит от наличия в них кислорода. Если в предлагаемом электролите получают покрытия, содержащие 1% Показатели Состав электролита, г/л Сульфат меди Сульфат цинка Пирофосфат калия Янтарная кислота Натрий титанил виннокислый рН Темпера тура,°С Плотность тока,А /дм Скорость осаждения, мкм/ч Выход по токуД Микротвердость, кг/мм Содержание меди в сплаве,% Рассеивающая способность электролита,% Внешний вид покрытия Желтый Же Епестя-. Бл дщй щи ГГ 5 кислорода, то в известных - 8-10 и 6-8% соответственно. При выяснении причин присутствия кислорода в осадках установлено, что после электрокристаллизации цинк окисляется быстрее, чем образует замещенный раствор цинка в меди. Процесс окисления усугубляется образованием микрокоррозионного элемента медь-цинк. Введение янтарной кислоты препятствует окислению цинка, так как она адсорбируется на вновь кристаллизушщхся участках сплава. Методом токов включения условно оценена степень заполнения поверхности органическими веществами и обнаружено, что в присутствии янтарной кислоты поверхность катода на 30-40% заполнена молекулами янта1 ной кислоты. В то время как при электроосаждешга лату1ш из ,2-диаминопропанового электролита степень заполнения поверхности органическими веществами не йревьшает 10-15%,несмотря на наличие большого количества 1,2-диаминопропана в электролите. Изобретение иллюстрируется несколькими примерами, представленными в таблице. Примеры . л Желтый Желтый Желтый Желтый БпестяБлестя- ВлестяБлестящий щий щий Таким образом, изобретение позволяет получать в широком интервале плотностей тока покрытия, соответствующие по цвету и составу желтым металлургическим латуням, что очень важно для обеспечения декоративного вида изделиям широкого потребления. Формула изобретения Электролитлатунирования, содержащий сульфаты меди и цинка и комплексообразователь, отличающийся тем, что, с целью получения покрытий желтого цвета, он допол нительно содержит янтарнзгю кислоту и натрий титанил виннокислый, а в 58 качестве комплексообразователя пирофосфат калия при следующем соотношении компонентов,г/л; Сульфат меди1-5 Сульфат цинка 40-60 Пирофосфат калия 300-3JО Янтарная кислота 5-20 Натрий титашш виннокислый О,5-2 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 305207, кл. С 25 D 3/58, 1973, 2.Авторское свидетельство СССР йо заявке 2698706/22-02, кл. С 25 О 3/58, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит латунирования | 1980 |

|

SU981458A1 |

| Электролит блестящего латунирования | 1986 |

|

SU1475988A1 |

| Электролит латунирования | 1978 |

|

SU775186A1 |

| Электролит блестящего латунирования | 1981 |

|

SU1020459A1 |

| Электролит для осаждения покрытий из сплава на основе меди и цинка | 1983 |

|

SU1177400A1 |

| Способ получения покрытий сплавом на основе меди | 1989 |

|

SU1825822A1 |

| Ингибитор наводороживания стали Ст3 с гальваническим покрытием Cu-Zn | 2018 |

|

RU2698164C1 |

| Электролит латунирования | 1977 |

|

SU802407A1 |

| Электролит латунирования | 1981 |

|

SU996525A1 |

| Электролит латунирования | 1985 |

|

SU1315526A1 |

Авторы

Даты

1981-09-23—Публикация

1979-06-29—Подача