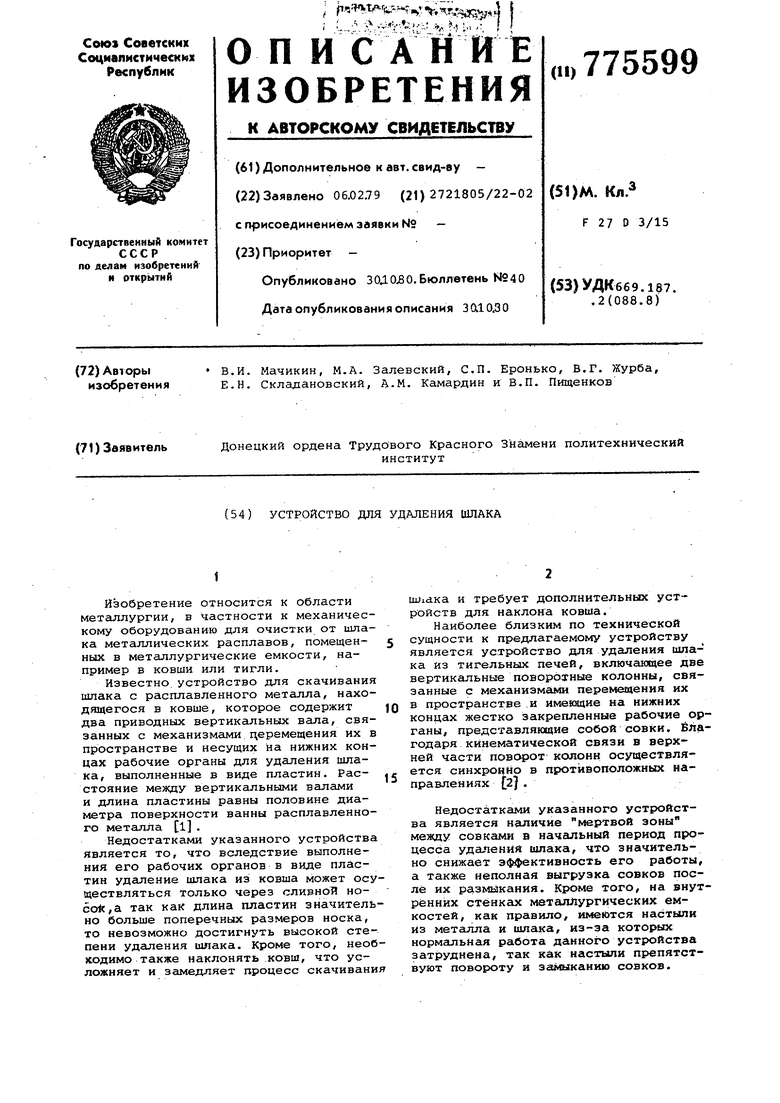

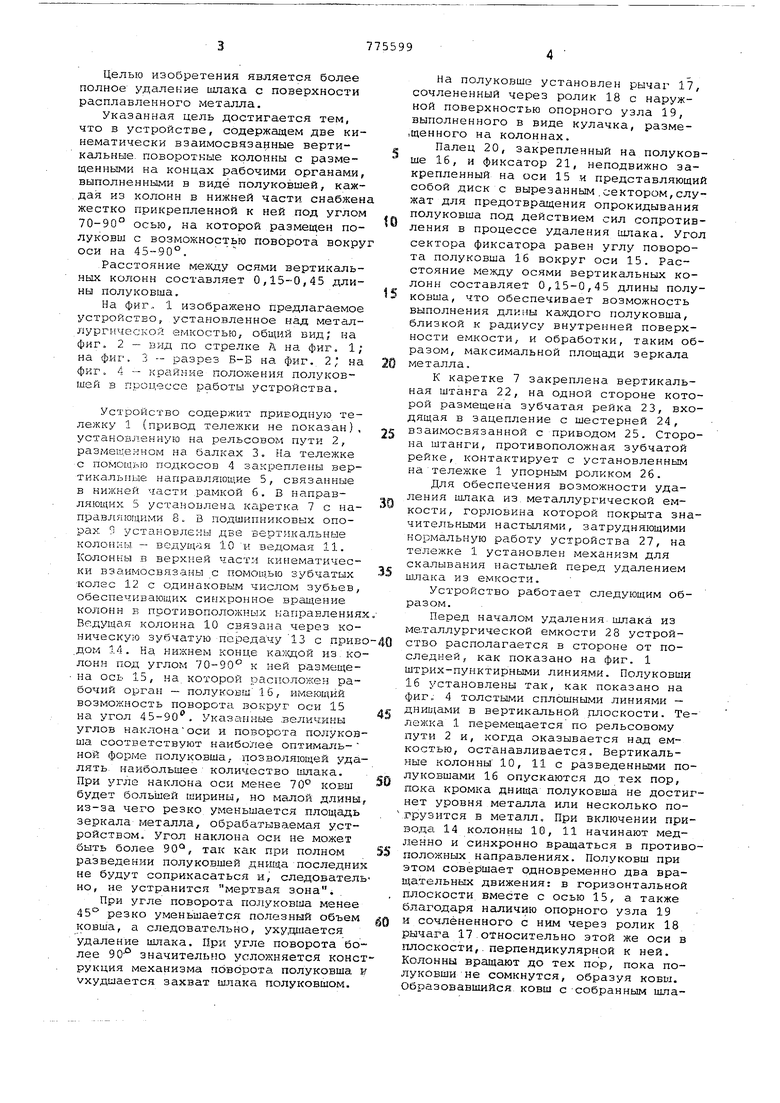

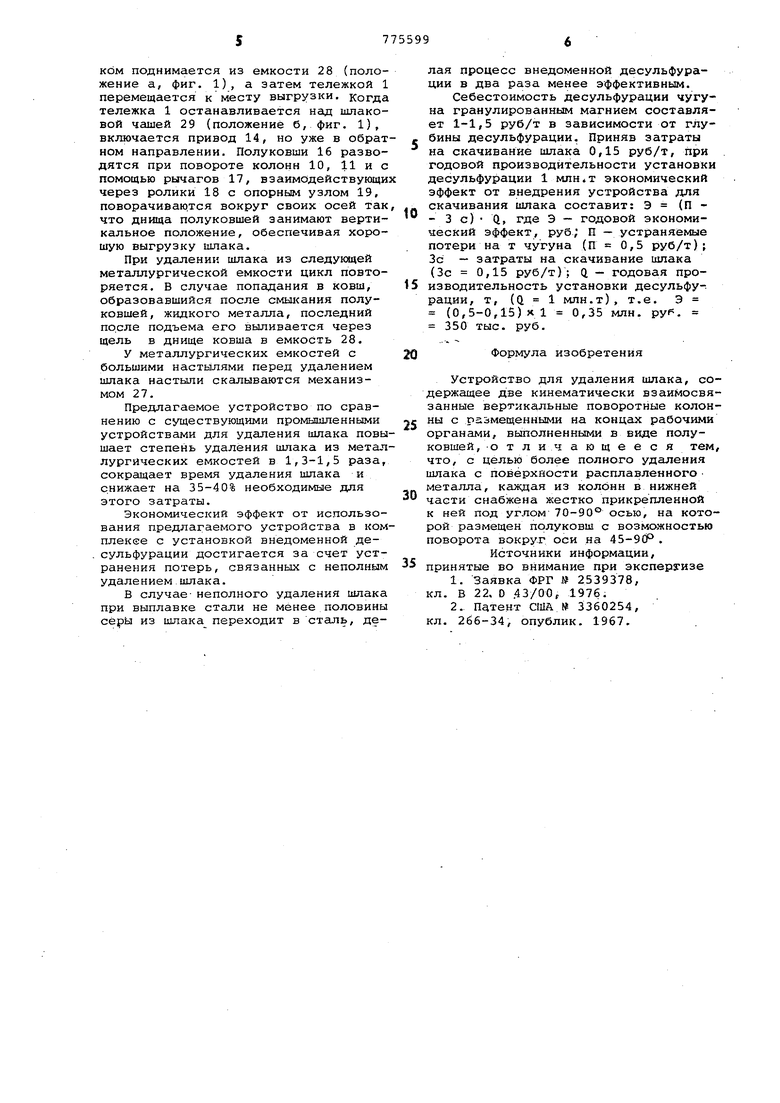

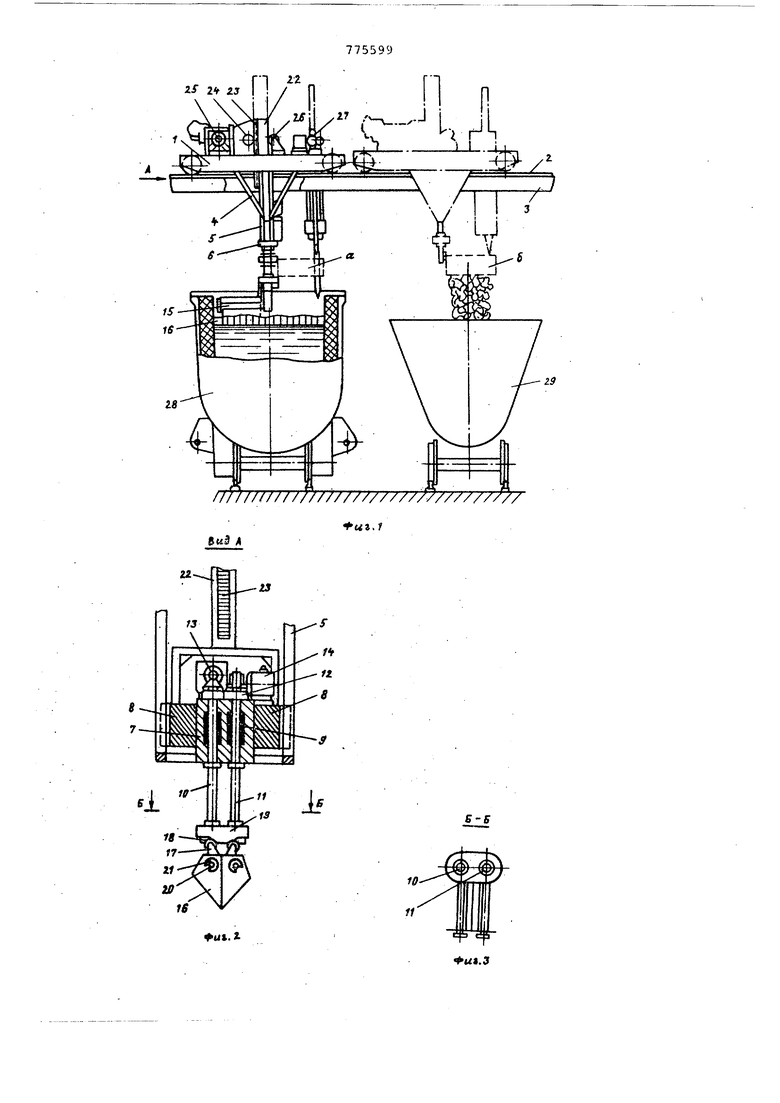

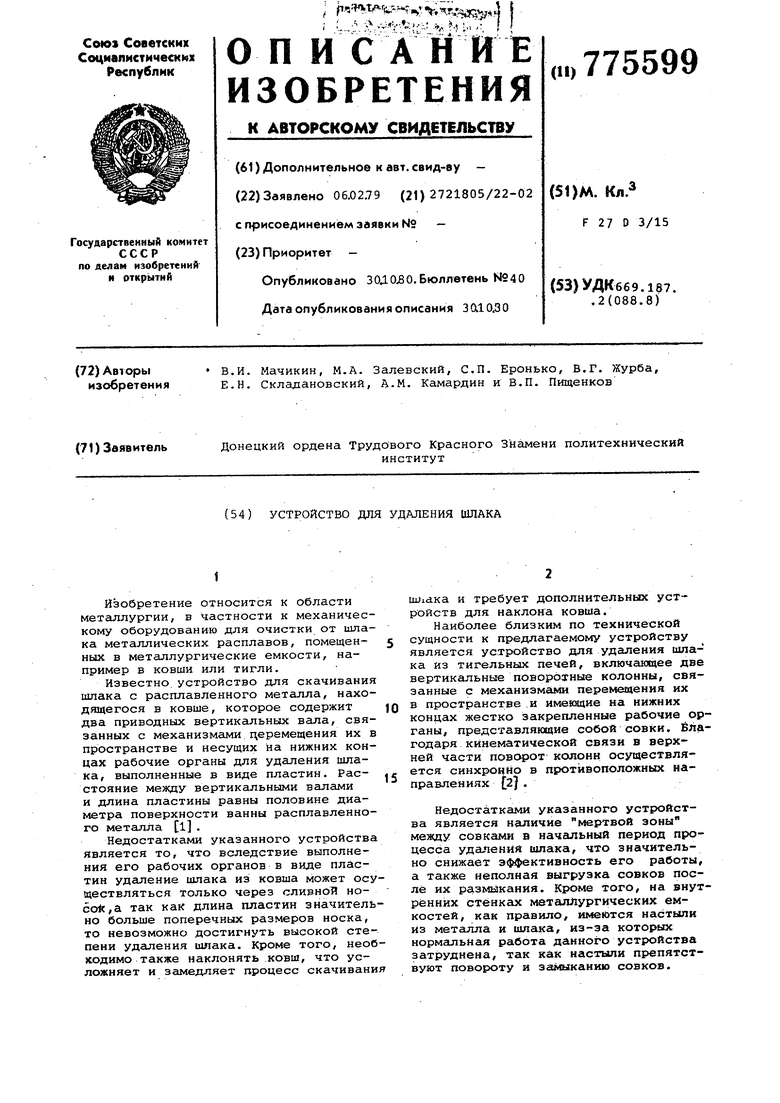

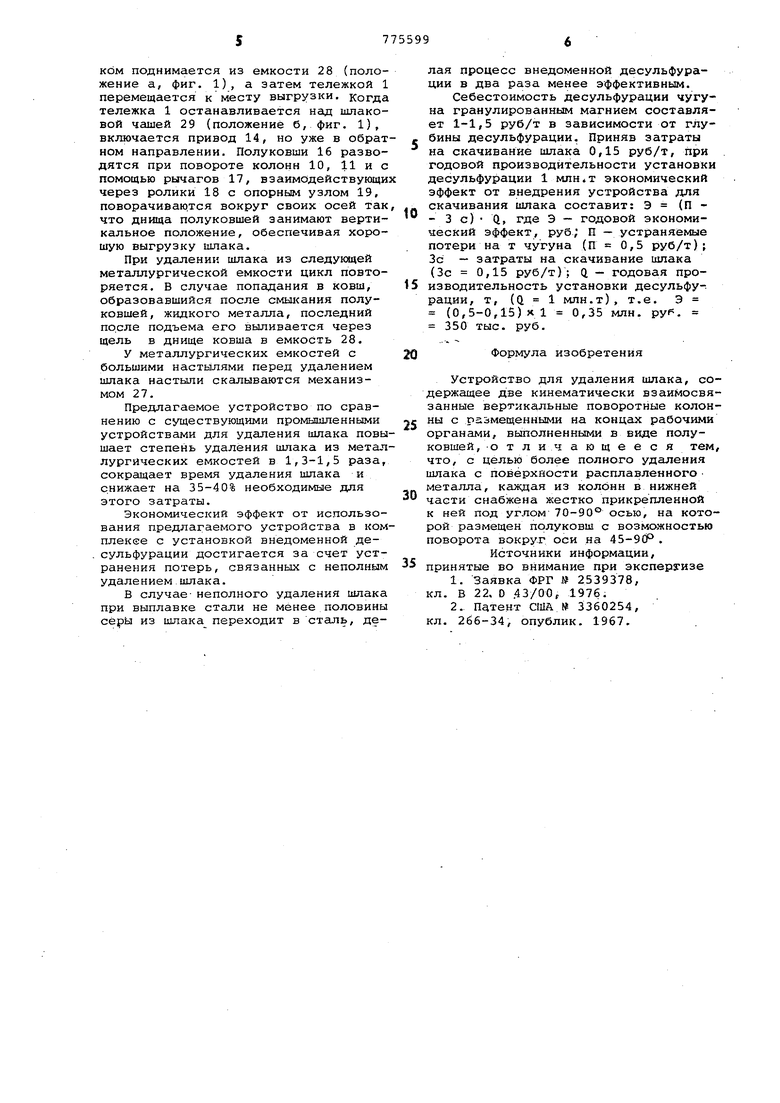

Изобретение относится к области металлургии, в частности к механическому оборудованию для очистки от шлака металлических расплавов, помещенHtJX в металлургические емкости, например в ковши или тигли. Известно, устройство для скачивания шлака с расплавленного металла, находящегося в ковше, которое содержит два приводных вертикальных вала, связанных с механизмами перемещения их в пространстве и несущих на нижних концах рабочие органы для удаления шлака, выполненные в виде пластин. Расстояние между вертикальными валами и длина пластины равны половине диаметра поверхности ванны расплавленного металла 1 . Недостатками указанного устройства является то, что вследствие выполнения его рабочих органов в виде пластин удсшение шлака из ковша может осу ществляться только через сливной носой,а так как длина пластин значитель но больше поперечных размеров носка, то невозможно достигнуть высокой степени удёшения шлака. Кроме того, необ кодимо также наклонять ковш, что усложняет и замедляет процесс скачивани uuiaKa и требует дополнительных устройств для наклона ковша. Наиболее близким по технической сущности к предлагаемому устройству является устройство для удгшения шлака из тигельных печей, включающее две вертикальные поворотные колонны, связанные с механизмами перемещения их в пространстве .и имекицие на нижних концах жестко закрепленные рабочие органы, представляющие собой совки. Благодаря кинематической связи в верхней части поворот колонн осуществляется синхронно в противоположных направлениях 2} . Недостатками указанного устройства является наличие мертвой зоны между совками в начальный период процесса удалений шлака, что значительно снижает эффективность его работы, а также неполная выгрузка совков после их размыкания. Кроме того, на внутренних стенках металлургических емкостей, как правило, имеются настыли Из металла и шлака, из-за которых нормальная работа данного устройства затруднена, так как настыли препятствуют повороту и замыканию совков. Целью изобретения является более полное удаление шлака с поверхности расплавленного металла. Указанная цель достигается тем, что в устройстве, содержащем две кинематически взаимосвязанные вертикальные, поворотные колонны о размещенными на концах рабочими органами, выполненными в виде полуковшей, каждая из колонн в нижней части снабжен жестко прикрепленной к ней под углом 70-90° осью, на которой размещен полуковш с возможностью поворота вокру оси на 45-90°. Расстояние между осями вартикальНЕ Х колонн составляет 0,15-0,45 длины полуковша. На фиг.. 1 изображено предлагаемое устройство,, установленное над металлурп-шеской емкостью, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг . 3 -- разрез В-Б на фиг. 2 на фиг. 4 - крг1йние положения полуковшей 3 процессе работы устройства. Устройство содержит приводную тележку 1 (привод тележки не показан), установленную на рельсо.вом пути 2, размешенном на балках 3. Н.а тележке с помоодью подкосов 4 закреплены вертикальные направляющие 5, связаннЕле в нижней части рамкой б. В направляющих 5 установлена каретка 7 с направляющими 8. В подшипниковых опоустэ-новлеиы две вертикальные колонны - ведущая 10 и ведомая 11. Колонны в верхней части кинематически взэ.имосвязаны с помощью зубчатых колес 12 с одинаковым числом зубьев, обеспечивающих синхронное вращение колонн Б противоположны.) каправлвния Ведущая колонна 10 связана через коническую зубчатую передачу 13 с прив дом 14. На нижнем конце каз1да;ой из. ко лонн под углом 70-90- к ней размещена ось 15, на которой расположен рабочий орган - полуковги 16, имеющий возможность поворота вокруг оси 15 на угол 45-90. Указанные .величины углов наклона-оси и поворота полуков ша соответствуют наиболее оптимальной форме полуковша, позволяющей уда лять наибольшее количество шлака. При угле наклона оси менее 70° ковш будет большей ширины, но малой длины из-за чего резко уменьшается площадь зеркала металла, обрабатываемая устройством. Угол наклона оси не может быть более ЭО, так как при полном разведении полуковшей днища последн не будут соприкасаться и, следовател но, не устранится мертвая зона. При угле поворота полуковЕиа мене 45° резко уменьшается полезный объем ковша, а следовательно, ухудшается удаление шлака. При угле поворота б лее 90° значительно усложняется кон рукция механизма поворота полуковша Ухудшается захват шлака полуковшом. На полуковше установлен рычаг 17, сочлененный через ролик 18 с наружной поверхностью опорного узла 19, выполненного в виде кулачка, разме ценного на колоннах. Палец 20, закрепленный на полуковше 16, и фиксатор 21, неподвижно закрепленный на оси 15 и представляющий собой диск с вырезанным.сектором,служат для предотвращения опрокидывания полуковша под действием сил сопротивления в процессе удаления шлака. Угол сектора фиксатора равен углу поворота полуковша 16 вокруг оси 15. Расстояние между осями вертикальных колонн составляет 0,15-0,45 длины полуковша, что обеспечивает возможность выполнения длины каждого полуковша, близкой к радиусу внутренней поверхности емкости, и обработки, таким образом, максимальной площади зеркала металла. К каретке 7 закреплена вертикальная штанга 22, на одной стороне которой размещена зубчатая рейка 23, входящая в зацепление с шестерней 24, взаимосвязанной с приводом 25. Сторона штанги, противоположная зубчатой рейке, контактирует с установленным на тележке 1 упорным роликом 26. Для обеспечения возможности удаления шлака из. металлургической емкости, горловина которой покрыта значительными настылями, затрудняющими нормальную работу устройства 27, на тележке 1 установлен механизм для скалывания настылей перед удалением ш.пака из емкости. Устройство работает следующим образом. Перед началом удаления шлака из ме.таллургической емкости 28 устройство располагается в стороне от последней, как показано на фиг. 1 штрих-пунктирными линиями. Полуковши 16 установлены так, как показано на фиг. 4 толстыми сплбшньоми линиями - днищами в вертикальной плоскости. Тележка 1 перемещается по рельсовому пути 2 и, когда оказывается над емкостью, останавливается. Вертикальные колонны 10, 11 с разведенными полуковшами 16 опускаются до тех пор, пока кромка днища полуковша не достигнет уровня металла или несколько погрузится в мета.лл. При включении привода 14 колонны 10, 11 начинают медленно и синхронно вращаться в противоположных направлениях. Полуковш при этом совершает одновременно два вращательных движения: в горизонтальной плоскости вместе с осью 15, а также благодаря наличию опорного узла 19 и сочлененного с ним через ролик 18 рычага 17.относительно этой же оси в плоскости,. перпендикулярной к ней. Колонны вращают до тех пор, пока полуковши не сомкнутся, образуя ковш. Образовавшийся, ковш с-собранным шлаKCJM поднимается из емкости 28 (положение а, фиг. 1), а затем тележкой 1 перемещается к месту выгрузки, когда тележка 1 останавливается над шлаковой чашей 29 (положение б, фиг. 1), включается привод 14, но уже в обратном направлении. Полуковши 16 разводятся при повороте колонн 10, 11 и с помощью рычагов 17, взаимодействующи через ролики 18 с опорным узлом 19, поворачиваю.тся вокруг своих осей так что днища полуковшей занимают вертикальное положение, обеспечивая хорошую выгрузку шлака.

При удалении шлака из следукхдей металлургической емкости цикл повторяется. В случае попадания в ковш, образовавшийся после смыкания полуковшей, жидкого металла, последний после подъема его выливается через щель в днище ковша в емкость 28.

У металлургических емкостей с большими настьалями перед удалением шлака настыли скалываются механизмом 2 7.

Предлагаемое устройство по сравнению с существующими промышленными устройствами для удаления шлака повышает степень удаления шлака из металлургических емкостей в 1,3-1,5 раза, сокращает время удаления шлака и рнижает на 35-40% необходимые для этого затраты.

Экономический эффект от использования предлагаемого устройства в комплекее с установкой внедоменной десульфурации достигается за счет устранения потерь, связанных с неполным удалением шлака.

В случае-неполного удаления шлака при выплавке стали не менее половины сёрьа из шлака переходит в сталь, делая процесс внедоменной десульфурации в два раза менее эффективным.

Себестоимость десульфурации чугуна гранулированным магнием составляет 1-1,5 руб/т в зависимости от глубины десульфурации. Приняв затраты на скачивание шлака 0,15 руб/т, при . годовой производительности установки десульфурации 1 млн.т экономический эффект от внедрения устройства для скачивания шлака составит: Э (П 0- 3 с) Q, где Э - годовой экономический эффект, руб; П - устраня1емые потери на т чугуна (П 0,5 руб/т); 3с - затраты на скачивание шлака (3с 0,15 руб/т): О, - годовая проsизводительность установки десульфу-. рации, т, ( млн.т), т.е. Э (0,5-0,15) ч 1 0,35 млн. руР. 350 тыс. руб.

Формула изобретения

0

Устройство для удаления шлака, содержащее две кинематически взаимосвязанные вертикальные поворотные колонны с размещенными на концах рабочими

5 органами, выполненными в виде полуковшей, -отличающееся тем, что, с целью более полного удаления шлака с поверхности расплавленного металла, каждая из колонн в нижней

D части снабжена жестко прикрепленной к ней под углом 70-90° осью, на которой размещен полуковш с возможностью поворота вокруг оси на 45-9(Р .

Источники информации,

5 принятые во внимание при эксперуизе

1.Заявка ФРГ № 2539378, кл. В 22. О .43/00, 1976.

2.Патент 3360254, кл. 266-34, опублик. 1967.

г5 2V iJ

18

/////////////////////////9///////У/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления шлака с расплавленного металла | 1982 |

|

SU1044936A1 |

| ПЕРЕДВИЖНОЙ МОДУЛЬ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2003 |

|

RU2370547C2 |

| Способ удаления шлака с поверхности жидкого чугуна | 1980 |

|

SU986930A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКО-ГРАФИТ-МЕТАЛЛИЧЕСКИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2139358C1 |

| Способ десульфурации чугуна | 1976 |

|

SU620505A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Миксер для внедоменной десульфурации чугуна | 1989 |

|

SU1786087A1 |

| Способ выплавки стали | 1977 |

|

SU726177A1 |

| Устройство для удаления шлака из электродуговой печи | 2022 |

|

RU2813192C2 |

| Способ рафинирования расплавленной стали | 1978 |

|

SU773092A1 |

f3

Л

. / ft

8

т

±10

1

.13

E-S

IB

17

11

Zff

IS

u. i

Авторы

Даты

1980-10-30—Публикация

1979-02-06—Подача