Исследование показало, что снижение зоны опережеН|Ия по сравнению с принятыми режима-ми холодной прокатки, с одной стороны, ведет « ониж-ендю давлеотя металла на В|ал1К1Н, а с другой стороны, способствует повышению остроты текстуры (110) (001) готовыхИЗДелий. Это позволяет уменьшить ра31нотолш.ин,ность проката и повысить величину обжатий за проход при тех же давлениях, что используется в существующей тех1нолопи,и, а также улучшить электрам.агнитные свойства изделий. Статистичеокая Oi6pai6oTKa .результатов исследований показала, что оптимальные условия имеют место гори задних удельных натяжениях полосы 30-40% от сопротивления пластической деформации металла, при превышении задними 1натяжения1ми передних на 25-50%, три наименьщей дливе зоны опережения, обеспечивающей иоключение пробуксовки Полосы, например от 0,5% до 5% от длины очата деформации.

Снижение величины задних натяжений по сра1В|нению с оптимальными условиями, увеличение зоиы оиережания ведет .к ухудшению качества геометрии и электромагнитных свойств изделий, а увеличение задних натяжений, по сраВ(Нвнию с оитимальным И ведет к полному исчезновению зоны опережения н пробуксовке полосы. При пробуксовке ухудшение поверхности валков и полосы вследствие «аваров, задиров, оброс полосы в сторону, а тажже остановка полосы.

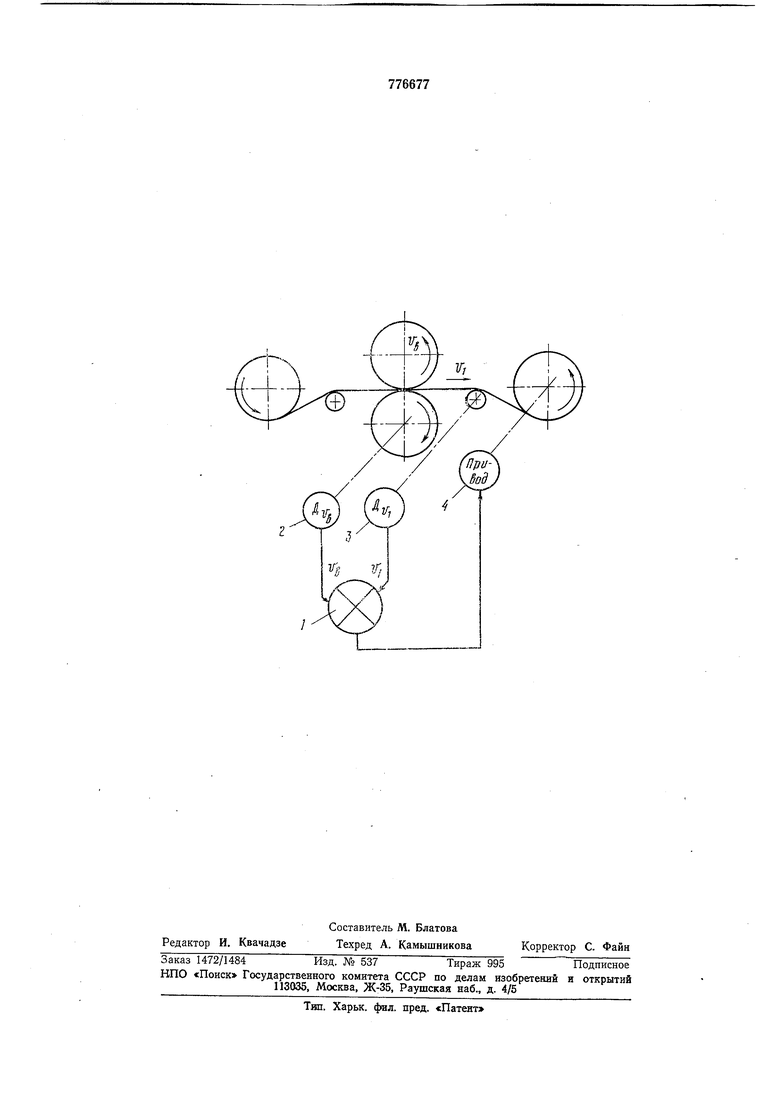

Осуществляют способ следующим образом. После заправки полосы © валки и установления необходимого зазора между валками путем , перемещения нажимных .винтов устаа1а вливают оптимальные передние и задние натяжения, а затем начинают прокатку. В npiouecce прокатки вследствие изменения параметров (например, толщины полосы, сопротивления пластической деформации металла, условий технологической смазки и др.) оптимальные прокатки (Следует поддерживать. Поддерж аще оптимальных условий осуществляют nVieM регулиррвания натяжений визуально по показаниям приборов, фиксирующих на.тяжение полосы и соотношение окружной скорости валков и скорости полосы на выходе из валков, или системой регулирования, прИЕЦИ пиальная схема .которой приведена на фиг. 2. Блок сравнения (/ на фиг. 1), сравнивая скорости (), полученяые с датчиков скоростей поло-сы (2 фиг. 1) и окружной скорости валков (5 на фит. 1),

посылает команду на привод моталки (4 на фиг. 1): снизить или увеличить натяжение полосы.

Опробаванйе способа было щроведено в условиях |ВИЗа. Первую холод ную прокатку вели с 2,5 мм до 0,70 мм на 4-клетевом стане 1300, а после рекристаллизацианного отжига при 800° С полоса шириной 830 мм прокатывалась со скоростью 5 м/сек с использованием технологической смазки «Генре/кс на 20-валковом стане 1200 по схеме 0,70-0,48-0,35 мм.

Вторую холодную прокатку вели ио предложенному способу с длиной зоны опережения 2-4% от длины очага деформации при заднем натяжении полосы 14 т и переднем 8 г. С щелью сравнения ряд рулойов той же плавки деформировали в известных режимах про(катки при заднем натяжении Эти переднем натяжении 8 т.

После прокатки сталь прошла обезуглероживающий отжиг при 800° С и ВЫС01КОтемцер:агурный отжиг при 1100° С.

Опробование наказало, что в образцах, изготовленных по предлагаемому опособу и известному, удельные поте;ри Р;,5гм составили 1,03 Ватт1кг и 1,08 Ватт/кг, магнитная индукция 2500 была равна 1,90 тесла и 1,88 тесла, а коробоватость полосы по амплитуде составила 2 лш и 8 мм соответственно.

Формула изобретения

Способ прокатки текстурой аи ной холоднокатаной трансформаторной стали, включающей холодную прокатку горячекатаного подката, рёкристаллизационный, обезуглерол ивающий И высокотемпературный отжиги, отличаю щи йс я тем, что, с целью повыше-ния производительности процесса и улучшения качества изделий, прокатку ведут при задних натяжениях полосы выше передних на 25-50% со /средним удельным задним натяжением П1олосы 30- 40% от сопротивления пластической деформации металла, с наименьшей ддиной зоны опережения, обеспечивающей исключение оробуксовки полосы, на:при1мер от 0,5% до 5% от длины очата деформации.

Источники информации, принятые во внимание при экспертизе:

1.Патент США № 3802936, кл. Н 01 J 1/04, 1975.

2.Патент Японии № 50-26495, кл. 10У183, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| Способ прокатки листов | 1980 |

|

SU874236A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

| Способ производства стальных листов и полос | 1983 |

|

SU1134250A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2003 |

|

RU2238809C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ БУКСОВАНИЯ ВАЛКОВ КЛЕТИ КВАРТО ЛИСТОПРОКАТНОГО СТАНА | 2022 |

|

RU2808119C1 |

| Способ холодной многопроходной прокатки полос из нержавеющей аустенитной стали | 1984 |

|

SU1154012A1 |

| Способ изготовления текстурованной ленты из железокремнистой стали | 1978 |

|

SU773100A1 |

| Способ холодной прокатки полос на непрерывном стане | 1987 |

|

SU1421432A1 |

Авторы

Даты

1980-11-07—Публикация

1978-04-24—Подача