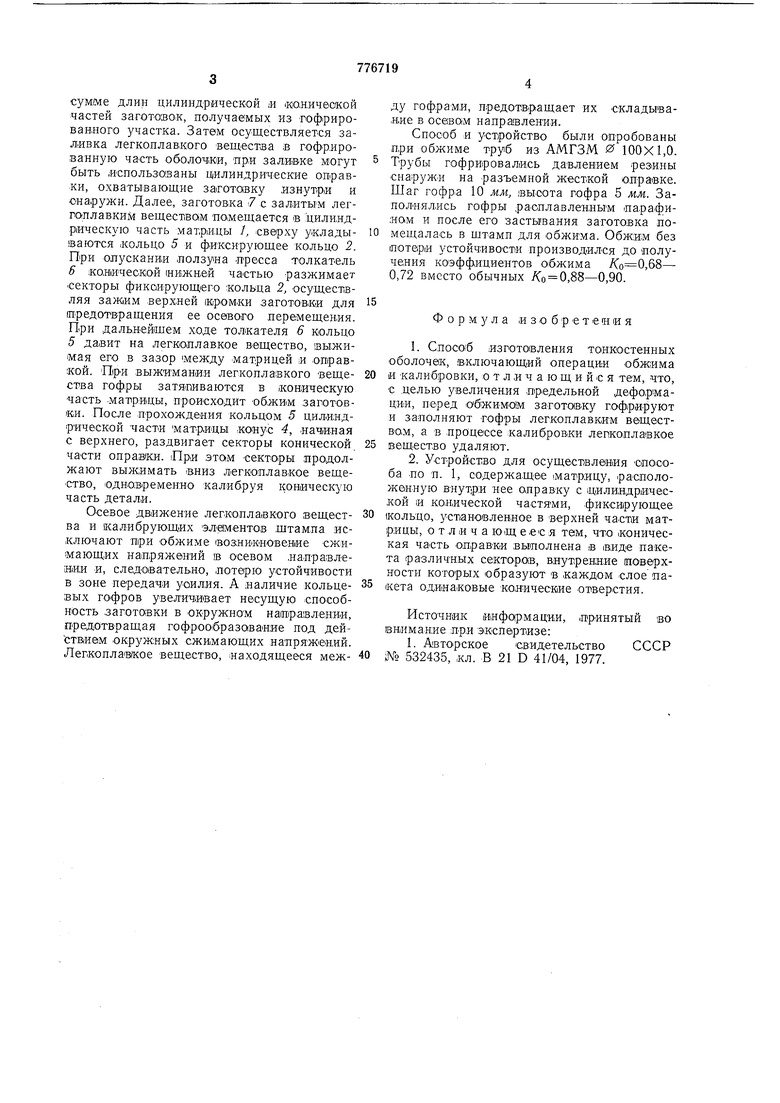

сумме длин цилиндрической ,« «оличеокой частей заготовок, получаемых из гофрированного участка. Затем осуществляется заливка легкоплавкого вещества в гофрированную часть оболочки, при заливке могут быть использованы цилиндрические оправки, охватывающие заготовку изнутри и Снаружи. Далее, заготовка 7с залитьгм леггаллавким веществам помещается в ДЕЛИ.НДрическую часть матриды /, сверху укладываются .кольцо 5 и фиксирующее кольцо 2. При опускании ползуна пресса толкатель 6 колйческой 1ни;жней разжимает секторы фиксирующего кольца 2, осуществляя заж|им верхлей кромки .заготовки для (Предотвращения ее осевого перемещения. При дальвейшем ходе толкателя 6 кольцо 5 давит на легкоплавкое вещество, выжи мая его в зазор здежду матрицей я оправкой. При выжимании легкоплавкого вещества гофры затяпиваются в коническую часть .матрицы, происходит обжиим заготовки. После прохождения кольцом 5 цили;н.дрической части матрицы коиус 4, начи-ная с верхнего, раздвигает секторы конической части оправки. При этом секторы продолжают выжимать гвниз легкоплавкое вещеСтво, одновременно калибруя коническую часть детали.

Осевое движение легкоплавкого вещества и калибрующих эле1ментов .щтампа .исключают при обжиме 1воз:ни««овение сжимающих напряжений в осевом лаправл-ении и, следо1вательно, потерю устойчивости в зоне передачи уоидия. А наличие кольцевых гофров увеличивает несущую .способность заготовки в окружном направлении, предотвращая гофрообразоваиие под действ|Ием окруж:ных сжимающих напряжений. Легкоплавкое вещество, находящееся между гофрами, предотвращает их складывание в осевом направлении.

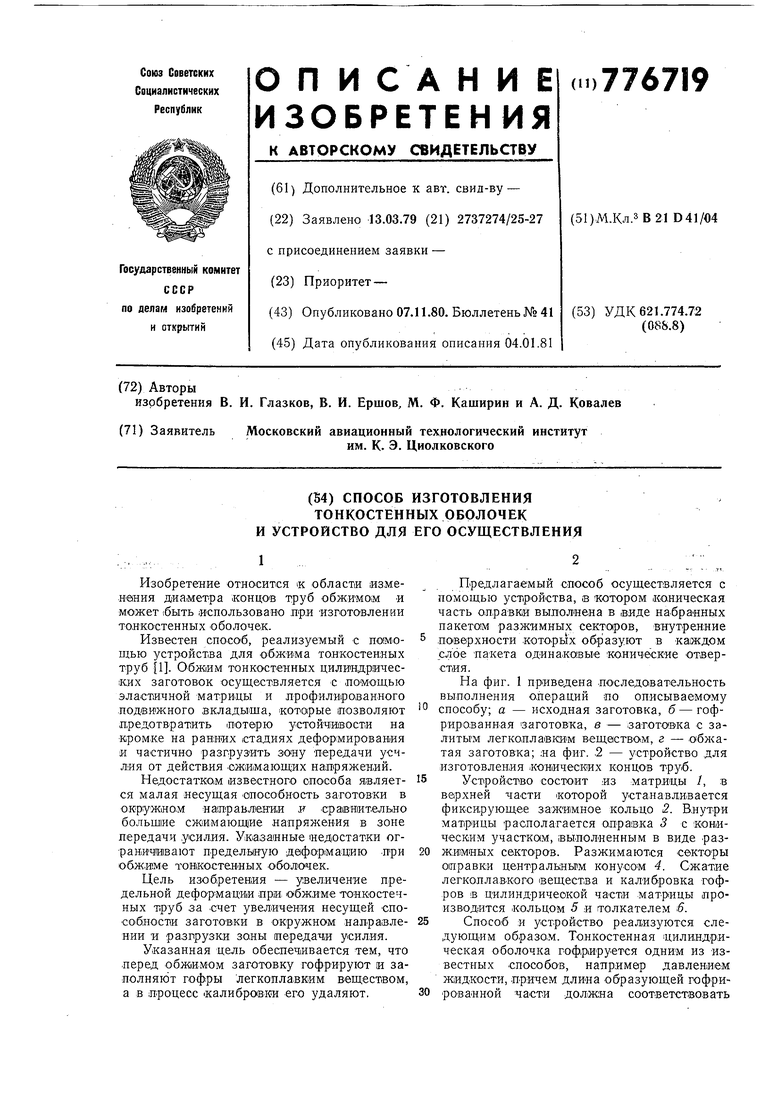

Способ и устройство были опробованы при обжиме труб из АМГЗМ 0 100X1,0. Трубы гофрировались давлением резины снаружи на разъемной жесткой опраске. Шаг гофра 10 мм, высота гофра 5 мм. Заполнядись гофры расплавленным па.рафилам и после его застывания заготовка помещалась в штамп для обжима. Обжим без потери устойчивости производился до получения коэффициентов обжима /(,68- 0,72 вместо обычных /Со 0,88-0,90.

Формула изобретения

1.Способ изготовления тонкостенных оболочек, включающий операции обжима и калибровки, отличающийся тем, что, с делью увеличения иредельной деформации, перед (абжимом загото1вку гофрируют и заполняют гофры легкоплавким вещестВО.М, а в процессе iкaлибpoвки лепкоплавкое вещество удаляют.

2.Устройство для осуществления спо-соба .по п. 1, содержа.щее матрицу, расположенную внутри нее оправку с адилиндрической и конической частями, фиксирующее кольцо, установленное в верхней части матрицы, о т ли ч а ющ ееся тем, что коническая часть оправки выполнена в виде пакета различных секторов, виутренлие поверхности которых образуют в каждом слое па(кета одинаковые количесние отверстия.

Источник информации, принятый во внимание пр.и экспертизе:

1. Авторское свидетельство СССР № 532435, кл. В 21 D 41/04, 1977.

776719

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжима тонкостенныхТРуб | 1979 |

|

SU804110A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ поперечного последовательного гофрирования трубчатых заготовок | 1989 |

|

SU1696050A1 |

| Штамп для обжига концов труб | 1978 |

|

SU795646A1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| Способ гибки полых заготовок с дном | 1978 |

|

SU749492A2 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

V

Авторы

Даты

1980-11-07—Публикация

1979-03-13—Подача