(54) УСТРОЙСТВО ДЛЯ ОБЖИМА ТОНКОСТЕННЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления полых деталей | 1986 |

|

SU1324724A1 |

| Способ изготовления тонкостенных осесимметричных деталей из трубчатых заготовок | 1982 |

|

SU1074634A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления тонкостенных оболочек и устройство для его осуществления | 1979 |

|

SU776719A1 |

| Штамп для обжима тонкостенных трубчатых заготовок | 1978 |

|

SU743757A1 |

| Способ обжима полых заготовок и устройство для его осуществления | 1985 |

|

SU1324723A1 |

| Способ изготовления полых деталей | 1976 |

|

SU591254A1 |

| ШТАМП | 2003 |

|

RU2243052C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2006348C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и может быть использовано при обжиме тонкостенных труб.

Известно устройство для обжатия тонкостенных труб, в котором обжим тонкостенных цилиндрических заготовок осуществляется с помощью эластичной матрицы и профилированного подвижного вкладыща, которые позволяют предотвратить потерю устойчивости на кромке на ранних стадиях деформирования и частично разгрузить зону передачи усилия от действия сжимающих напряжений 1.

Недостатками данного устройства являются наличие достаточно больщих сжимающих напряжений в зоне передачи усилия и, как результат, опасность осевой потери устойчивости, что ограничивает возможности формоизменения.

Цель изобретения - увеличение возможности формоизменения при. обжиме тонкостенных труб.

Указанна5|- цель достигается тем, что в устройстве для обжима тонкостенных труб, содержащем матрицу, эластичную вставку, толкатель и наружную обойму, матрица вы.полнена в виде поворотных секторов и расположенных между ними подвижных клиньев, взаимодействующих с секторами и связанных щарнирными тягами с толкателем.

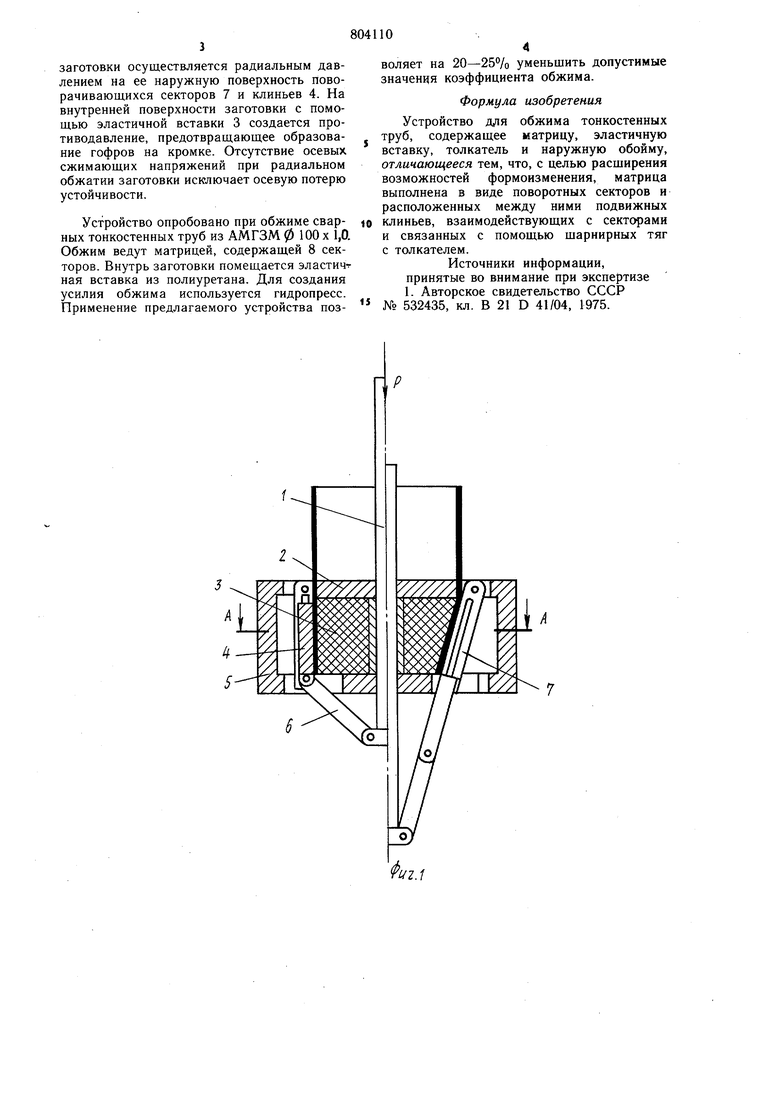

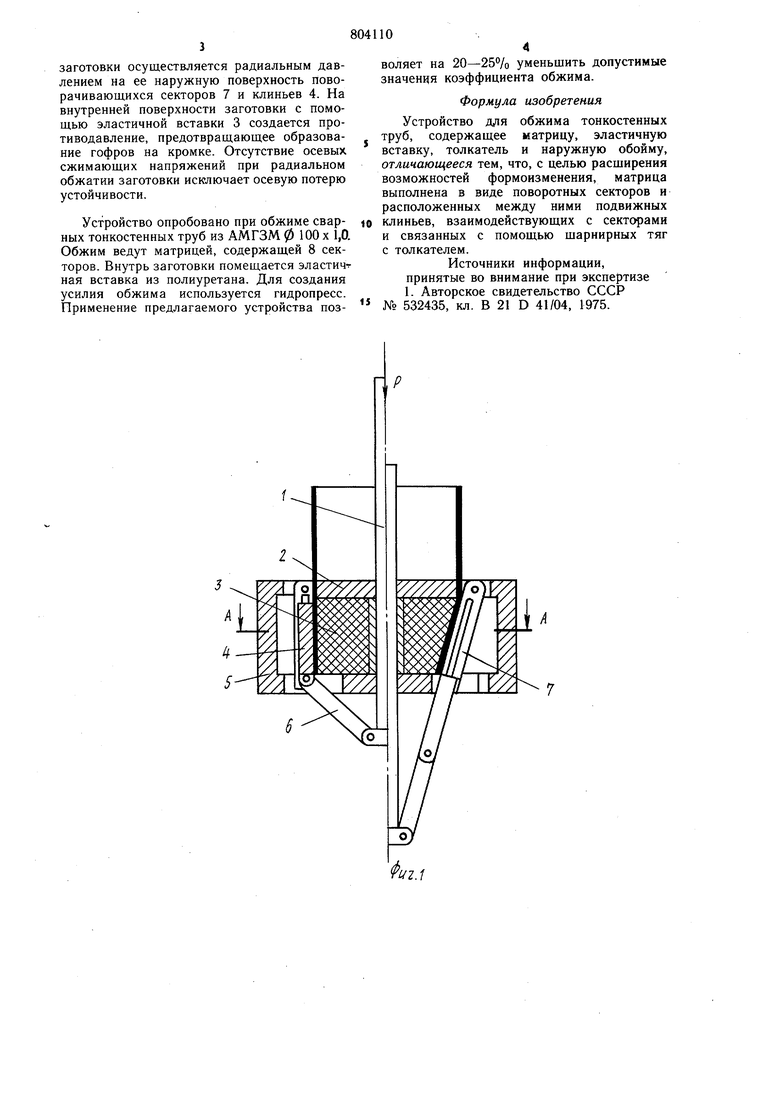

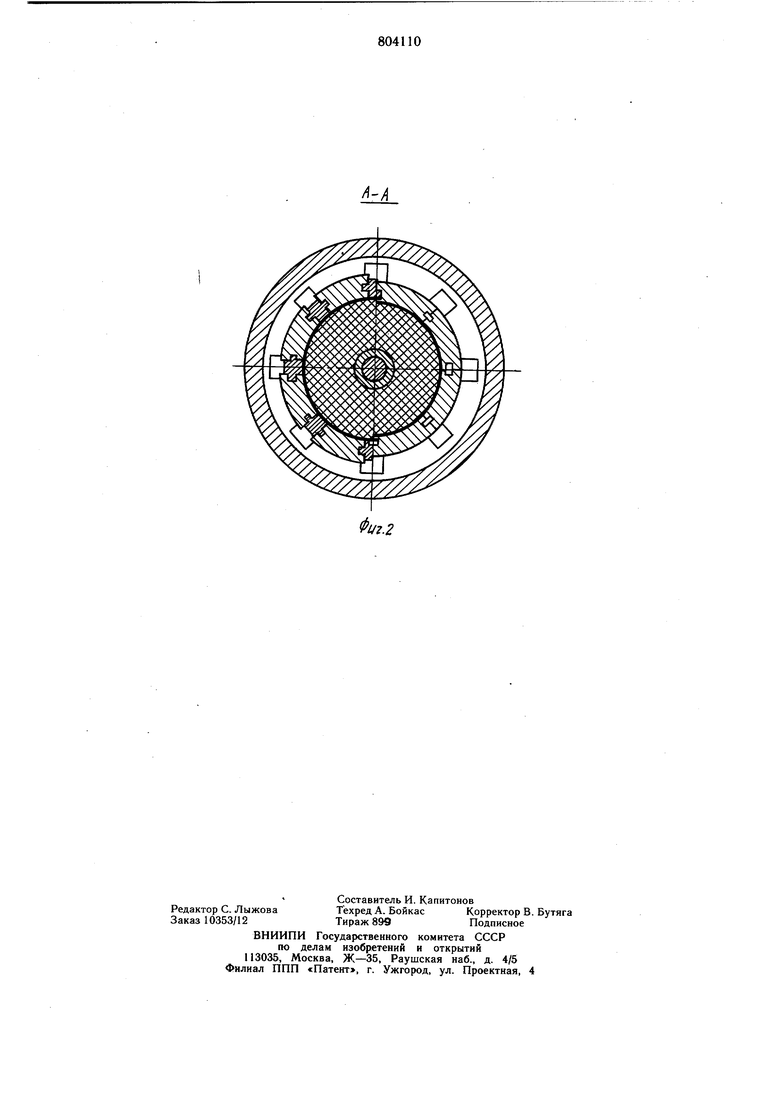

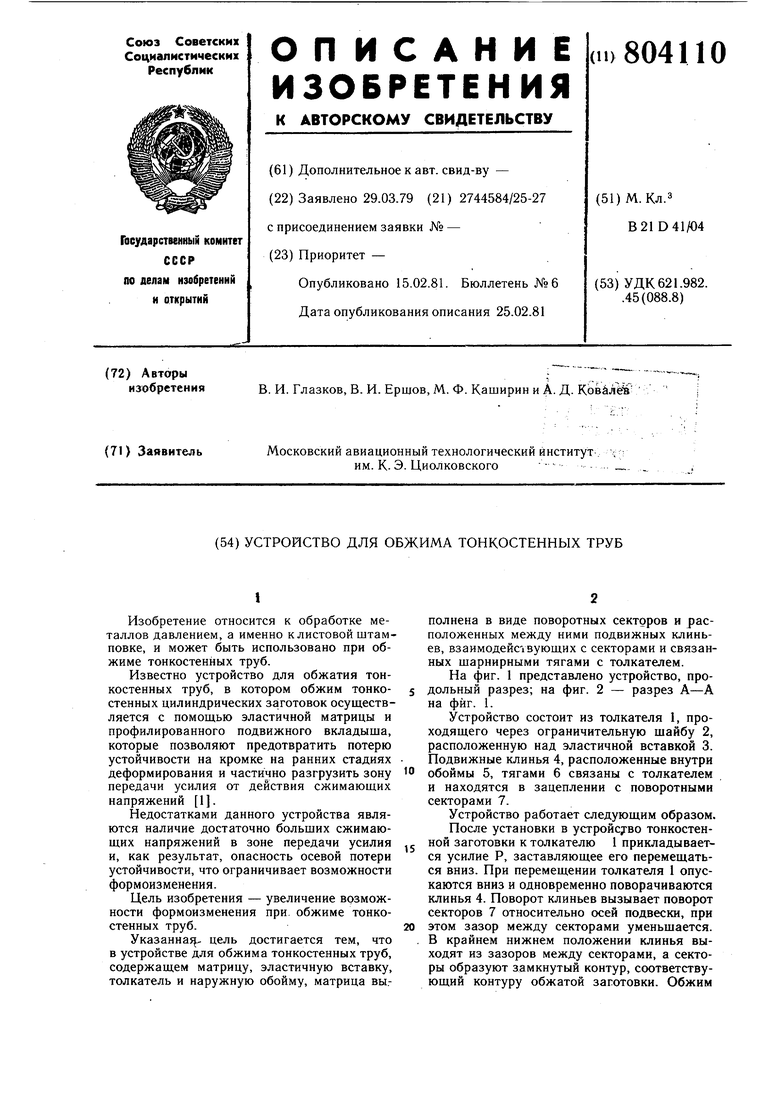

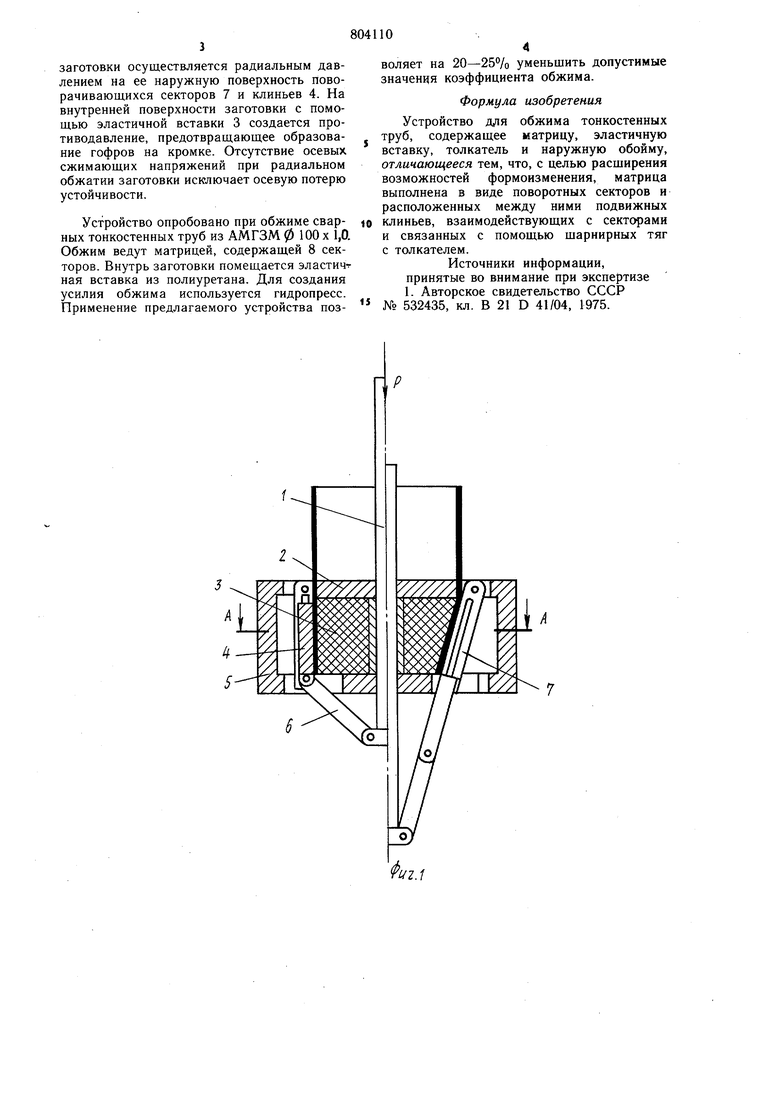

На фиг. 1 представлено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из толкателя 1, проходящего через ограничительную шайбу 2, расположенную над эластичной вставкой 3. Подвижные клинья 4, расположенные внутри обоймы 5, тягами 6 связаны с толкателем и находятся в зацеплении с поворотными секторами 7.

Устройство работает следующим образом.

После установки в устройс -во тонкостенной заготовки к толкателю 1 прикладывается усилие Р, заставляющее его перемещаться вниз. При перемещении толкателя 1 опускаются вниз и одновременно поворачиваются клинья 4. Поворот клиньев вызывает поворот секторов 7 относительно осей подвески, при этом зазор между секторами уменьщается. В крайнем нижнем положении клинья выходят из зазоров между секторами, а секторы образуют замкнутый контур, соответствующий контуру обжатой заготовки. Обжим заготовки осуществляется радиальным давлением на ее наружную поверхность поворачивающихся секторов 7 и клиньев 4. На внутренней поверхности заготовки с помощью эластичной вставки 3 создается противодавление, предотвращающее образование гофров на кромке. Отсутствие осевых сжимающих напряжений при радиальном обжатии заготовки исключает осевую потерю устойчивости. Устройство опробовано при обжиме сварных тонкостенных труб из АМГЗМ 0 100 х 1,0 Обжим ведут матрицей, содержащей 8 секторов. Внутрь заготовки помещается эластич-г ная вставка из полиуретана. Для создания усилия обжима используется гидропресс. Применение предлагаемого устройства позVz.f воляет на 20-25% уменьщить допустимые значения коэффициента обжима. Формула изобретения Устройство для обжима тонкостенных труб, содержащее матрицу, эластичную вставку, толкатель и наружную обойму, отличающееся тем, что, с целью расщирения возможностей формоизменения, матрица выполнена в виде поворотных секторов и расположенных между ними подвижных клиньев, взаимодействующих с секторами и связанных с помощью щарнирных тяг с толкателем. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 532435, кл. В 21 D 41/04, 1975.

Авторы

Даты

1981-02-15—Публикация

1979-03-29—Подача