жен индивидуальным электронагревателем 5.

Каладый стержень 2 изготавливают снособом высокотемпературной деформации с частью волнообразной формы, подвергают отжигу при 500°С в течение 1 ч в закрытом штампе, затем охлаждают вместе со штампом в заневоленном состоянии до температуры ниже 40°С, после чего вынимают из штампа и выпрямляют до прямолинейной формы путем пластической деформации.

Такая термомеханическая обработка стержня 2 обеспечивает многократное изменение формы нри термоциклировании с количеством циклов более 10.

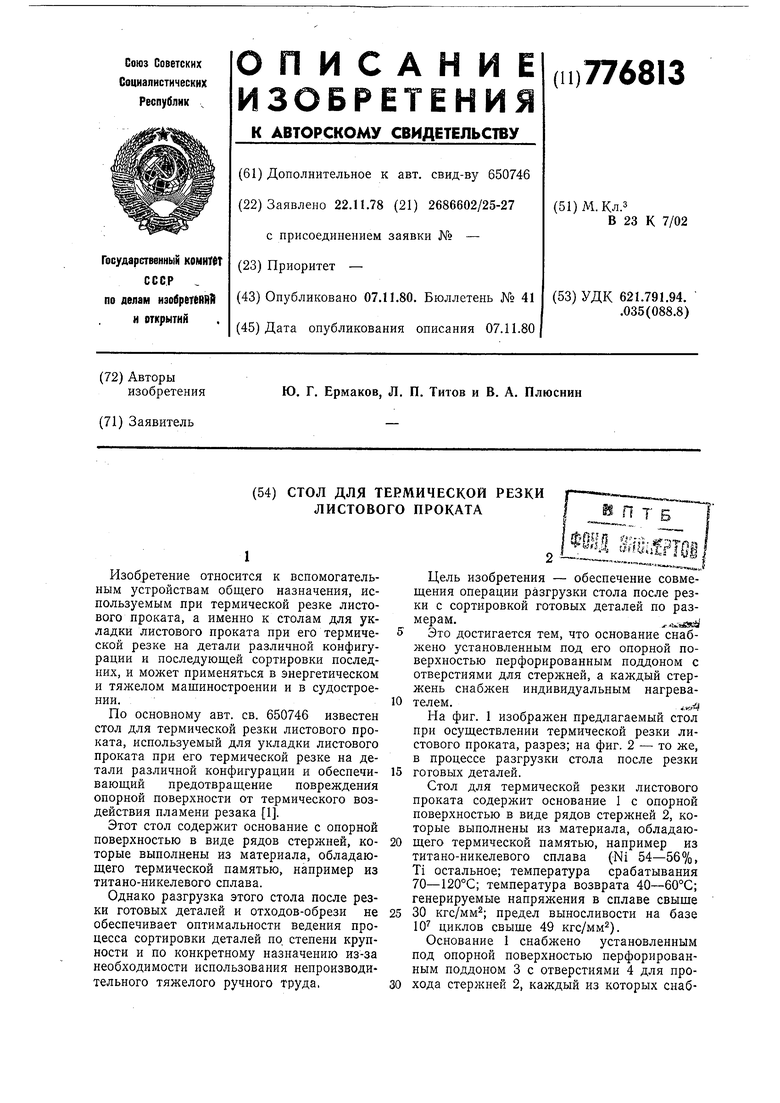

На опорной поверхности в виде рядов стержней находится резак 6.

Устройство работает следующим образом.

При проходе резака 6 вблизи стержня 2, последний нагревается до температуры срабатывания и принимает волнообразную форму, уходя из зоны термического воздействия. В это время другие стержни 2, которые не нагреваются до температуры срабатывания, являются опорой для разрезаемого листа 7 и вырезанных деталей 8 (фиг. 1). После охлаждения стержни 2 принимают исходное положение.

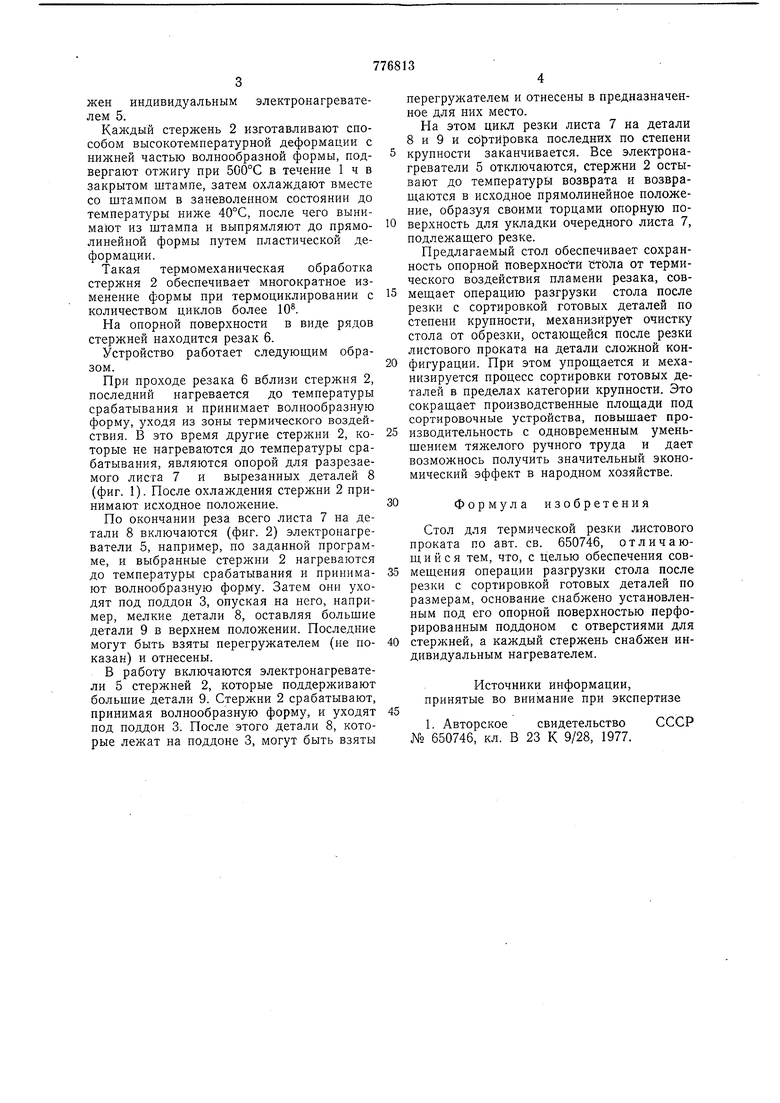

По окончании реза всего листа 7 на детали 8 включаются (фиг. 2) электронагреватели 5, например, по заданной программе, и выбранные стержни 2 нагреваются до температуры срабатывания и принимают волнообразную форму. Затем они уходят под поддон 3, опуская на него, например, мелкие детали 8, оставляя большие детали 9 в верхнем положении. Последние могут быть взяты перегружателем (не показан) и отнесены.

В работу включаются электронагреватели 5 стержней 2, которые поддерживают большие детали 9. Стержни 2 срабатывают, принимая волнообразную форму, и уходят под поддон 3. После этого детали 8, которые лежат на поддоне 3, могут быть взяты

перегружателем и отнесены в предназначенное для них место.

На этом цикл резки листа 7 на детали 8 и 9 и сортировка последних по степени крупности заканчивается. Все электронагреватели 5 отключаются, стержни 2 остывают до температуры возврата и возвращаются в исходное прямолинейное положение, образуя своими торцами опорную поверхность для укладки очередного листа 7, подлежащего резке.

Предлагаемый стол обеспечивает сохранность опорной поверхности СТОЛа от термического воздействия пламени резака, совмещает операцию разгрузки стола после резки с сортировкой готовых деталей по степени крупности, механизирует очистку стола от обрезки, остающейся после резки листового проката на детали сложной конфигурации. При этом упрощается и механизируется процесс сортировки готовых деталей в пределах категории крупности. Это сокращает производственные площади под сортировочные устройства, повышает производительность с одновременным уменьшением тяжелого ручного труда и дает возможнось получить значительный экономический эффект в народном хозяйстве.

Формула изобретения

Стол для термической резки листового проката по авт. св. 650746, отличающийся тем, что, с Целью обеспечения совмещения операции разгрузки стола после резки с сортировкой готовых деталей по размерам, основание снабжено установленным под его опорной поверхностью перфорированным поддоном с отверстиями для

стержней, а каждый стержень снабжен индивидуальным нагревателем.

Источники информации, принятые во внимание при экспертизе

СССР

1. Авторское свидетельство № 650746, кл. В 23 К 9/28, 1977.

/ / / 5

Фие./

| название | год | авторы | номер документа |

|---|---|---|---|

| Стол для термической резки листового металла | 1977 |

|

SU725831A1 |

| Стол для термической резки листового проката | 1985 |

|

SU1428537A1 |

| Стол для термической резки листового проката | 1980 |

|

SU872087A1 |

| Стол для термической резки листового проката | 1982 |

|

SU1031661A1 |

| Вакуумный захват | 1978 |

|

SU742333A1 |

| Стол для термической резки листового проката | 1978 |

|

SU725832A1 |

| Стол для термической резки листового проката | 1977 |

|

SU650746A1 |

| Кран-штабелер | 1977 |

|

SU865756A1 |

| Устройство для резки листового проката | 1986 |

|

SU1342644A1 |

| Машина для резки листового материала | 1990 |

|

SU1722726A1 |

Авторы

Даты

1980-11-07—Публикация

1978-11-22—Подача