. Изобретение относится к обработке материала, а конкретно, к оборудованию для резки, сверления, фрезерования листового материала, располагаемого горизонтально под движущимся инструментом.

Известна машина для газовой резки листового проката, в которой листовой прокат .располагается на столе, несущая поверхность которого выполнена в виде вершин вертикальных опорных стержней. Каждый стержень представляет собой конусообразный сильфон с термической памятью для уменьшения высоты и раскрытия внутренней полости. При резке листового проката перемещаемым над ним резаком те стержни - сильфоны, которые оказались в зоне теплового воздействия резака, раскрывают свои отверстия во внутренние полости и уменьшают высоту, опускаясь из указанной зоны. После окончания теплового воздействия они восстанавливают свою первоначальную высоту и закрывают отверстия, через которые происходил отсос вредных газов из зоны резки.

Недостатком данной конструкции является тепловое воздействие пламени резака на стержни-сильфоны, когда оно прорезает материал. Хотя для функционирования стержней-сильфонов и необходимо тепловое воздействие, но непосредственное действие пламени, резака на них вызывает разрушение вершин стержней-сильфонов. Кроме этого, отсутствует фиксация разрезаемого листового проката на столе, что может привести к его непредвиденному смещению в процессе резки, т.е. к браку.

Известна машина для сварки тонких листов, в которой для исключения смещения и деформации обрабатываемых листов используются механические захваты, магниты, гидравлические прижимы и пневмоприсосы,

Недостатком такой конструкции являются отсутствие опускания участка стола, где происходит термическая обработка листов, для исключения теплового воздействия на данный участок.

Известна принятая за прототип машина для резки листового материала струей воды высокого давления,содержащая портал, установленный на направляющих с возможностью перемещения над листовым материалом, который подвергается резке. В одном из вариантов конструкции материал лежит на вершинах вертикально расположенных стержней-опор, которые подпружинены в верхнем направлении и имеют возможность вертикального возвратно-поступательного перемещения: вниз под действием поддона и вверх под действием

пружин. Поддон служит для приема (сбора) отходов резки и воды. Он расположен под листовым материалом и его края соединены с порталом. В этом районе, где находится

поддон, стержни-опоры его телом опущены вниз. В поперечном сечении поддон имеет профиль кулачка, а верхняя часть каждого стержня-опоры является своеобразным толкателем, управляемым этим кулачком.

На портале с возможностью перемещения вдоль него установлена каретка, несущая инструмент для резки листового материала - форсунку для создания струи воды высокого давления.

Машина-прототип работает следующим образом. Листовой материал располагается на вертикальных опорах. Включается подача воды в форсунку, откуда в сторону материала направляется струя воды высокого

давления. Портал перемещается по направляющим, каретка с форсункой - по порталу. Отходы резки и отработанная вода струи поступаютв поддон, находящийся под разрезаемым материалом. При перемещении

портала соединенный с ним поддон также перемещается под материалом. При этом его кулачкообразный профиль, взаимодействуя с опорами как с толкателями, смещает их вниз при наезде на них. Смещенные

вниз опоры после прохождения поддона возвращаются в исходное положение, продолжая поддерживать разрезаемый материал,

В машине возможно использование дистанционно управляемых фиксаторов положения листового материала, например, пневмоприсосов. Последние при этом должны устанавливаться там, где они не будут повреждены движущимися частями машины (поддоном и порталом), а также струей воды высокого давления, т.е. по периметру материала. Дистанционное управление фиксатором осуществляется путем включения и выключения соответствующих элементов, например, золотников, кранов и пр.

В машине-прототипе струя жидкости не контактирует с опорами в районе резки, что исключает их разрушение от струи. Однако

перемещение опор вниз при прохождении над ними поддона осуществляется за счет силового контакта кулачкообразного поддона и опор-толкателей, что приводит к повреждению опор и поддона и снижает

надежность прототипа и ухудшает условия его эксплуатации.

Отсутствие фиксации листового материала з процессе его резки, когда он просто лежит на опорах, не исключает смещения этого материала от каких-либо внешних воздействий, Это снижает точность резки материала.

При использовании дистанционно управляемых фиксаторов положения листового материала, например пневмоприсосов, эксплуатация машины будет затруднена: оператор должен будет следить за движущимися порталом и поддоном, чтобы своевременно включить или выключить один или несколько элементов дистанционного управления. Это усложнит эксплуатацию машины.

Цель изобретения - повышение точности резки путем обеспечения надежной фиксации листового материала и улучшение условий эксплуатации путем сбора шлаков и аэрозолей.

Поставленная цель достигается тем, что машина для резки листового материала, содержащая установленный на направляющих с возможностью перемещения портал, несущий подвижную каретку с режущим инструментом, опоры для листового материала и привод их вертикального перемещения, снабжена смонтированным на портале поддоном, установленными на опорах для листового материала фиксаторами, при этом каждая опора выполнена в виде установленной параллельно поддону балки, а машина оснащена установленными вдоль направляющих элементами дистанционного управления фиксаторами и установленным на портале 1 с возможностью взаимодействия с приводами перемещения опор и элементами дистанционного управления фиксаторами кулачком. Фиксаторы листового материала могут быть выполнены в виде пневмоприсосов.

Существенность отличительных признаков заявленной машины подтверждается следующим.

Смонтированный на портале поддон обеспечивает сбор шлаков и других отходов резки листового материала и поглощение в находящейся в поддоне воде вредных аэрозолей, образующихся при резке. Это улучшает условия эксплуатации машины.

Выполнение опор в виде расположенных параллельно поддону балок упрощает управление возвратно-поступательным вертикальным перемещениям этих опор. Если в прототипе при прохождении поддона под листовым материалом одновременно приводился в указанное выше движение минимум целый ряд штыревых опор, то в предлагаемой машине ваналогичномслучае приводится в движение минимум одна опора-балка, эквивалентная по своей несущей способности упомянутому ряду штыревых

опор. Так как один привод перемещения одной опорой-балкой проще и надежнее, чем группа приводов перемещения целым рядом штыревых опор, то имеет место улуч- шение условий эксплуатации машины.

Наличие нескольких фиксаторов на каждой опоре-балке, расположенных вдоль ее длины, позволяет фиксировать листовой материал на каждой опоре по всей его ширине,

0 т.е. вдоль всей длины опоры. Это повышает качество фиксации материала при его резке, что исключает смещение материала на опорах и уменьшает его неплоскостность. Все это улучшает условия эксплуатации маши5 ны.

Оснащение машины установленными вдоль ее направляющих элементами дистанционного управления фиксаторами позволяет обеспечить их поочередное

0 срабатывание (включение-выключение) от кулачка. Последний для этого установлен на портале с возможностью взаимодействия с приводами перемещения именно тех опор, к которым приближается поддон вместе с

5 перемещаемым порталом. Вышеуказанная установка кулачка обеспечивает также и поочередный контакт с элементами диетанци- онного управления фиксаторами: у опускаемой приводом вниз опоры все фик0 саторы отключаются при помощи элементов, а у поднятой вверх опоры все фиксаторы 8 включаются при помощи тех же элементов. Данное условие расположения кулачка также улучшает условия эксплуата5 ции машины.

То, что функции управления приводами перемещения опор принадлежат кулачку, а не поддону, как в прототипе, позволяет исключить контакт между дном поддона и не0 сущими поверхностями опор. Это позволяет также улучшить условия эксплуатации машины.

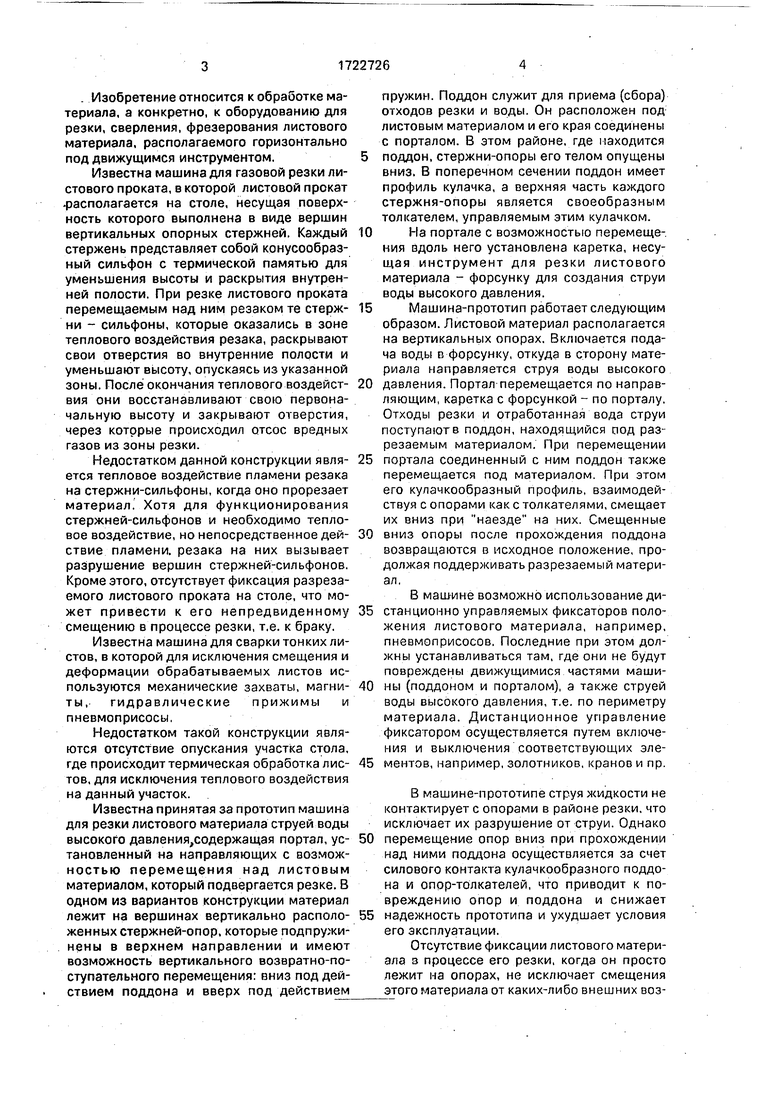

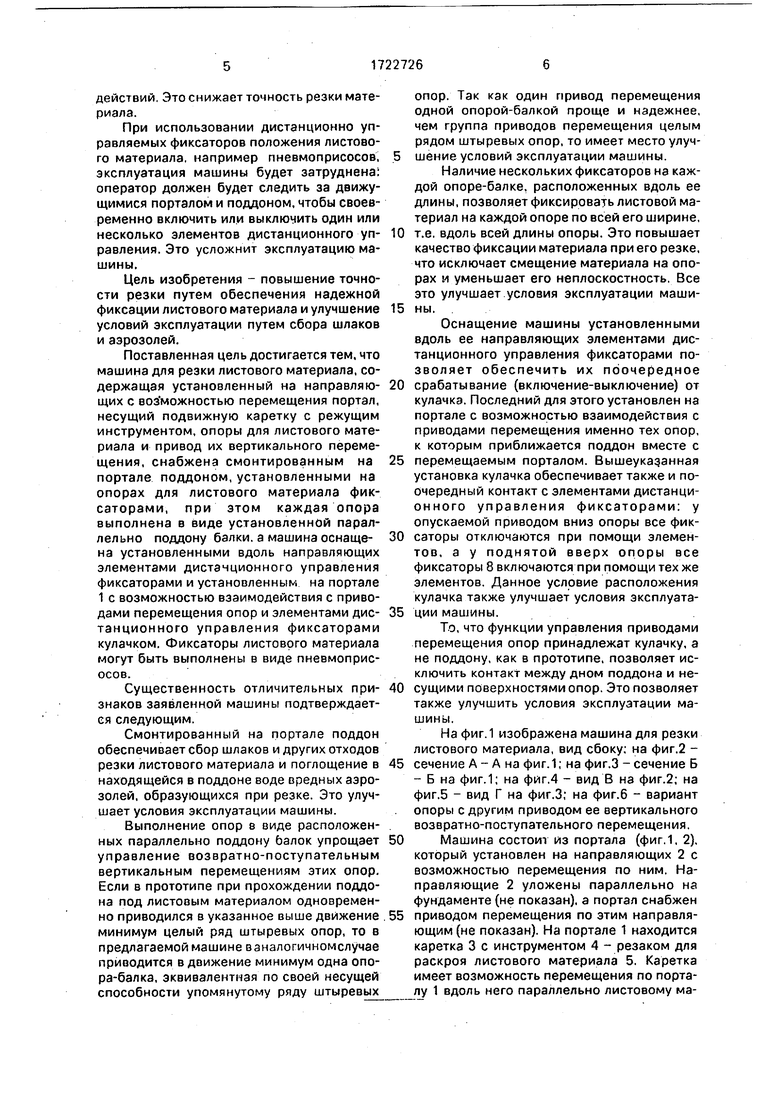

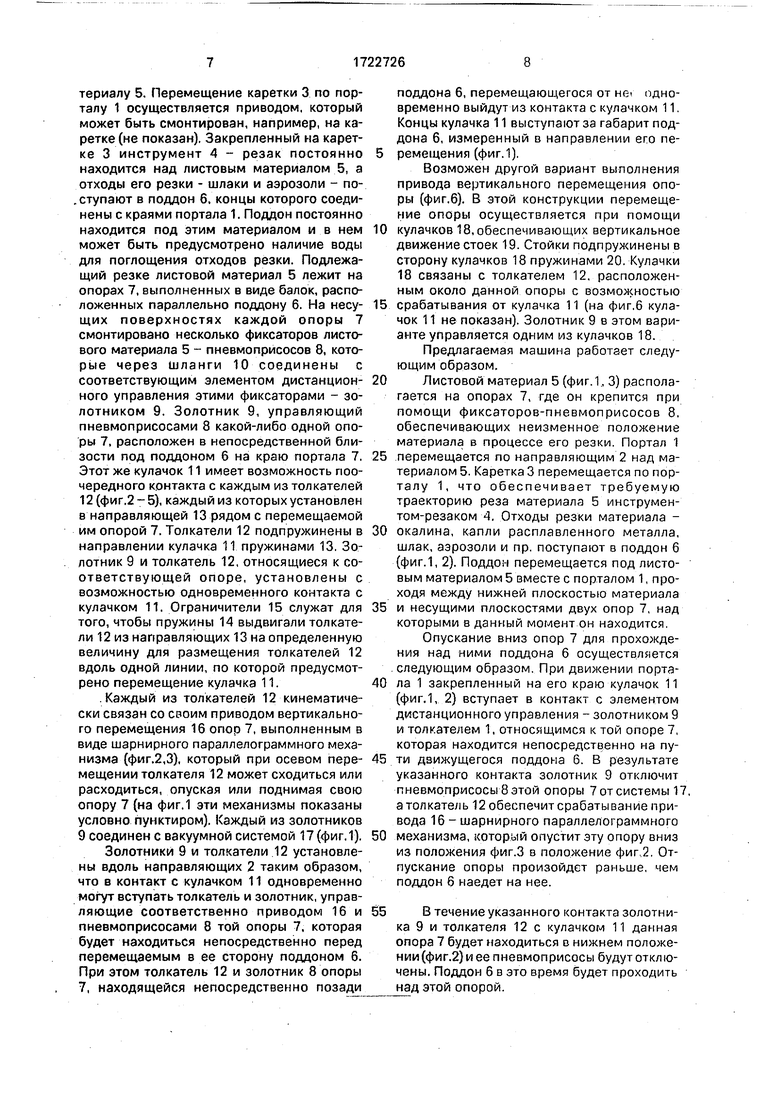

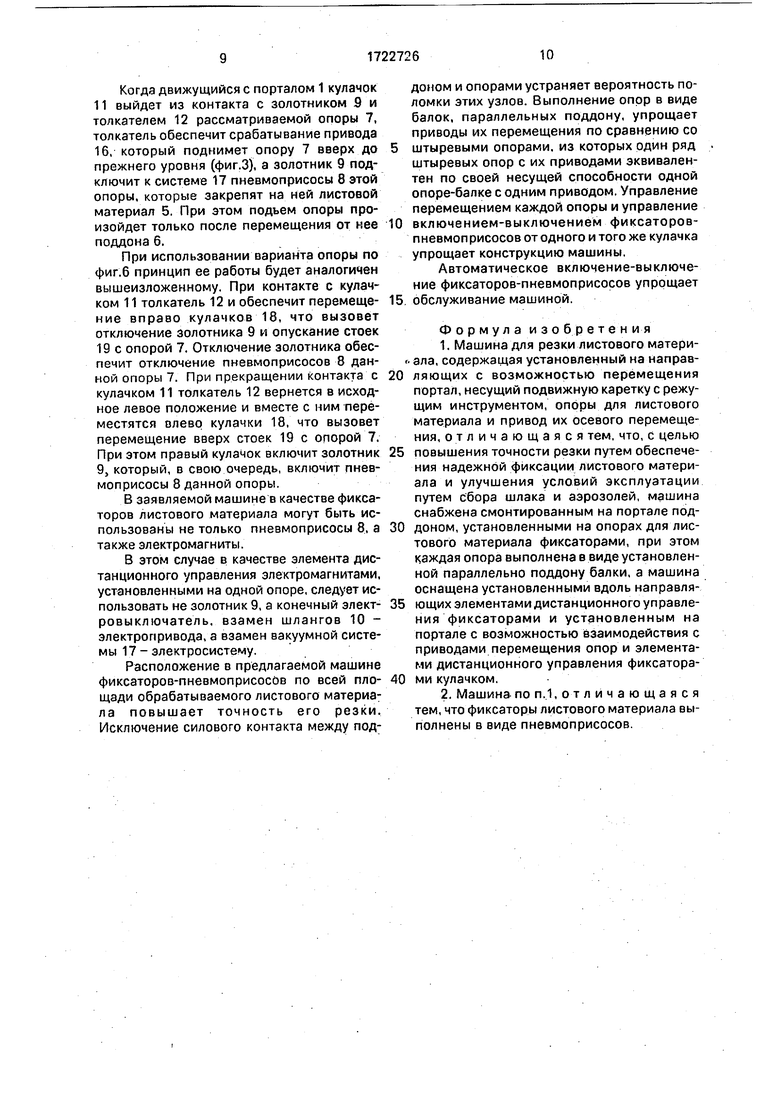

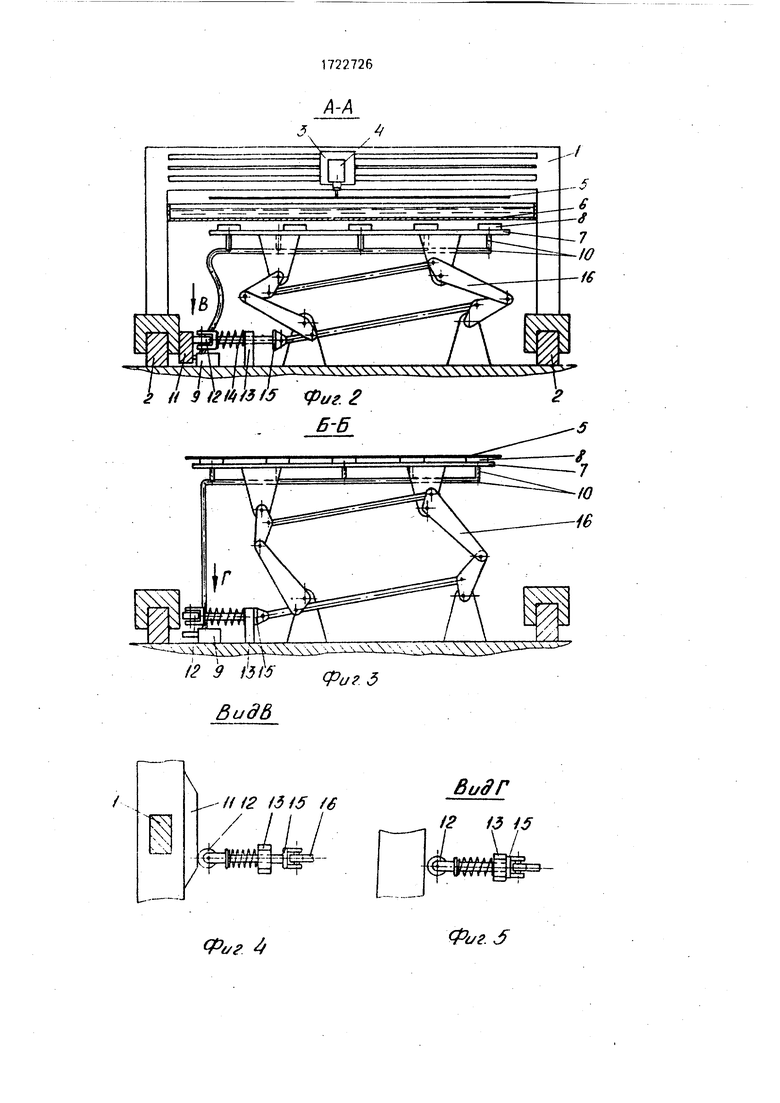

На фиг. 1 изображена машина для резки листового материала, вид сбоку: на фиг.2 5 сечение А - А на фиг.1; на фиг.З - сечение Б - Б на фиг.1; на фиг.4 - вид В на фиг.2; на фиг.5 - вид Г на фиг.З; на фиг.6 - вариант опоры с другим приводом ее вертикального возвратно-поступательного перемещения.

0 Машина состоит из портала (фиг.1, 2), который установлен на направляющих 2 с возможностью перемещения по ним. Направляющие 2 уложены параллельно на фундаменте (не показан), а портал снабжен

5 приводом перемещения по этим направляющим (не показан). На портале 1 находится каретка 3 с инструментом 4 - резаком для раскроя листового материала 5. Каретка имеет возможность перемещения по порталу 1 вдоль него параллельно листовому материалу 5. Перемещение каретки 3 по порталу 1 осуществляется приводом, который может быть смонтирован, например, на каретке (не показан). Закрепленный на каретке 3 инструмент 4 - резак постоянно находится над листовым материалом 5, а отходы его резки - шлаки и аэрозоли - по- . ступают в поддон 6. концы которого соединены с краями портала 1. Поддон постоянно находится под этим материалом и в нем может быть предусмотрено наличие воды для поглощения отходов резки. Подлежащий резке листовой материал 5 лежит на опорах 7, выполненных в виде балок, расположенных параллельно поддону 6. На несущих поверхностях каждой опоры 7 смонтировано несколько фиксаторов листового материала 5 - пневмоприсосов 8, которые через шланги 10 соединены с соответствующим элементом дистанционного управления этими фиксаторами - золотником 9. Золотник 9, управляющий пневмоприсосами 8 какой-либо одной опоры 7, расположен в непосредственной близости под поддоном 6 на краю портала 7. Этот же кулачок 11 имеет возможность поочередного контакта с каждым из толкателей 12{фиг.2-5), каждый из которых установлен в направляющей 13 рядом с перемещаемой им опорой 7. Толкатели 12 подпружинены в направлении кулачка 11 пружинами 13. Золотник 9 и толкатель 12, относящиеся к соответствующей опоре, установлены с возможностью одновременного контакта с кулачком 11. Ограничители 15 служат для того, чтобы пружины 14 выдвигали толкатели 12 из направляющих 13 на определенную величину для размещения толкателей 12 вдоль одной линии, по которой предусмотрено перемещение кулачка 11.

.Каждый из толкателей 12 кинематически связан со своим приводом вертикального перемещения 16 опор 7, выполненным в виде шарнирного параллелограммного механизма (фиг.2,3), который при осевом перемещении толкателя 12 может сходиться или расходиться, опуская или поднимая свою опору 7 (на фиг.1 эти механизмы показаны условно пунктиром). Каждый из золотников 9 соединен с вакуумной системой 17 (фиг.1). Золотники 9 и толкатели 12 установлены вдоль направляющих 2 таким образом, что в контакт с кулачком 11 одновременно могут вступать толкатель и золотник, управляющие соответственно приводом 16 и пневмоприсосами 8 той опоры 7, которая будет находиться непосредственно перед перемещаемым в ее сторону поддоном 6. При этом толкатель 12 и золотник 8 опоры 7, находящейся непосредственно позади

поддона 6, перемещающегося от не- одновременно выйдут из контакта с кулачком 11. Концы кулачка 11 выступают за габарит поддона 6, измеренный в направлении его перемещения (фиг.1).

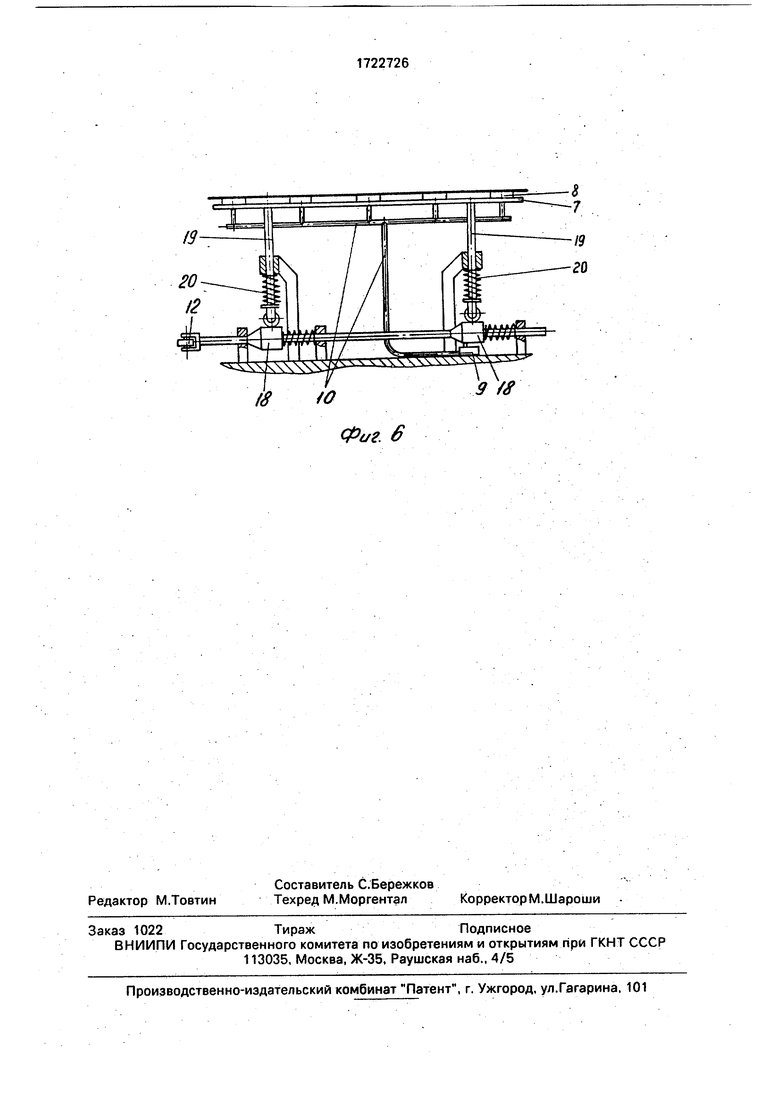

Возможен другой вариант выполнения привода вертикального перемещения опоры (фиг.6). В этой конструкции перемещение опоры осуществляется при помощи

кулачков 18, обеспечивающих вертикальное движение стоек 19. Стойки подпружинены в сторону кулачков 18 пружинами 20. Кулачки 18 связаны с толкателем 12, расположенным около данной опоры с возможностью

срабатывания от кулачка 11 (на фиг,6 кулачок 11 не показан). Золотник 9 в этом варианте управляется одним из кулачков 18.

Предлагаемая машина работает следующим образом.

Листовой материал 5 (фиг.1., 3) располагается на опорах 7, где он крепится при помощи фиксаторов-пневмоприсосов 8. обеспечивающих неизменное положение материала в процессе его резки. Портал 1

перемещается по направляющим 2 над материалом 5. Каретка 3 перемещается по порталу 1, что обеспечивает требуемую траекторию реза материала 5 инструментом-резаком 4. Отходы резки материала окалина, капли расплавленного металла, шлак, аэрозоли и пр. поступают в поддон 6 (фиг.1, 2). Поддон перемещается под листовым материалом 5 вместе с порталом 1, проходя между нижней плоскостью материала

и несущими плоскостями двух опор 7, над которыми в данный момент он находится.

Опускание вниз опор 7 для прохождения над ними поддона 6 осуществляется .следующим образом. При движении портала 1 закрепленный на его краю кулачок 11 (фиг.1, 2) вступает в контакт с элементом дистанционного управления - золотником 9 и толкателем 1, относящимся к той опоре 7, которая находится непосредственно на пути движущегося поддона 6. В результате указанного контакта золотник 9 отключит пневмоприсосы8этой опоры 7 от системы 17, а толкатель 12 обеспечит срабатывание привода 16 - шарнирного параллелограммного

механизма, который опустит эту опору вниз из положения фиг.З в положение фиг,2. Отпускание опоры произойдет раньше, чем поддон 6 наедет на нее.

В течение указанного контакта золотника 9 и толкателя 12 с кулачком 11 данная опора 7 будет находиться в нижнем положе- нии(фиг.2)иее пневмоприсосы будут отключены. Поддон 6 в это время будет проходить над этой опорой.

Когда движущийся с порталом 1 кулачок 11 выйдет из контакта с золотником 9 и толкателем 12 рассматриваемой опоры 7, толкатель обеспечит срабатывание привода 16, который поднимет опору 7 вверх до прежнего уровня (фиг.З), а золотник 9 подключит к системе 17 пневмоприсосы 8 этой опоры, которые закрепят на ней листовой материал 5. При этом подъем опоры произойдет только после перемещения от нее поддона 6.

При использовании варианта опоры по фиг.6 принцип ее работы будет аналогичен вышеизложенному. При контакте с кулачком 11 толкатель 12 и обеспечит перемеще- ние вправо кулачков 18, что вызовет отключение золотника 9 и опускание стоек 19с опорой 7. Отключение золотника обеспечит отключение пневмоприсосов 8 данной опоры 7. При прекращении контакта с кулачком 11 толкатель 12 вернется в исходное левое положение и вместе с ним переместятся влево кулачки 18, что вызовет перемещение вверх стоек 19 с опорой 7. При этом правый кулачок включит золотник 9, который, в свою очередь, включит пневмоприсосы 8 данной опоры.

В заявляемой машине в качестве фиксаторов листового материала могут быть использованы не только пневмоприсосы 8, а также электромагниты.

В этом случае в качестве элемента дистанционного управления электромагнитами, установленными на одной опоре, следует использовать не золотник 9, а конечный элект- ровыключатель, взамен шлангов 10 - электропривода, а взамен вакуумной системы 17 - электросистему.

Расположение в предлагаемой машине фиксаторов-пневмоприсосов по всей пло- щади обрабатываемого листового материала повышает точность его резки. Исключение силового контакта между поддоном и опорами устраняет вероятность поломки этих узлов. Выполнение опор в виде балок, параллельных поддону, упрощает приводы их перемещения по сравнению со штыревыми опорами, из которых один ряд штыревых опор с их приводами эквивалентен по своей несущей способности одной опоре-балке с одним приводом. Управление перемещением каждой опоры и управление включением-выключением фиксаторов- пневмоприсосов от одного и того же кулачка упрощает конструкцию машины.

Автоматическое включение-выключение фиксаторов-пневмоприсосов упрощает обслуживание машиной.

Формула изо б р е т е н и я

1.Машина для резки листового матери- ала, содержащая установленный на направляющих с возможностью перемещения портал, несущий подвижную каретку с режущим инструментом, опоры для листового материала и привод их осевого перемещения, отличающаяся тем, что, с целью повышения точности резки путем обеспечения надежной фиксации листового материала и улучшения условий эксплуатации путем сбора шлака и аэрозолей, машина снабжена смонтированным на портале поддоном, установленными на опорах для листового материала фиксаторами, при этом каждая опора выполнена в виде установленной параллельно поддону балки, а машина оснащена установленными вдоль направляющих элементами дистанционного управления фиксаторами и установленным на портале с возможностью взаимодействия с приводами перемещения опор и элементами дистанционного управления фиксаторами кулачком.

2.Машина по п.1 .отличающаяся тем, что фиксаторы листового материала выполнены в виде пневмоприсосов.

5ид&

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для термической резки листов | 1981 |

|

SU998031A1 |

| Устройство для резки листового проката | 1986 |

|

SU1342644A1 |

| Устройство для термической резки слябов | 1980 |

|

SU961885A1 |

| Устройство для регулирования положения ведомого механизма в машинах газоплазменной резки изделий | 1988 |

|

SU1571553A1 |

| ЛАЗЕРНАЯ МАШИНА ДЛЯ РЕЗКИ ПЛОСКИХ ЗАГОТОВОК | 1992 |

|

RU2032514C1 |

| Газорезательная машина | 1973 |

|

SU471968A1 |

| Устройство для резки листового материала | 1971 |

|

SU378053A1 |

| УСТРОЙСТВО для ГАЗОКИСЛОРОДНОЙ РЕЗКИ | 1972 |

|

SU330595A1 |

| Машина для электроклепки секций пластинчатого конвейера | 1980 |

|

SU902972A1 |

| Стол для термической резки листового проката | 1980 |

|

SU929378A1 |

Изобретение относится к газопламенной обработке металлов и может быть использовано в цехах машиностроительных заводов при обработке листового материала. Цель - повышение точности путем обеспечения надежной фиксации листового материала и улучшения условий эксплуатации путем сбора шлаков и аэрозолей. Листовой материал располагают на опорах 7 и фиксируют с помощью пневмоприсосов 8. Поддон 6 перемещается вместе с порталом 1 подлистовым материалом/проходя между нижней плоскостью материала и несущими плоскостями двух опор 7, над которыми в данный момент он находится. Опускание опор 7 осуществляется с помощью закрепленного на портале кулачка 11, взаимодействующего с золотником 9 и толкателем 12. Золотник 9 отключает пневмоприсосы 8, а толкатель 12с помощью шарнирного парал- лелограммного механизма обеспечивает опускание опоры для прохода поддона. Благодаря такой конструкции обеспечивается фиксация листа, упрощение привода пере1 мещения опор, упрощается обслуживание машины. 1 з.п.ф-лы, 6 ил. (Л С

/-..

-U 12 /6

Фиг 4

ВиЯГ

Фиг. 3

Фиг. В

| Патент США № 4137804, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-08—Подача