(54) СПОСОБ ПОЛУЧЕНИЯ СПЛАВА ПЕРЕМЕННОГО ХИМИЧЕСКОГО СОСТАВА

1

Изобретение относится к сварке, в частности к способам получения сплавов заданного переменного химсостава путем расплавления присадочных .материалов, в -качестве которых используют-сварочные флюсы, совместно с основным металлом и мо- 5 жет быть использовано преимущественно при разработке сварочных материалов и технологических процессов.

Известен способ получения сплава по выбранному измерению путем расплавления ,Q кромок двух соединяемых деталей с фиксированной границей проплавления, установленных с зазором, в который вводят содержащий регулируемые в сплаве элементы присадочный материал в виде фигурного листа, а закон изменения состава сплава 15 задают площадью поперечного сечения листа 1.

Однако данный способ не обеспечивает полного расплавления листов из тугоплав- jo ких материалов, например молибдеиа, что вызывает затекание в между деталями жидкого металла. Кроме того, применение данного способа вызывает также больщой отход дорогостоящих и дефицитных материалов, остающихся в зазоре между деталями ниже их границы проплавления.

Известен также способ получения сплава переменного химического состава с использованием легирующих элементов, введенных в присадочный материал, который подвергают переплаву сварочным электродом совместно с основным металлом и располагают под углом к направлению перемещения сварочного электрода. При этом используется присадочный материал из тугоплавких металлов, выполненный в виде фи; гурного листа с максимальной высотой, не превышающей расстояния от верхних кромок соединяемых деталей до границы их проплавления 2.

Однако известный способ требует трудоемкого технологического процесса приготовления фигурного листа с заданными размерами и определенным содержанием легирующих элементов.

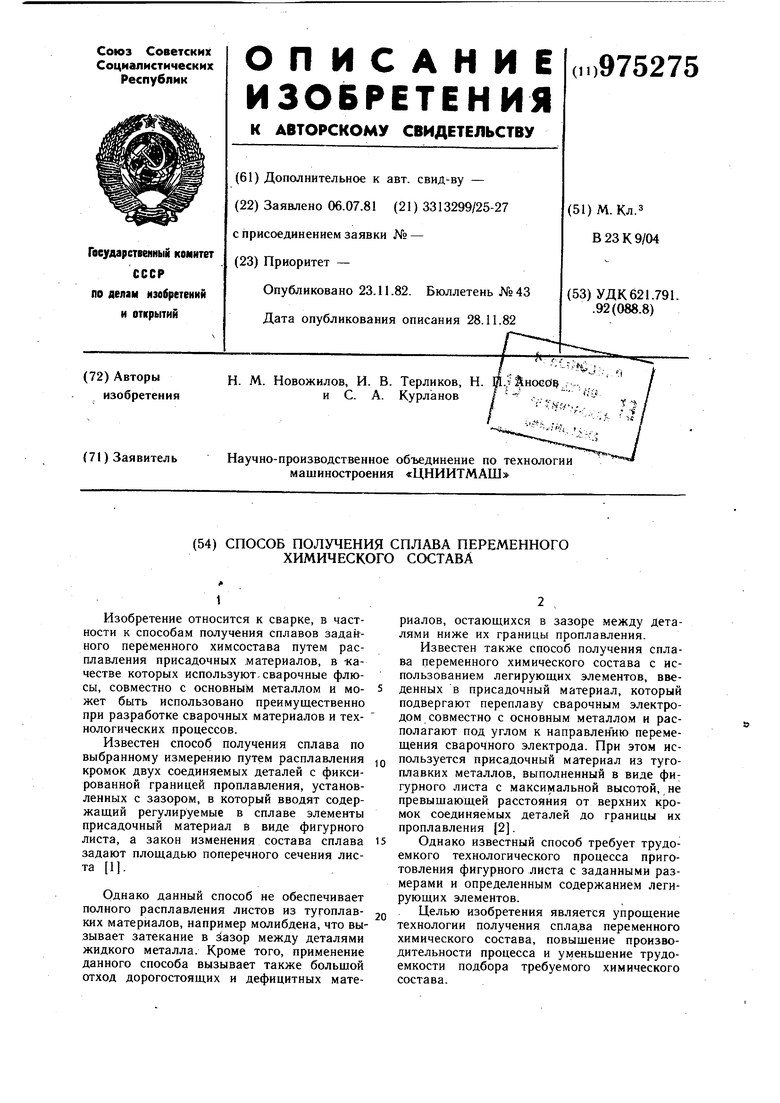

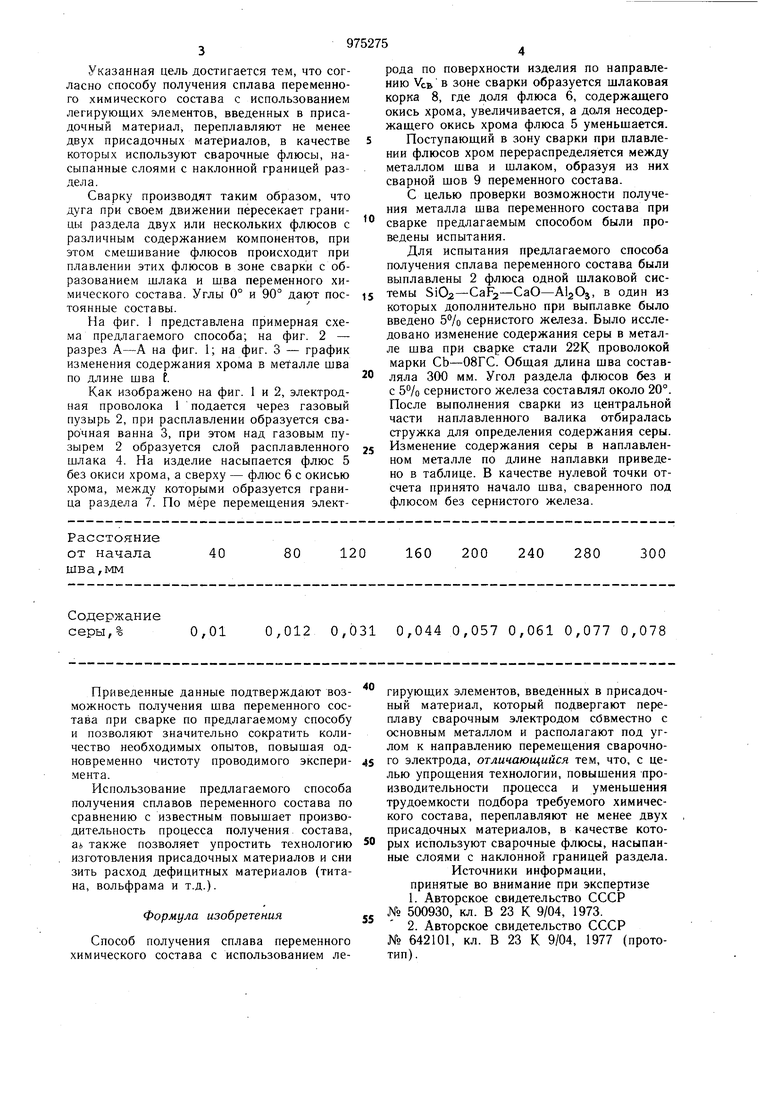

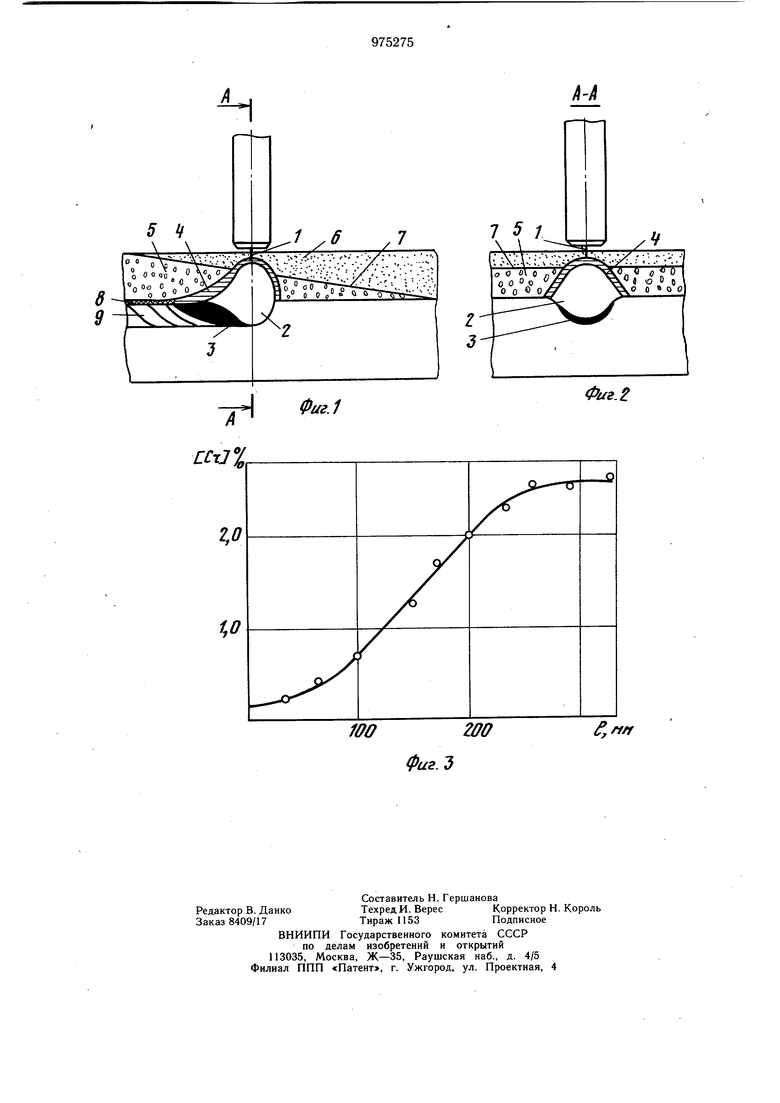

Целью изобретения является упрощение технологии получения спла.ва переменного химического состава, повышение производительности процесса и уменьшение трудоемкости подбора требуемого химического состава. Указанная цель достигается тем, что согласно способу получения сплава переменного химического состава с использованием легирующих элементов, введенных в присадочный материал, переплавляют не менее двух присадочных материалов, в качестве которых используют сварочные флюсы, насыпанные слоями с наклонной границей раздела. Сварку производят таким образом, что дуга при своем движении пересекает границы раздела двух или нескольких флюсов с различным содержанием компонентов, при этом смешивание флюсов происходит при плавлении этих флюсов в зоне сварки с образованием шлака и шва переменного химического состава. Углы 0° и 90° дают постоянные составы. На фиг. 1 представлена примерная схема предлагаемого способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - график изменения содержания хрома в металле шва по длине шва Е. Как изображено на фиг. 1 и 2, электродная проволока 1 подается через газовый пузырь 2, при расплавлении образуется сварочная ванна 3, при этом над газовым пузырем 2 образуется слой расплавленного шлака 4. На изделие насыпается флюс 5 без окиси хрома, а сверху - флюс 6 с окисью хрома, между которыми образуется граница раздела 7. По мере перемещения элект120

40

80 Содержание 0,012 0,031 серы,% 0,01

160 200

240

280

300 рода по поверхности изделия по направлению VCB в зоне сварки образуется шлаковая корка 8, где доля флюса 6, содержащего окись хрома, увеличивается, а доля несодержащего окись хрома флюса 5 уменьшается. Поступающий в зону сварки при плавлении флюсов хром перераспределяется между металлом шва и шлаком, образуя из них сварной шов 9 переменного состава. С целью проверки возможности получения металла шва переменного состава при сварке предлагаемым способом были проведены испытания. Для испытания предлагаемого способа получения сплава переменного состава были выплавлены 2 флюса одной шлаковой системы SiO -CaFj-СаО-AljOj, в один из которых дополнительно при выплавке было введено 5°/о сернистого железа. Было исследовано изменение содержания серы в металле шва при сварке стали 22К проволокой марки СЬ-08ГС. Общая длина шва составляла 300 мм. Угол раздела флюсов без и с 5% сернистого железа составлял около 20°. После выполнения сварки из центральной части наплавленного валика отбиралась стружка для определения содержания серы. Изменение содержания серы в иаплавленНОМ металле по длине наплавки приведено в таблице. В качестве нулевой точки отсчета принято начало шва, сваренного под флюсом без сернистого железа. 0,044 0,057 0,061 0,077 0,078

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| Способ получения сплава | 1978 |

|

SU776814A1 |

| СВАРНОЕ СОЕДИНЕНИЕ, ОБРАЗОВАННОЕ МЕТАЛЛОМ СВАРНОГО ШВА НА ОСНОВЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ СВАРИВАНИЯ СТАЛЬНОГО ЛИСТА, ИМЕЮЩЕГО ПОКРЫТИЕ ИЗ СПЛАВА НА ОСНОВЕ ЦИНКА | 2006 |

|

RU2410221C2 |

| Способ получения сплава переменного химического состава | 1990 |

|

SU1779503A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА С ЗАДАННЫМИ СВОЙСТВАМИ ПРИ АВТОМАТИЧЕСКОЙ ДУГОВОЙ НАПЛАВКЕ | 1999 |

|

RU2175905C2 |

| НАНЕСЕНИЕ СУПЕРСПЛАВА С ПРИМЕНЕНИЕМ ПОРОШКОВОГО ФЛЮСА И МЕТАЛЛА | 2014 |

|

RU2627824C2 |

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| СПОСОБ ДВУХДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ | 2018 |

|

RU2687118C1 |

| Способ имитации процесса существования сварочной ванны | 1988 |

|

SU1590287A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛЮСА | 2017 |

|

RU2680031C1 |

Приведенные данные подтверждают возможность получения шва переменного состава при сварке по предлагаемому способу и позволяют значительно сократить количество необходимых опытов, повышая одновременно чистоту проводимого эксперимента. Использование предлагаемого способа получения сплавов переменного состава по сравнению с известным повышает производительность процесса получения состава, аь также позволяет упростить технологию изготовления присадочных материалов и сни зить расход дефицитных материалов (титана, вольфрама и т.д.). Формула изобретения Способ получения сплава переменного химического состава с использованием легирующих элементов, введенных в присадочный материал, который подвергают пер)еплаву сварочным электродом совместно с основным металлом и располагают под углом к направлению перемещения сварочного электрода, отличающийся тем, что, с целью упрощения технологии, повыщения производительности процесса и уменьщения трудоемкости подбора требуемого химического состава, переплавляют не менее двух присадочных материалов, в качестве которых используют сварочные флюсы, насыпанные слоями с наклонной границей раздела. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 500930, кл. В 23 К 9/04, 1973. 2.Авторское свидетельство СССР № 642101, кл. В 23 К 9/04, 1977 (прототип).

-j Фиг.1

А-А

Фиг.2

ГГт7

ffff

WO2ОО

Фиг.Ъ

Авторы

Даты

1982-11-23—Публикация

1981-07-06—Подача