достигает значительных величин. Поэтому нагрузка на планшайбу йЙмёМетсЯ в UIHроких пределах, что в целом отрицательно сказывается на процесс caWpte. Прйх5ди ся стабилизировать привОд планшайбй, но это не избавляет окончательно от рывков. Если шланги установить свободно, это приведет к их запутыванию.

В известном устройстве, как один из вариантов, возможно пропускание общего комбинированного шланга по полому валу, размеш,енному по оси центратора, до коллектора, из которого шланги выходят на сварочные горелки. Такая компановка не исключает необходимости натягивания участков шлангов, не заключенных в полый вал. К тому же значительно усложняется конструкция устройства в целом, так как вводятся дополнительные уплотнения гидро- или пневмоцилинров, вводится дополнительно ряд зубчатых передач для привода планшайбы с горелками.

Цель изобретения - обеспечение стабилизации работы устройства путем создания равномерного натяжения комбинированных шлангов и равномерной нагрузки на планшайбу в процессе работы.

Для этого механизм подвода снабжен неподвижным диском с установленным на нем с возможностью поворота подвижным диском с двумя противовесами, закрепленными на нем в плоскостях, составляюш,их

, „ . 360° , ,..

между собой угол (Н р), где .р -

угол поворота планшайбы, обеспечиваюш,ий перекрытие соседних участков кольцевого шва в процессе сварки, часть направляюш,их роликов установлена с возможностью враш;еиия на подвижном диске, а другая часть роликов жестко закреплена на неподвижном диске, при этом оба диска размеш,ены между рядами жимков.

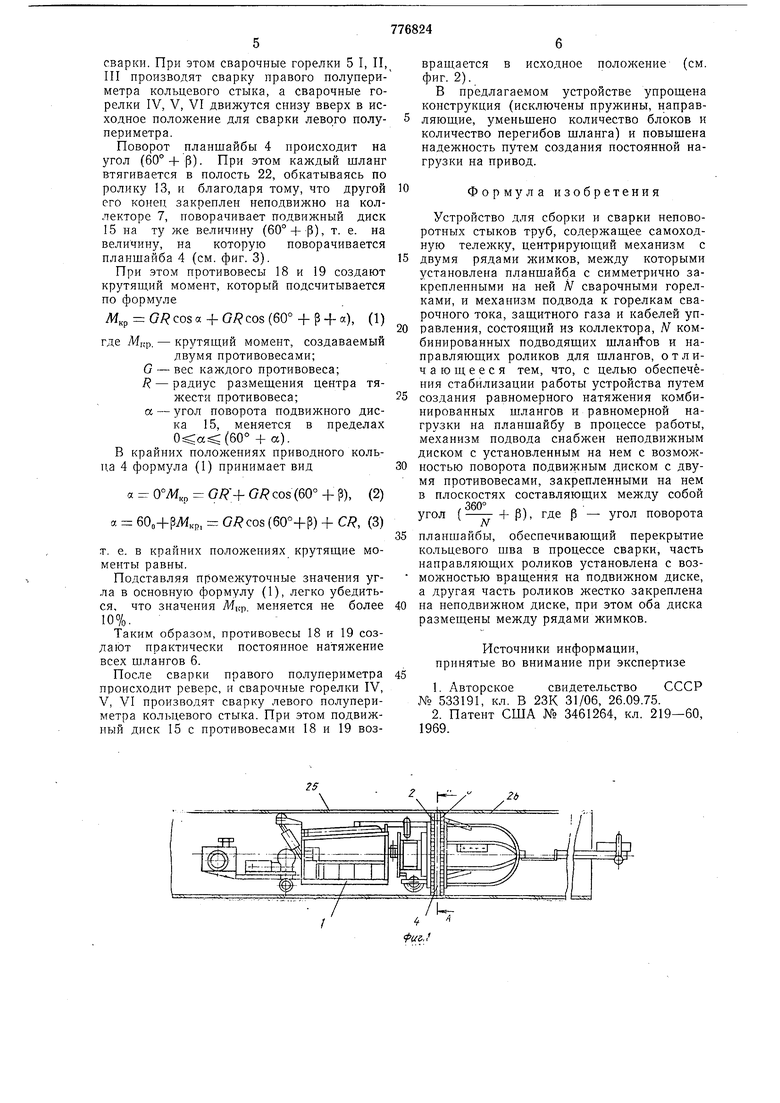

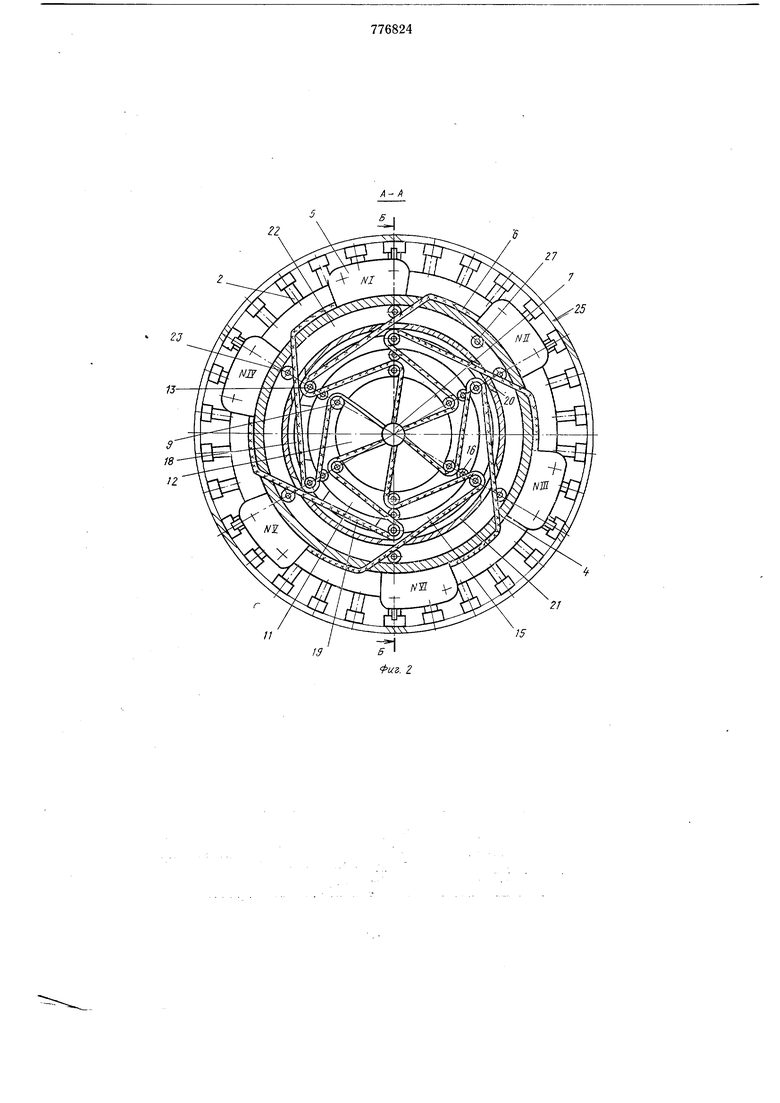

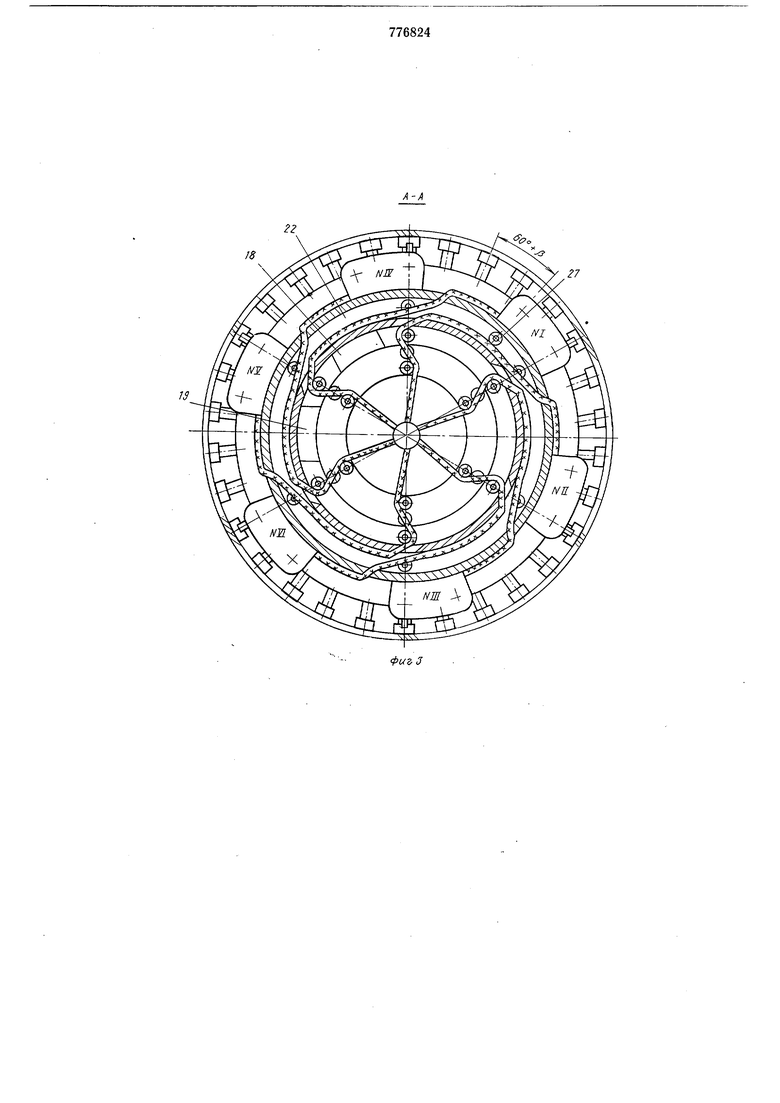

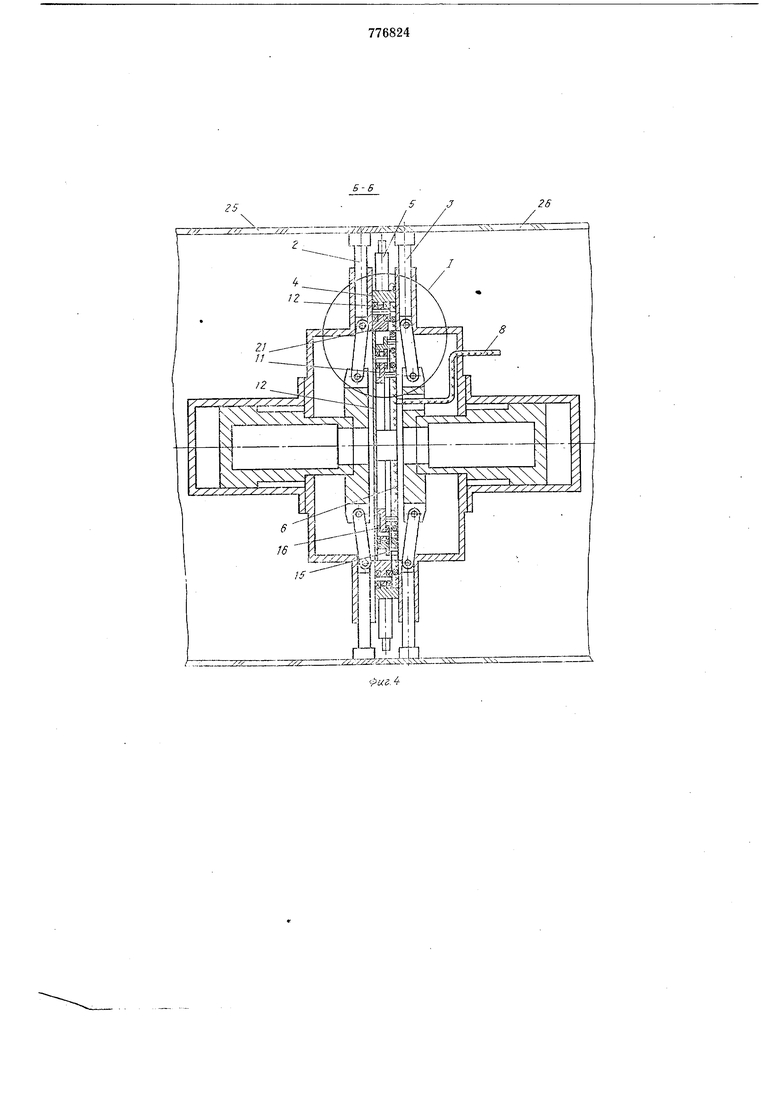

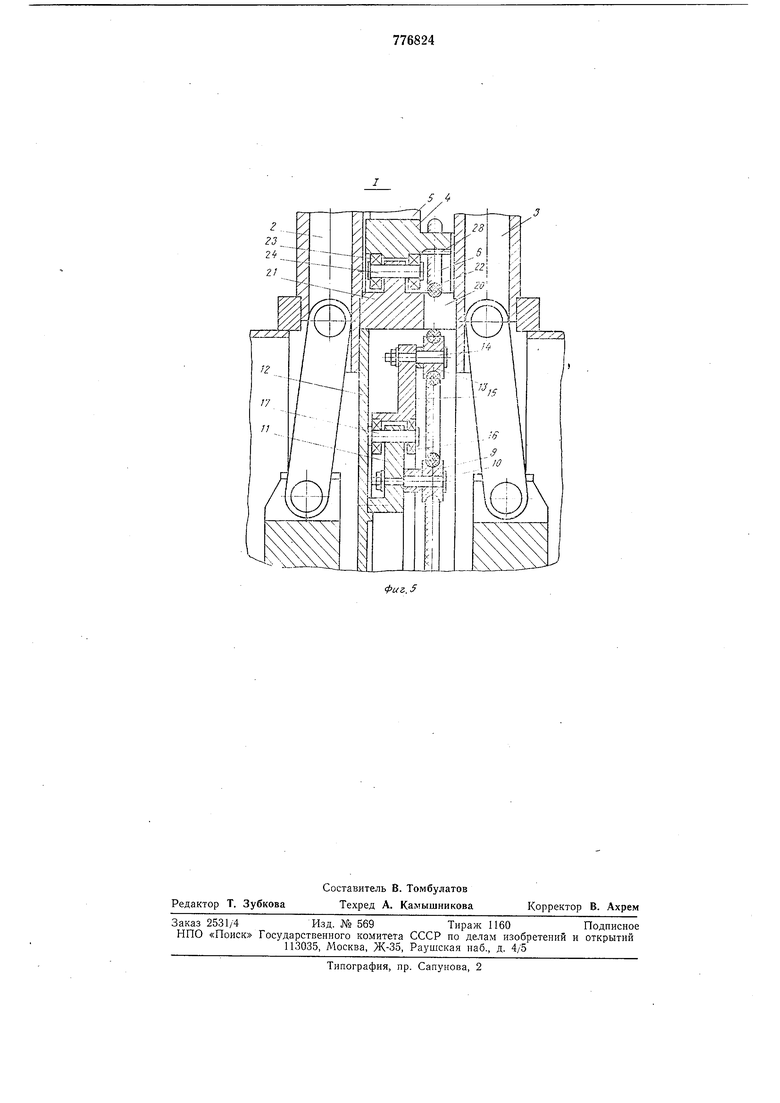

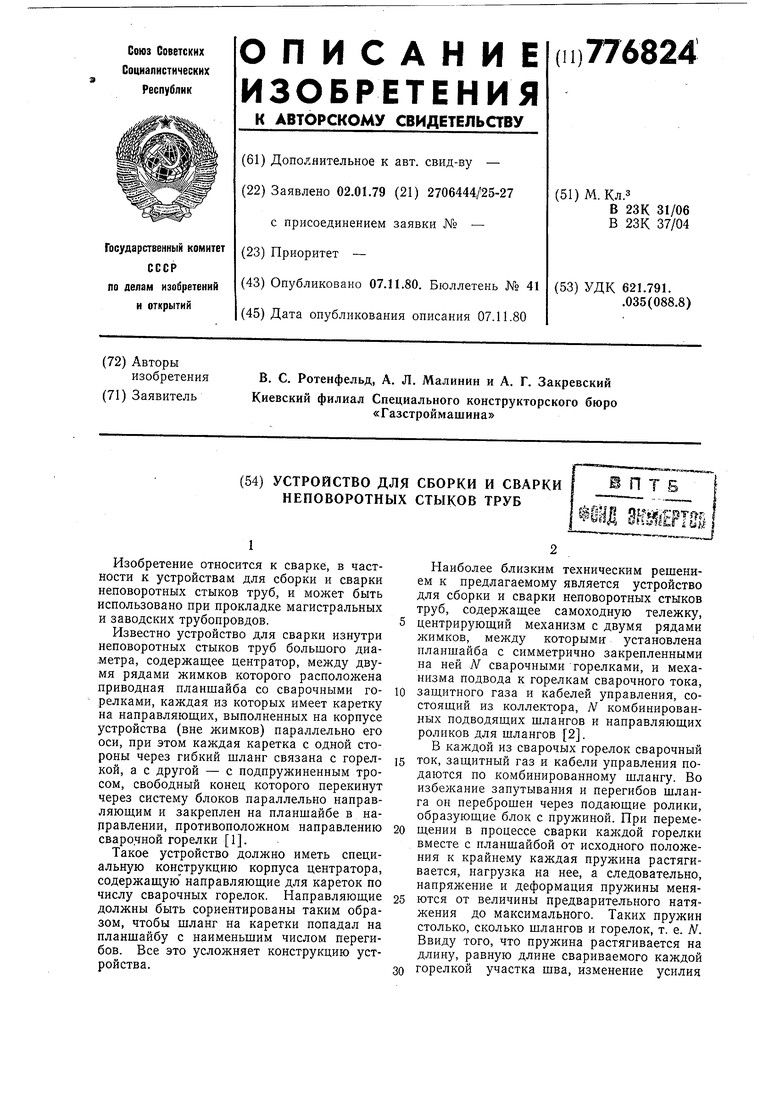

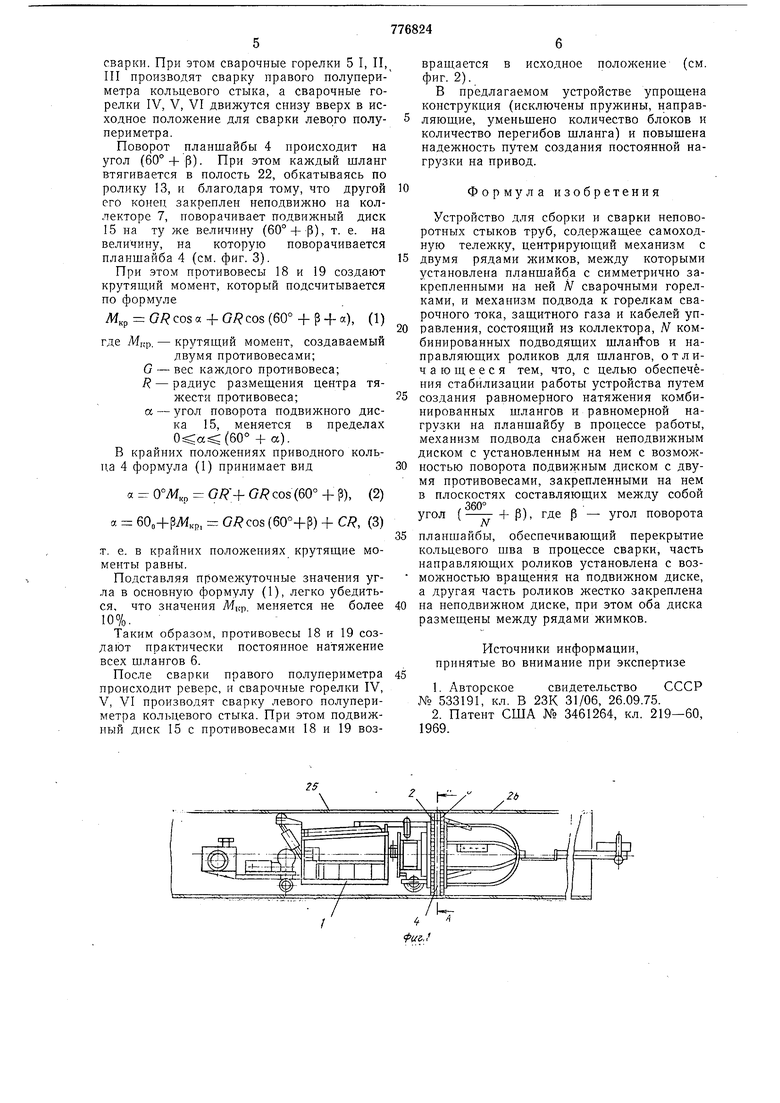

На фиг. 1 изображено предлагаемое устройство для сборки и сварки неповоротных стыков труб, обший вид; на фиг. 2 - раз.рез А-А на фиг. 1 с размеш,ением комбинированных шлангов в исходном положении перед началом цикла сварки; на фиг.

3- то же, с размещением комбинированных шлангов в крайнем положении, когда прошла половина цикла и сварен правый .полупериметр кольцевого стыка; на фиг.

4- разрез Б-Б на фиг. 2, показывающий размещение подвижного и неподвижного диска со шлангами в полости внутри соединительного венца и ме)Кду жимками центратора; на фиг. 5 - узел I на фиг. 4 с элементами подвижного и неподвижного диска, направляющими роликами и комбинированными шлангами.

Устройство для сборки и сварки неповоротных стыков труб состоит из самоходной тележки 1 и центрирующего механизма с двумя рядами жимков 2 и 3, между которыми размещена планщайба 4 с Af равнорасположенными по окружности сварочными., гбрелкамй 5, и 1иехайизма подвода к горелкам сварочного тока, защитного газа и кабейёй управления. На фиг. 2 и фиг. 3 показан частный случай с шестью сварочными горелками от I до VI.. Механизм подвода содержит комбинированные подводящие шланги 6, коллектор 7, направляющи-е ролики и подвижный и неподвижный диски. К

каждой горелке 5 подходит комбинированный шланг 6.

Другой конец шланга закреплен в коллекторе 7, к которому общее питание подводится комбинированным шлангом 8 наиболее простым путем.

На пути от коллектора 7 до сварочных горелок 5 каждый комбинированный щланг 6 огибает неподвижный ролик 9, ось 10 которого закреплена на неподвижном диске

И, cMoHTWpOBMHOiM на заглушке 12. Далее комбинированный шланг 8 огибает подвижный ролик 13, ось 14 которого закреплена на подвижном диске 15, который с возможностью поворота установлен на роликах 16, размещенных на оси 17, которая закреплена на неподвижном диске 11.

На горизонтальной оси подвижного Диска 15 размещен противовес 18, а через угол

QfiO

( -- + р) от него - противовес 19, где

Л

/V - количество сварочных горелок, р - угол поворота планщайбы, обеспечивающий перекрытие соседних участков кольцевого шва в процессе сварки.

После выхода с подвижного ролика 13 щланг 6 через паз 20 соединительного венца 21 проходит Через полость 22 на планшайбу 4 и подключается к сварочной горелке 5.

Планщайба 4 размещается на роликах 23, ось 24 которых крепится на соединительном венце 21.

Соединительный венец 21 служит для жесткой связи ряда жимков 2 с рядом жимков 3, которые совмещают кромку трубы 25 с кромкой трубы 26. В венце 21 имеются пазы 20 дЛя прохода шлайгов 6.

Конфигурация профилей планшайбы 4 и венца 21 такова, Что они образуют кольцевую полость 22 Для укладывания шлангов 6 при движении сварочных горелок из исходного в крайнее положение.

Привод планшайбы 4 на чертежах детально йё Показан, Так как это известная

конструкция. Обычно приводная шестерня 27 входит во внутреннее зацепление с зубчатым венцом 28 (сТм. фиг. 5) планшайбы 4. Сама прШоднаЯ шестерня 27 разМеЩеНа на валу, который проходит Между жимками 3

и прйтводится во Вращение элеКТроприводом, размещенным вне корпуса жимков.

Устройство работает следующим образом. Приводная шестерня 27 начинает поворачиВаТь планшайбу 4 по часовой стрелке со скоростью, соответствующей скорости

сварки. При этом сварочные горелки 5 I, II, III производят сварку правого полупериметра кольцевого стыка, а сварочные горелки IV, V, VI движутся снизу вверх в исходное положение для сварки левого полупериметра.

Поворот планшайбы 4 происходит на угол (60°+р). При этом каждый шланг втягивается в полость 22, обкатываясь по ролику 13, и благодаря тому, что другой его конец закреплен неподвижно на коллекторе 7, поворачивает подвижный диск 15 на ту же величину (60°+ р), т. е. на величину, на которую поворачивается планшайба 4 (см. фиг. 3).

При этом противовесы 18 и 19 создают крутящий момент, который подсчитывается но формуле

+ (60°-f р + я), (1)

где Мкр, - крутящий момент, создаваемый

двумя противовесами; G - вес каждого противовеса; R - радиус размещения центра тяжести цротивовеса; а - угол поворота подвижного диска 15, меняется в пределах (бО° + а).

В крайних положениях приводного кольп,а 4 формула (1) принимает вид

ос г ОЖр GR cos (60° + р), (2)

а бо„+рЖкр, (бо°+р) + с;, (3)

т. е. в крайних положениях крутящие моменты равны.

Подставляя промежуточные значения угла в основную формулу (1), легко убедиться, что значения ЛГь-р меняется не более 10%.

Таким образом, противовесы 18 и 19 создают практически постоянное натяжение всех шлангов 6.

После сварки правого полупериметра происходит реверс, и сварочные горелки IV, V, VI производят сварку левого полупериметра кольцевого стыка. При этом подвижный диск 15 с противовесами 18 и 19 возвращается в исходное полол ение (см. фиг. 2).

В предлагаемом устройстве упрощена конструкция (исключены пружины, нанравляющие, уменьшено количество блоков и количество перегибов шланга) и повышена надежность путем создания постоянной нагрузки на привод.

Формула изобретения

Устройство для сборки и сварки неповоротных стыков труб, содержащее самоходную тележку, центрирующий механизм с

двумя рядами жимков, между которыми установлена планшайба с симметрично закрепленными на ней Л сварочными горелками, и механизм подвода к горелкам сварочного тока, защитного газа и кабелей управления, состоящий из коллектора, N комбинированных подводящих шлангов и направляющих роликов для шлангов, отличающееся тем, что, с целью обеспечения стабилизации работы устройства путем

создания равномерного натяжения комбинированных шлангов и равномерной нагрузки на нланщайбу в процессе работы, механизм подвода снабжен неподвижным диском с установленным на нем с возмол ностью поворота подвижным диском с двумя противовесами, закрепленными на нем в плоскостях составляющих между собой

360° угол (h Р), где р - угол поворота

планшайбы, обеспечивающий перекрытие

кольцевого шва в процессе сварки, часть

направляющих роликов установлена с возможностью вращения на подвижном диске,

а другая часть роликов жестко закреплена

на неподвижном диске, при этом оба диска размещены между рядами жнмков.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 533191, кл. В 23К 31/06, 26.09.75.

2.Патент США № 3461264, кл. 219-60, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИБЛИО ГЕНА | 1971 |

|

SU299316A1 |

| Устройство для сварки неповоротных стыков труб | 1983 |

|

SU1098727A1 |

| Устройство для автоматической сварки криволинейных элементов | 1982 |

|

SU1041252A1 |

| Устройство для сварки неповоротных стыков труб | 1976 |

|

SU648365A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1971 |

|

SU298450A1 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU722710A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1967 |

|

SU202408A1 |

| УСТРОЙСТВО для СВАРКИ НЕПОВОРОТНЫХ стыков | 1970 |

|

SU271696A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2624577C2 |

27

25

2Г

15

/8

27

Авторы

Даты

1980-11-07—Публикация

1979-01-02—Подача