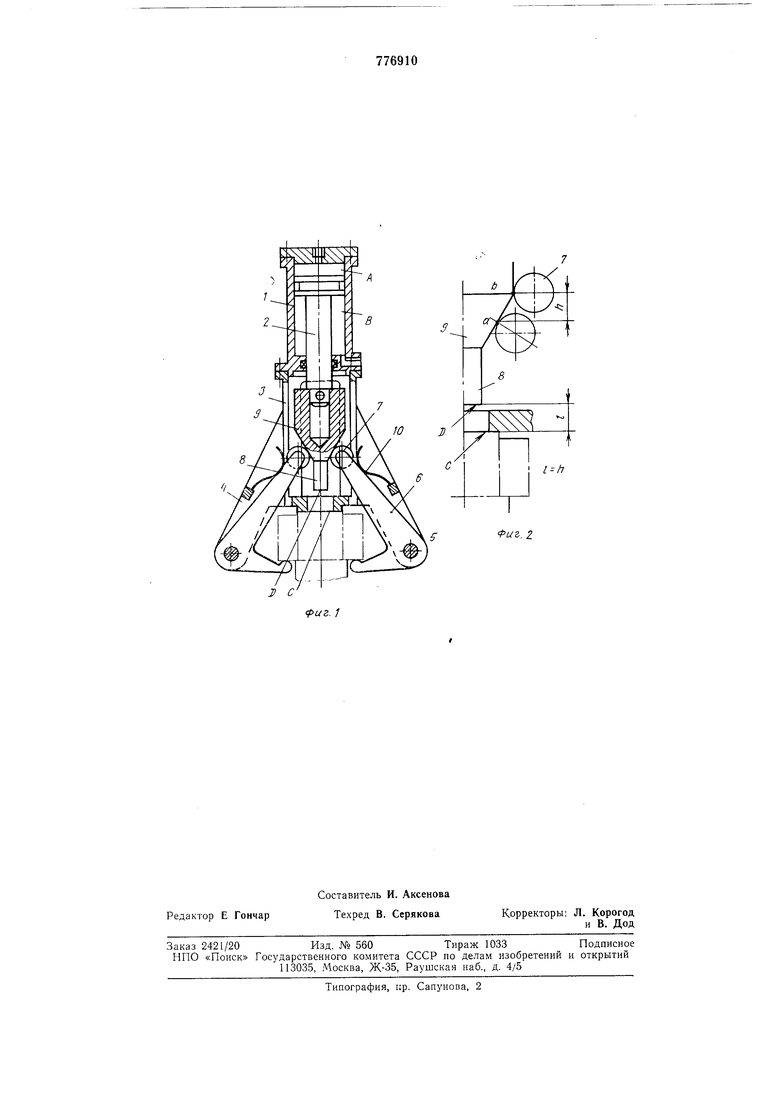

Съемник содержит (см. фиг. 1) корпус, состоящий из цилиндра 1 с размещенным в нем щток-порщнем 2 и полого, облегченного переходника 3 с лапами 4, на которых посредством осей 5 установлены двуплечие рычаги 6 захвата, на свободных концах которых щарнирно установлены ролики 7, толкатель 8 с клиновидным усилителем 9, закрепленный на конце штокпоршня 2, пружину 10, пусковой механизм (на чертеже не показан).

Гидроцилиндр 1 имеет полость А для рабочего хода и полость В для холостого хода.

Переходник 3 корпуса имеет торец Cj являющийся упорным в процессе предварительного сдвига распрессовываемых деталей (например, вал-щестерня). Толкатель 8 имеет торец Д служащий в качестве упорного при последующей распрессовке.

Рабочий ход клиновидного усилителя 9 ограничен точками «а и «Ь клина, которые расположены одна от другой на высоте h (см. фиг. 2). Упорные торцы С корпуса н D толкателя расположены один относительно другого на расстоянии /, равном рабочей высоте h клиновидного усилителя.

Гидравлический съемник работает следующим образом. Подлежащие распрессовке детали (вал-щестерня) заводятся между рычагами 6 захвата и торцом С корпуса до упора, фиксирующего совмещение оси вала с осью толкателя 8 (упор на чертеже не показан). Подачей масла под давлением в полость Л цилиндра 1 посредством пускового механизма шток-яорщень 2, перемещаясь относительно цилиндра 1, клиновидным: усилителем 9 раздвигает рычаги б захвата, которые, поворачиваясь на осях 5, производят начальный сдвиг распрессовываемых деталей. Поворот рычагов 6 захвата происходит, когда ролики 7 контактируют с участком «а - «Ь клиновидного усилителя 9. Когда ролики 7 совместятся с точкой «6, действие клиновидного усилителя прекращается, торец D толкателя 8 упирается в выпрессовываемый вал, а торец С

отрывается от него, после чего съёмник продолл ает распрессовку как обычный, при этом ролики 7 перекатываются по параллельным поверхностям, прилегающим к конусу клиновидного усилителя 9, и служат

для них в качестве опоры.

Переключением масла в полость В со сливом из полости А шток-порщень с толкателем быстро отходит назад, при этом рычаги 6 захвата прижимаются к толкателю 8 пружинами 10, обеспечивая зазор между торцом С корпуса и захватом, после чего спрессованная деталь легко вынимается из съемника.

Применение гидравлического съемника

за счет снижения его размеров уменьшает утомляемость рабочего, позволяет повысить производительность труда, снижает расход масла для заполнения полостей гидроцилиндра.

Формула изобретения

Гидравлический съемник, содержащий цилиндрический корпус, размещенные в нем щток-порщень, захваты и закрепленный

на конце щтока-поршня толкатель с клиновидным усилителем, взаимодействующий с захватами, отличающийся тем, что, с целью уменьщения габаритов и увеличения тягового усилия в начале распрессовки,

расстояние от упорного торца толкателя до торца корпуса, предназначенного для упора в вьшрессовываемую деталь, рабочей высоте клиновидного усилителя. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 210763, кл. В 25В 27/02, 1966.

2.Авторское свидетельство СССР № 223649, кл. В 25В 27/02, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ СЪЕМНИК | 1996 |

|

RU2130376C1 |

| ГИДРАВЛИЧЕСКИЙ СЪЕМНИК | 1996 |

|

RU2130377C1 |

| Устройство для сборки деталей запрессовкой | 1984 |

|

SU1269962A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ РАСПРЕССОВКИ И ЗАПРЕССОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ И УЗЛОВ | 2008 |

|

RU2394684C2 |

| Съемник | 1989 |

|

SU1701513A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ РАЗМЕРОВ БАЛЛОНОВ ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК | 1971 |

|

SU296173A1 |

| Агрегат для прессования изделий | 1956 |

|

SU110963A1 |

| Устройство для сборки деталей типа вал-втулка | 1974 |

|

SU516499A1 |

| Внутренний центратор для сборки труб и деталей трубопроводов под сварку | 1975 |

|

SU616097A1 |

| СЪЕМНИК | 1992 |

|

RU2050252C1 |

Авторы

Даты

1980-11-07—Публикация

1978-10-09—Подача