1

Изобретение относится к резиновой промышленности, в частности к разработке регенерируемой смеси. Оно может быть использовано при получении шинного регенерата, а также регенерата из резин на основе бутадиеннитрильного и хлоропренового каучуков.

Известна регенерируемая смесь, включаюш,ая измельченную резину на основе непредельного каучука и мягчитель, например сосновую смолу 1.

Данная смесь обладает неудовлетворительными технологическими свойствами, а регенерат из нее - неудовлетворительными пласто-эластическими и физико-механическими свойствами.

Цель изобретения состоит в улучшении технологических свойств известной регенерируемой смеси и в улучшении пласто-эластических и физико-механических свойств регенерата из нее.

Поставленная цель достигается тем, что регенерируемая резиновая смесь, включаюшая измельченную резину на основе непредельного каучука и мягчитель регенерации, в качестве последнего содержит термообработанные отходы производства диметилового эфира терефталевой кислоты (ДМТ), состоящие из дифенилтрикарбоновой кислоты и ее триметилового эфира, 3, 4-бензокумариндикарбоновой кислоты и ее диметилового эфира, дифенилдикарбоновых кислот и их диметиловых эфиров, фталевой смолы, терефталевой кислоты и монометил5 терефталата, диметилового эфира терефталевой кислоты, диметилового эфира изофталевой кислоты, п-толуиловой кислоты, метилового эфира я-толуиловой кислоты, ft-формилбензойной кислоты, метилового

10 зфира бензойной кислоты и неидентифицированных веш:еств в соотношении соответственно 5-15 : 10-15 : 20-25 : 15-25 : : 2-3 : 8-10 : 0,1 - 10 : 1-2 : 2-5 : 7-8 : : 0,2-0,5 : 1-3 с температурой размягчения 35-90°С и компоненты смеси взяты в следующих количествах, мае. ч.:

Измельченная резинаЮО

Указанный мягчитель7,5-30

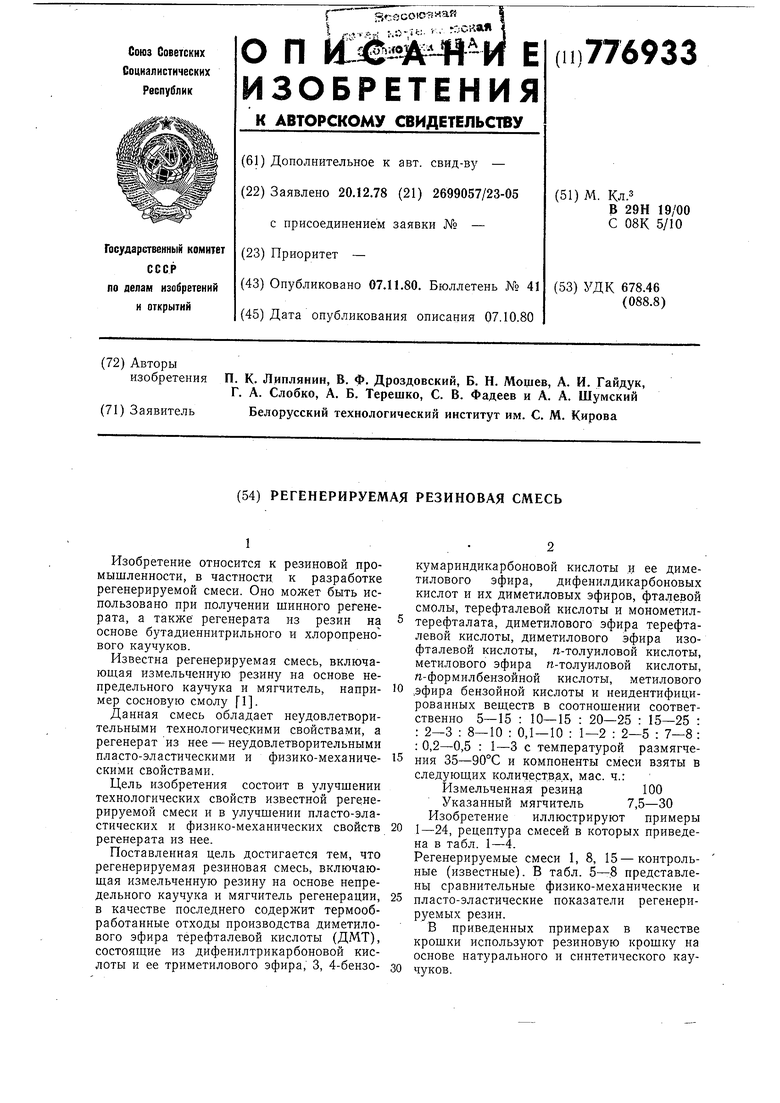

Изобретение иллюстрируют примеры

20 1-24, рецептура смесей в которых приведена в табл. 1-4.

Регенерируемые смеси 1, 8, 15-контрольные (известные). В табл. 5-8 представлены сравнительные физико-механические и

25 пласто-эластические показатели регенерируемых резин.

В приведенных примерах в качестве крошки используют резиновую крошку на основе натурального и синтетического кау30 чуков.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Регенерируемая резиновая смесь | 1974 |

|

SU514862A1 |

| Способ получения девулканизата для резин на основе цис-изопренового каучука | 1986 |

|

SU1458364A1 |

| Композиция для полученияРЕгЕНЕРАТА | 1979 |

|

SU821460A1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИН НА ОСНОВЕ ХЛОРОПРЕНОВОГО И БУТАДИЕННИТРИЛЬНОГО КАУЧУКОВ | 1971 |

|

SU424865A1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061710C1 |

| Регенерируемая резиновая смесь | 1980 |

|

SU872290A1 |

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| Регенерируемая смесь | 1977 |

|

SU679602A1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИН НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ | 1972 |

|

SU428951A1 |

| РЕГЕНЕРАТ И РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ НА ЕГО ОСНОВЕ | 1983 |

|

SU1287554A1 |

Пример 1. Шинную резиновую крошку на основе непредельных каучуков общего назначения, измельченную до частиц 1,0- 1,5 мм, регенерируют в лабораторном автоклаве в водной среде при температуре 185±5°С в течение 5 ч.

Состав регенерируемой смеси, мае. ч.

Резиновая крошка на основе каучуков общего назначения100

Сосновая смола15

Затем проводят обезвоживание девулканизата, после чего девулканизат обрабатывают на лабораторных вальцах в течение 5-10 лшн.

Согласно ГОСТ 3350-68 на основе полученного регенератора изготавливают регенератную смесь следующего состава, мае. ч.:

регенерат 100; альтакс (дибензотиазолдисульфид) 0,9; белила цинковые 2,5; сера 1,5. Регенератную резиновую смесь изготавливают на лабораторных вальцах размером 160X320 мм с фрикцией 1 : 1,27, температурой валков 20-25°С и зазором между валками 0,75-1.00 мм. За 2 мин до снятия смеси с валков зазор увеличивают до 2 мм. Через 10 мин после загрузки регенерата смесь снимают в виде пластины, которую выдерживают на воздухе в течение 6 ч.

Регенератную смесь вулканизуют в вулканизационном прессе при температуре 143dhl°C в течение 15 мин.

Определение физико-механическнх показателей проводят но ГОСТ 270-64, подсчет результатов в соответствии с

Пример 8. Производственные отходы формования на основе бутадиеннитрильного каучука (СНК-26), измельченные до частиц размером 1,0-1,5 мм, регенерируют в лабораторном автоклаве в водной среде при температуре 185±5°С в течение 5 ч. Состав регенерируемой смеси, мае. ч.: Резиновая крощка на основе бутадиенннтрильного каучука100Сосновая смола 15 Активатор (Ы-фенил-М-изопронип-п-фенилендиамин)5

Затем проводят обезвоживание девулканизата, после чего девулканизат обрабатыБают на лабораторных вальцах в течение 5-10 мин.

На основе полученногд регенерата изготавлнд ют регенератнук) рмесь следующего

ГОСТ 269-66. Пласто-эластические показатели определяют но ГОСТ 415-75.

За величину мягкости (М) принимают высоту образца в миллиметрах под грузом 50±0,1 Н.

Массовая доля летучих веществ, массовая доля золы и массовая доля мягчителей определяется но ГОСТ 3350-68.

Результаты нснытаний представлены в табл. 5.

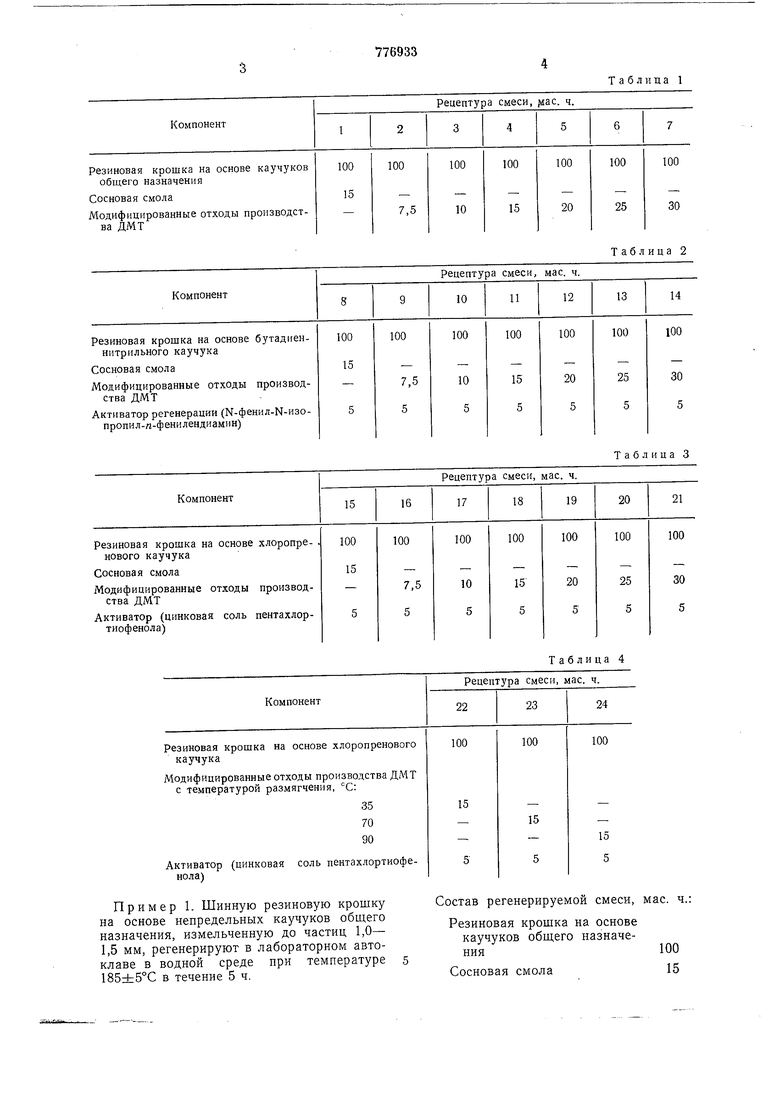

Примеры 2-7. Регенерацию резиновой крощки, изготовление и исследование регенератных резиновых смесей на основе каучуков общего назначения проводят в услоВИЯХ, описанных в примере 1, с использованием в качестве мягчителя модифицированных отходов производства ДМТ с температурой размягчения 70°С в количестве 7,5; 10; 15; 20: 25; 30 мае. ч. на 100 мае. ч. резиновой крошки соответственно.

В табл. 5 приведены сравнительные пласто-эластические, физико-механические н химические показатели шинного регенерата с использованием предлагаемого и контрольного мягчнтелей.

Таблица 5

состава, мае. ч.: регенерат 100; белила цинковые 1,9; сера 1,5; сульфенамнд БТ (N, Ы-деэтил-2-бензтиазолилсульфенамид) 0,6.

Изготовление, вулканизацию и исследование регенератных резиновых смесей проводят аналогично примерам 1-1.

Примеры 9-14. Регенерацию резиновой крощки проводят в условиях, описанных в примерах 1-8, с использованием в качестве мягчителя модифицированных отходов производства ДМТ с температурой размягчения 70°С в количестве 7,5; 10; 15; 20; 25; 30 мае. ч. на 100 мае. ч. резиновой крощки на основе . бутадиеннитрильного каучука соответственно.

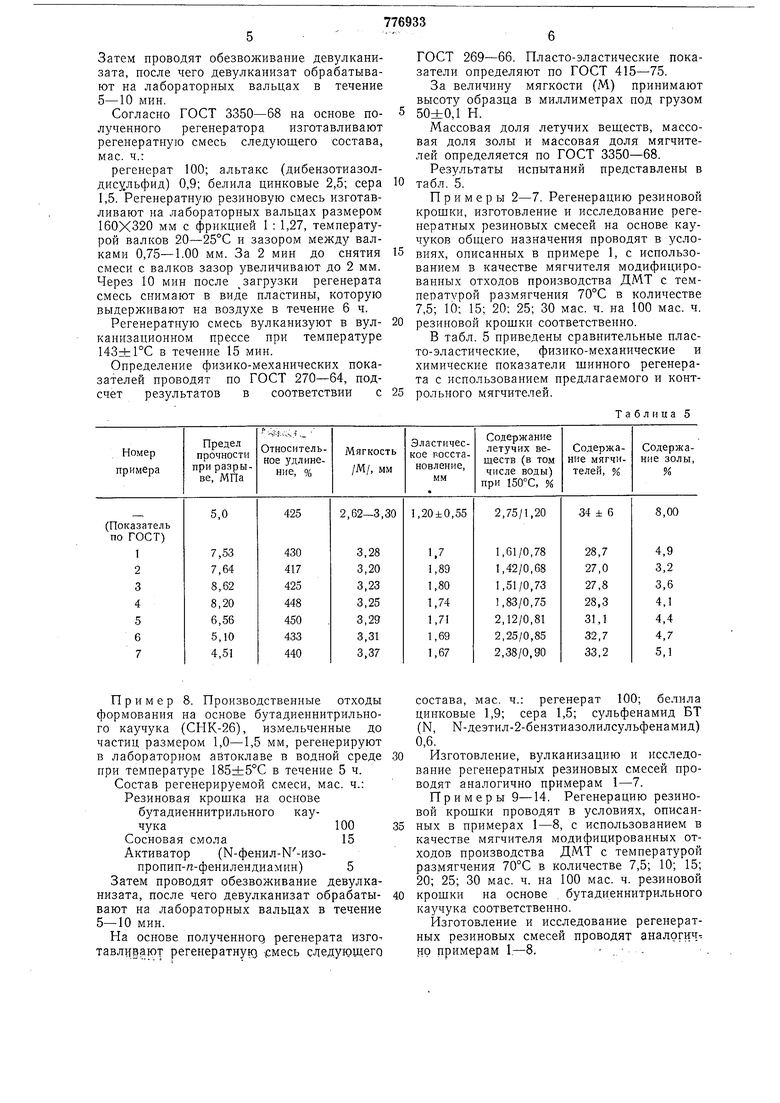

Изготовление и исследование регенератных резиновых смесей проводят аналогич HP примерам 1.-8. .. - В табл. 6 приведены сравнительные пласто-эластические и физико-механические показатели регенерата на основе бутадиенПример 15. Производственные отходы формования на основе 95 мае. ч. хлоропренового каучука (наирита КРА) и 5 мае. ч. СКМ.С-30 АРКМ-15, измельченные до частиц размерами 1,0-1,5 мм, регенерируют в лабораторном автоклаве в водной среде при температуре 185±5°С в течение 5 ч.

Состав регенерируемой смеси, мае. ч.: Резиновая крошка на основе

хлоропренового каучука100

Сосновая смола15

Активатор (цинковая соль

пентахлортиофенола)5

Затем проводят обезвоживание вулканизата, после чего девулканизат обрабатывают на лабораторных вальцах в течение 5- 10 мин.

На основе полученного регенерата изготавливают регенератную смесь следующего состава, мае. ч.: регенерат 100; стеариновая кислота 0,5; окись магния 3,0; белила цинковые 4,0; сера 1,5; каптакс (меркаптобензтиазол) 0,5; сульфенамид-БТ 1,0.

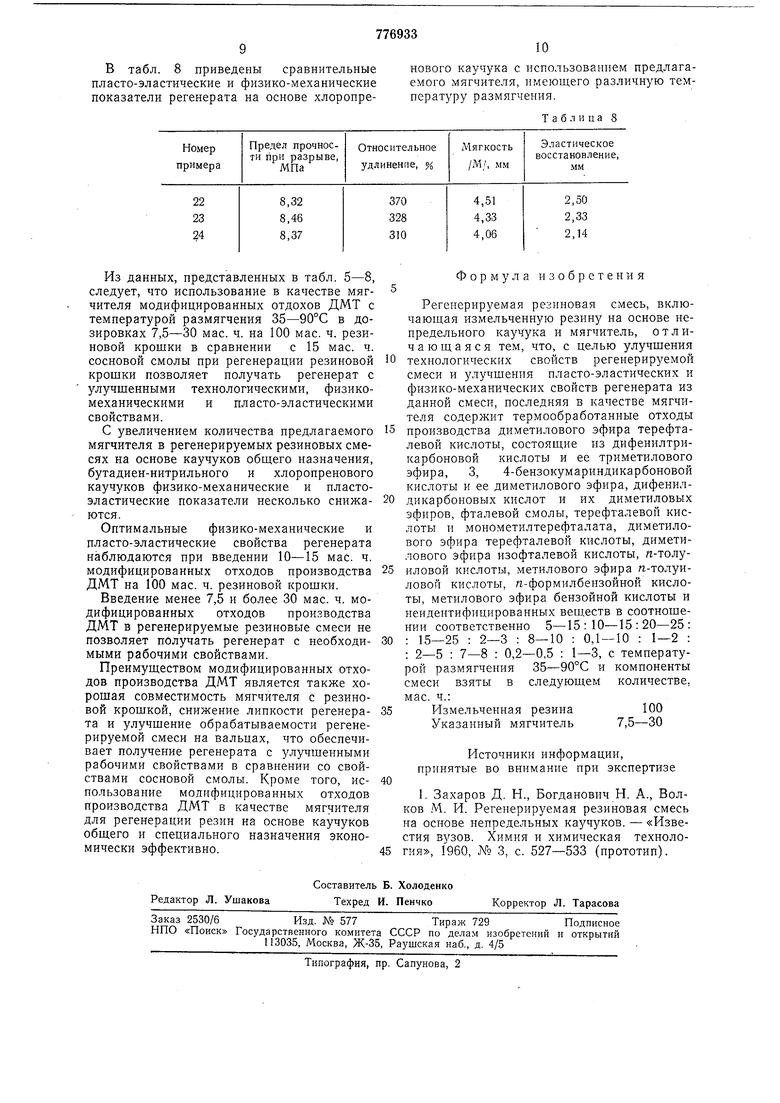

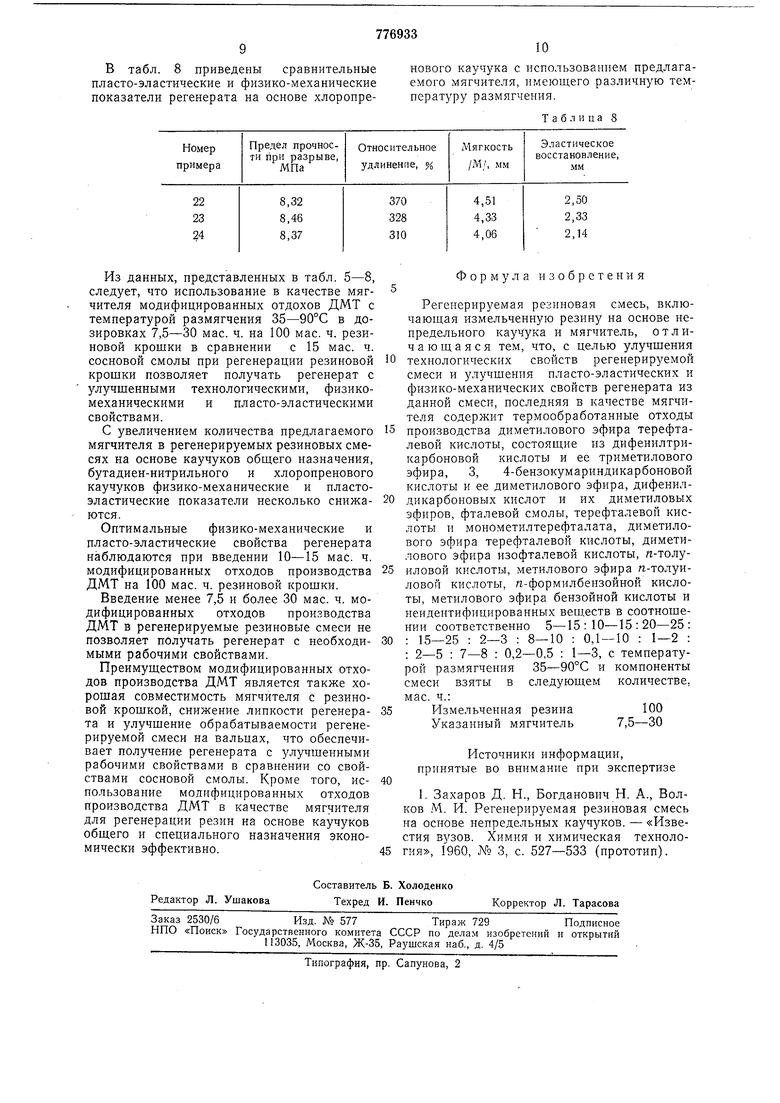

Изготовление и исследование регенератных резиновых смесей проводят аналогично примерам 1 -14. Примеры 22-24. Регенерацию резино-30 вой крошки проводят в условиях, описанных в примерах 1-21, с использованием в качестве мягчителя модифицированнь1х отходов производства ДМТ с различной темнитрильного каучука с предлагаемым контрольным мягчителями.

Таблица 6

Регенератную смесь вз лканизуют в вулканизационном прессе при температуре 161±1°С в течение 40 мин.

Результаты испытаний представлены в табл. 7.-.

Примеры 16-21. Регенерацию резиновой крошки на основе хлоропренового каучука проводят в условиях, описанных в примерах 1 -15, с использованием в качестве мягчителя модифицированных отходов производства ДМТ с температурой размягчения 70°С в количестве 7,5; 10; 15; 20; 25; 30 мае. ч. на 100 мае. ч. резиновой крошки соответетвепно.

Изготовление и исследование регенератных резиновых смесей проводят аналогично примерам 1 -15.

Вулканизацию регенератных резиновых смесей проводят в условиях, описанных в примере 15.

В табл. 7 приведены сравнительные пласто-эластические и физико-механические показатели регенерата на основе хлоропренового каучука с использованием предлагаемого и контрольного мягчителей.

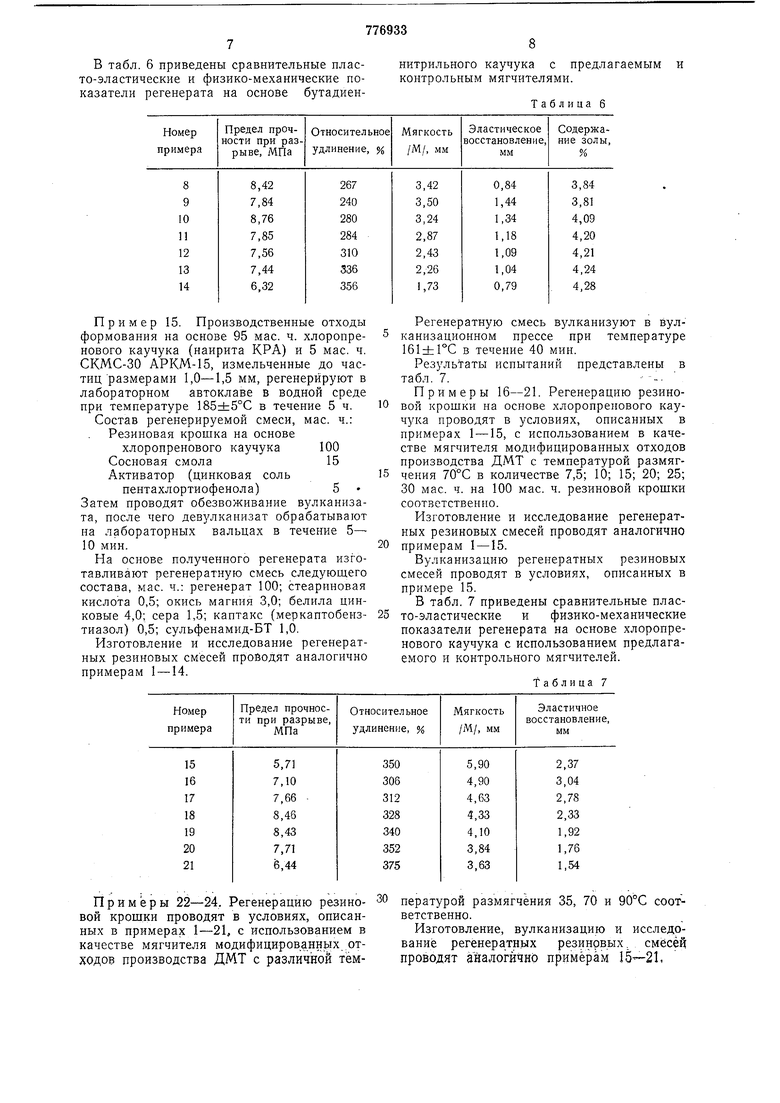

Таблица 7 пературой размягчения 35, 70 и 90°С соответственно. Изготовление, вулканизацию и исследованне регенератных резинрвых смесей; проводят аналогично примерам 15-21,

В табл. 8 приведены сравнительные пласто-эластические и физико-механические показатели регенерата на основе хлоропренового каучука с использованием предлагаемого мягчителя, имеюш,его различную температуру размягчения.

Т а б л и ц а 8

Авторы

Даты

1980-11-07—Публикация

1978-12-20—Подача