1

Изобретение относится к землеройным машинам, в частности к элеваторам, имеющим системы управления рабочим оборудованием.

Известно устройство для управления ра- 5 бочим оборудованием одноковшового гидравлического экскаватора для ведения планировочных работ, содержащее стрелу, рукоять, ковш, исполнительные гидроцилиндры, гидрорасиределители, рычаг с ползу- 10 ном, направляющие, датчик корректировки движения стрелы, датчики положения элементов рабочего оборудования, выполненные в виде двойного троса 1.

Недостатками этого устройства являются 15 его сложность, а также ограниченная точность выполнения прямолинейной траектории, определяемая ошибками, возникающими при работе следящего привода. К ним относятся ошибки, получаемые от зазоров 20 в шарнирных соединениях и преодоления сил инерции масс, приведенных к поршню исполнительных гидроцнлиндров. Немаловажным фактором является то, что во время зачистки грунта угол резания ковша 25 меняется в широких пределах, что ухудшает микроструктуру земляной поверхности и снижает качество выполняемых планировочных работ.

Наиболее близким техническим решением к данному изобретению является рабочее оборудование одноковшового экскаватора, включающее стрелу, рукоять с ковшом, многозвенный механизм привода ковша, гидрораспределители, гидроцилиндры привода, датчик положения ковша и гибкую тягу 2.

Датчики выполнены в виде блоков равного диаметра, связанных между собой двойным тросом, который охватывает нх рабочую поверхность с обеих сторон. Один из блоков, выполняющий роль датчика положения ковша, установлен на оси поворота ковша и жестко соединен с инм, другой блок свободно вращается на оси поворота рукояти, а третий установлен на оси пяты стрелы и через муфту сцепления и рычаг связан с гидрораспределителем управления ковша. Датчики положения элементов рабочего оборудования и гибкая тяга вьшолняют роль управляющей и обратной связи между рабочими органами и элел1ентамн их управления. Привод ковша в данном устройстве осуществляется четырехзвенным механизмом.

Поскольку в механизме такого типа существует много нромежуточных соединений (с наличием в них люфтов) от штока

исполнительного гидроцилиндра до датчика Аоложения ковша, а по мере работы зазоры в этих соединениях увеличиваются, этот фактор существенно влияет на точность работы и устойчивость автоматической системы управления ковшом экскаватора. Суммируясь, зазоры могут достигать значительной величииы и способствовать возникновению автоколебаний. Колебания ковша отрицательно сказываются на качестве планируемой поверхности, точности его заданной траектории.

При этом установка датчика на оси поворота ковша при работе в грунте приводит к быстрому изнашиванию гибкой тяги и блока, вынолняюшего роль датчика положения ковша. Имеет место соскакивание гибкого элемента с направляющих блока при попадаиии в его ручьи твердых предметов, а также ослабление натяжеиия гибкого элемента.

Целью изобретения является повышение качества планируемой поверхности грунта путем уменьшения влияния люфтов и износа.

Эта цель достигается тем, что рабочее оборудование одноковшового экскаватора, включающее стрелу, рукоять с ковшом, многозвенный механизм привода ковша, гидрораспределнтели, гидроцилиндры привода, датчик полол епия ковша и гибкую тягу, снабжено установленным на стреле натяжным приспособлением, связанным с концом гибкой тяги, при этом датчик положения ковща выполнен в виде кулачка, соединенного с другим концом гибкой тяги и установленного жестко на звене многозвенного механизма привода ковша.

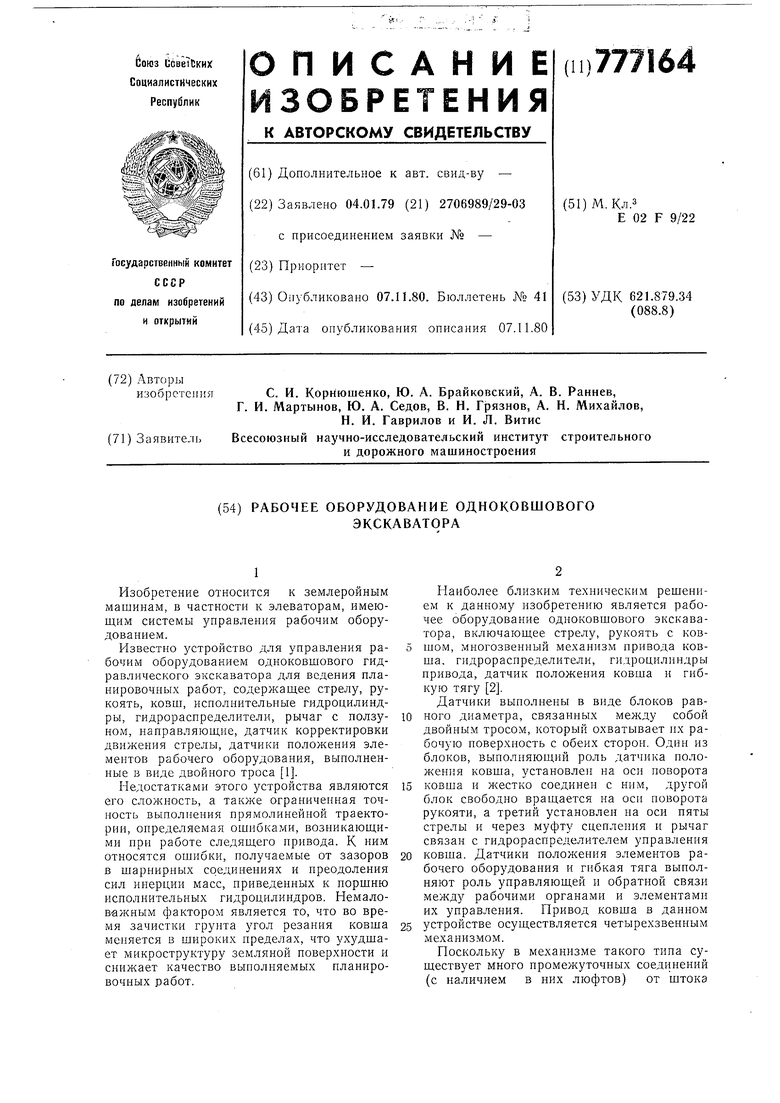

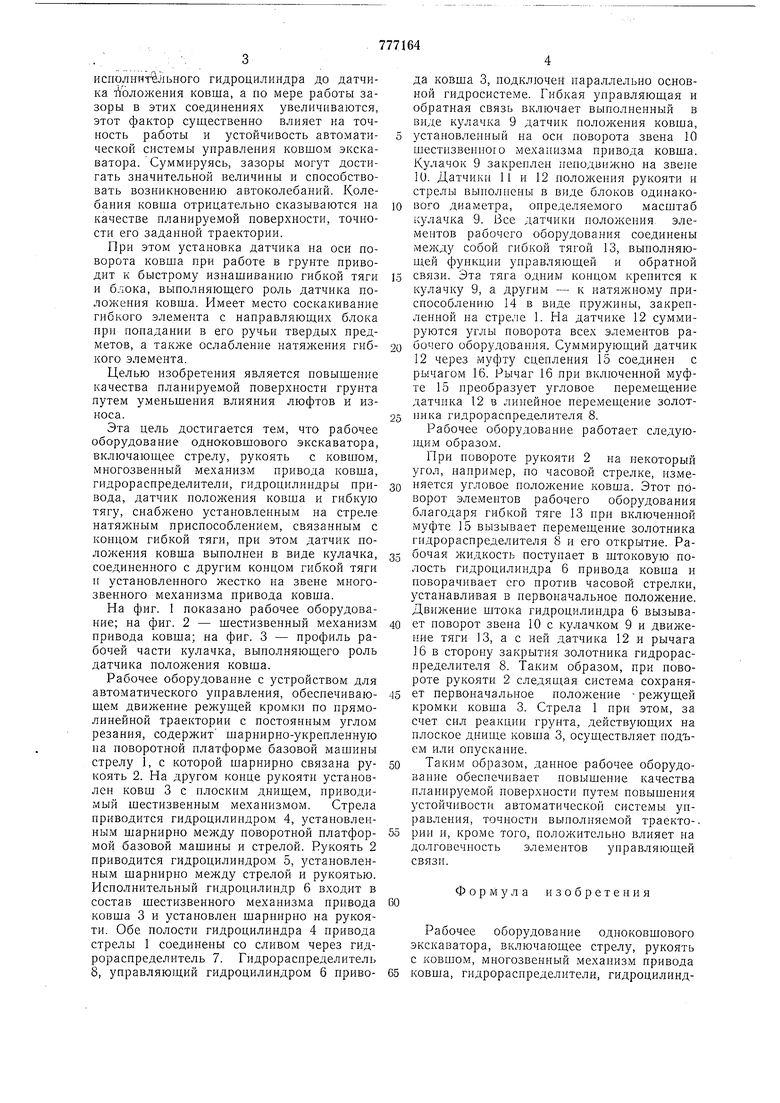

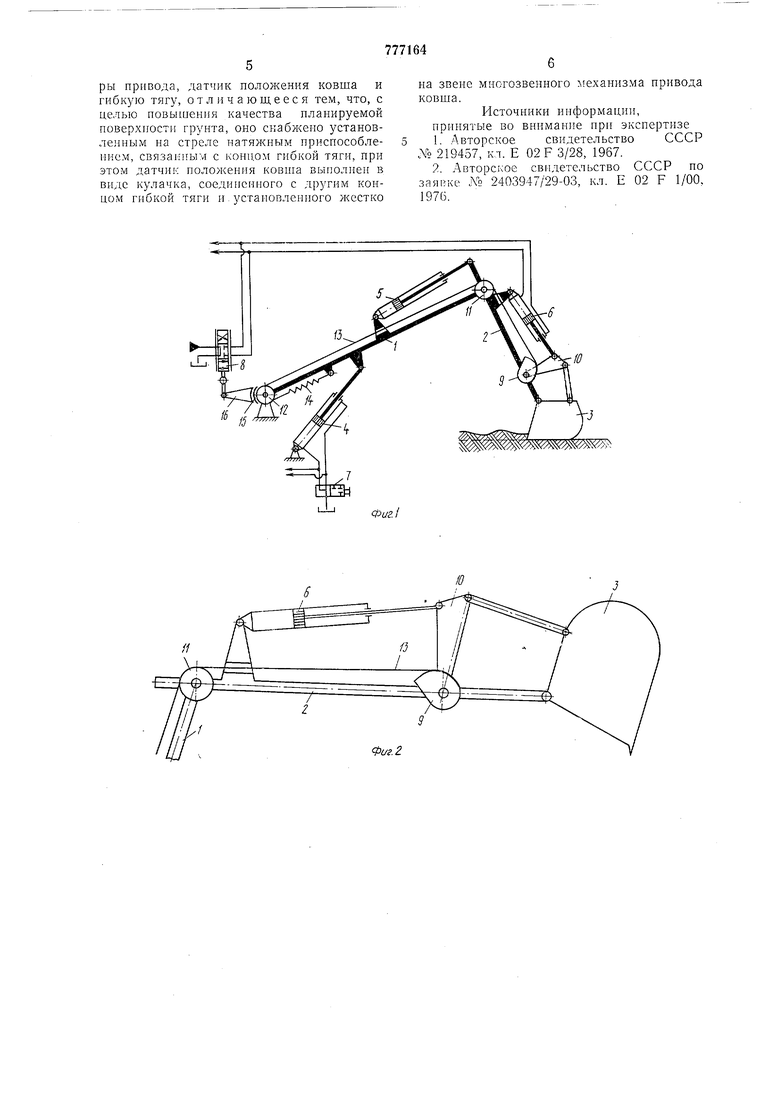

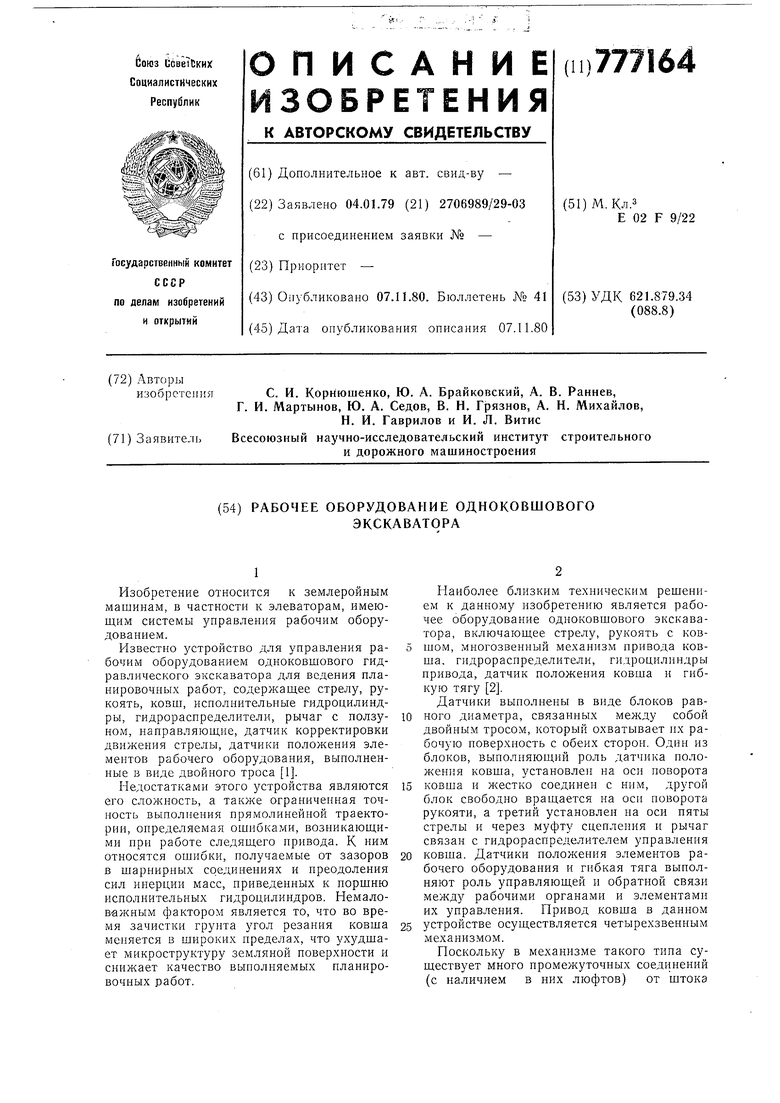

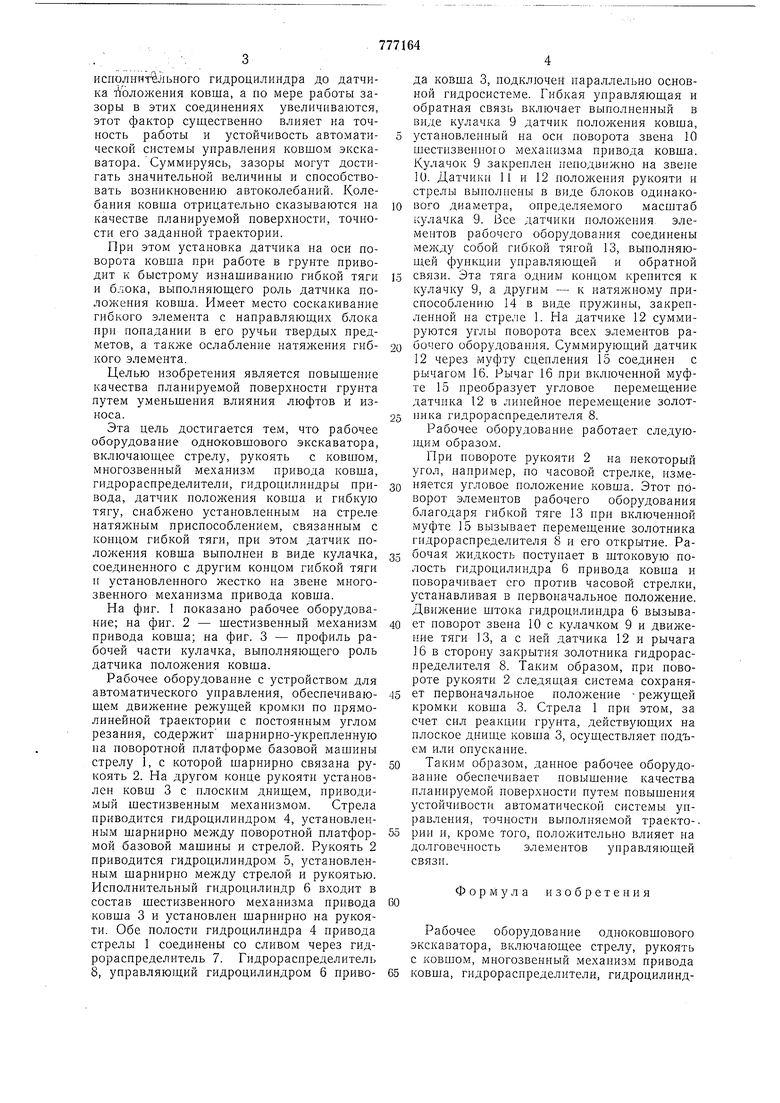

На фнг. 1 показано рабочее оборудование; на фиг. 2 - шестизвенный механизм привода ковша; на фиг. 3 - профиль рабочей части кулачка, вьшолняющего роль датчика положения ковша.

Рабочее оборудование с устройством для автоматического управления, обеспечивающем движение режущей кромки но прямолинейной траектории с постоянным углом резания, содержит щарнирно-укрепленную на поворотной нлатформе базовой машины стрелу 1, с которой щариирно связана рукоять 2. На другом конце рукояти установлен ковш 3 с нлоским днищем, нриводимый шестизвенным механизмом. Стрела приводится гидроцилиндром 4, установленным шарнирно поворотной платформой базовой машины п стрелой. Рукоять 2 приводится гидроцилиндром 5, установленным шарнирно между стрелой и рукоятью. Исполнительный гидроцнлиндр 6 входит в состав шестизвенного механизма привода ковша 3 и установлен шарнирно на рукояти. Обе полости гидроцилиндра 4 привода стрелы 1 соединены со сливом через гпдрораснределитель 7. Гидрораснределитель 8, управляющий гндроцилнндром 6 привода ковша 3, подключен параллельно основной гидросистеме. Гибкая управляющая и обратная связь включает выполпенный в виде кулачка 9 датчик положения ковща,

установленный на оси поворота звена 10 щестизвениого механизма привода ковша. Кулачок 9 закреплен неподвижно на звене 10. Датчики И и 12 ноложения рукояти и стрелы выполнены в виде блоков одинакового диаметра, определяемого масштаб кулачка 9. Все датчики иоложеиия. элементов рабочего оборудования соединены между собой гибкой тягой 13, выполняющей фзнкции унравляюшей и обратной

связи. Эта тяга одним концом кренится к кулачку 9, а другим - к иатяжиому приспособлению 14 в виде пружниы, закрепленной на стреле 1. На датчике 12 суммируются углы поворота всех элементов рабочего оборудования. Суммирующий датчик 12 через муфту сцепления 15 соединен с рычагом 16. Рычаг 16 при включеииой муфте 15 преобразует угловое перемещение датчика 12 в линейное перемещение золотпика гидрораспределителя 8.

Рабочее оборудование работает следуюид,им образом.

При иовороте рукояти 2 на некоторый угол, например, по часовой стрелке, измеияется угловое полол ение ковща. Этот поворот элемептов рабочего оборудования благодаря гибкой тяге 13 при включенной муфте 15 вызывает перемещение золотника гидрораспределителя 8 и его открытие. Рабочая жидкость ностуиает в щтоковую полость гидроцилиндра 6 привода ковща и поворачивает его против часовой стрелки, устанавливая в первоначальное положение. Движение щтока гндроцилиндра 6 вызывает новорот звена 10 с кулачком 9 и движение тяги 13, а с ней датчика 12 и рычага 16 в сторону закрытия золотника гидрораспределителя 8. Таким образом, при иовороте рукояти 2 следящая система сохраняет первоначальное положение режущей кромки ковша 3. Стрела 1 при этом, за счет сил реакции грунта, действзющих на плоское динще ковща 3, осуществляет нодъем или опускание.

Таким образом, данное рабочее оборудование обеспечивает повышение качества планируемой поверхности путем повышения устойчивости автоматической системы унравления, точности выполняемой траекто-.

рнн н, кроме того, положительно влияет на долговечность эле.ментов управляющей связи.

Форму оЧ а изобретения

Рабочее оборудование одноковшового

экскаватора, включающее стрелу, рукоять

с ковшом, многозвенный механизм привода

65 ковша, гидрораспределители, гидроцилиндры привода, датчик положения ковша и гибкую тягу, отличающееся тем, что, с целью повышеиик качества планируемой иоверхиости груита, оно снабжено установленным на стреле натяжным присиособлеиисм, связанным с конн.ом гибкой тяги, прн этом датчик положения ковша выполнен в виде кулачка, соединенного с другим конном гибкой тяги н-устаиовленного жестко

на звене многозвенного механизма привода ковша.

Источники ннформацнн, прннятые во внимание нрн экспертнзе

1.Авторское свидетельство СССР 219457, кл. Е 02 F 3/28, 1967.

2.Авторское свидетельство СССР по заявке Л 2403947/29-03, кл. Е 02 F 1/00. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ копания одноковшовым гидравлическим экскаватором и одноковшовый гидравлический экскаватор | 1982 |

|

SU1016433A1 |

| Гидропривод экскаватора | 1981 |

|

SU1028792A1 |

| Механизм управления гидравлическим экскаватором | 1982 |

|

SU1027352A1 |

| Рабочее оборудование одноковшового экскаватора | 1980 |

|

SU1102860A1 |

| Способ копания одноковшовым экскаватором и устройство для его осуществления | 1976 |

|

SU749988A1 |

| Гидропривод рабочего оборудования одноковшового экскаватора | 1982 |

|

SU1134679A1 |

| Рабочее оборудование одноковшового экскаватора | 1975 |

|

SU692941A1 |

| Рабочее оборудование гидравлического экскаватора | 1984 |

|

SU1173011A1 |

| Рабочее оборудование одноковшового экскаватора | 1982 |

|

SU1027338A1 |

| Рабочее оборудование экскаватора обратная лопата | 1977 |

|

SU751912A1 |

Ю

Фиг.1

Авторы

Даты

1980-11-07—Публикация

1979-01-04—Подача