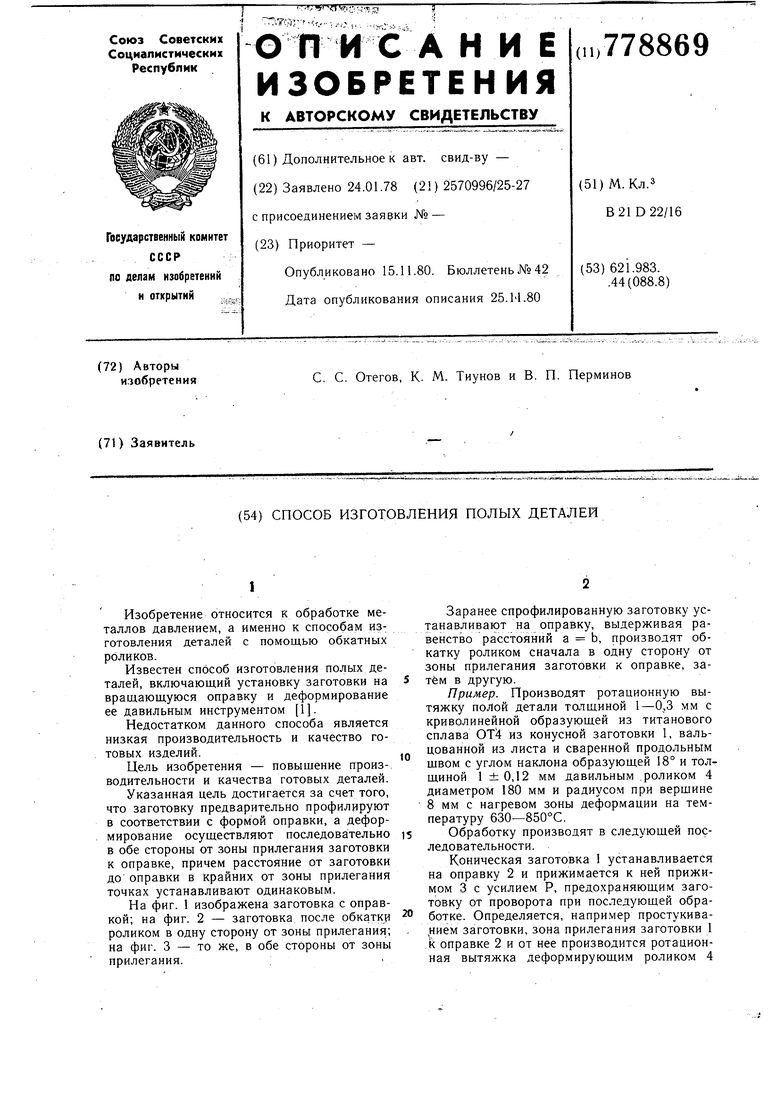

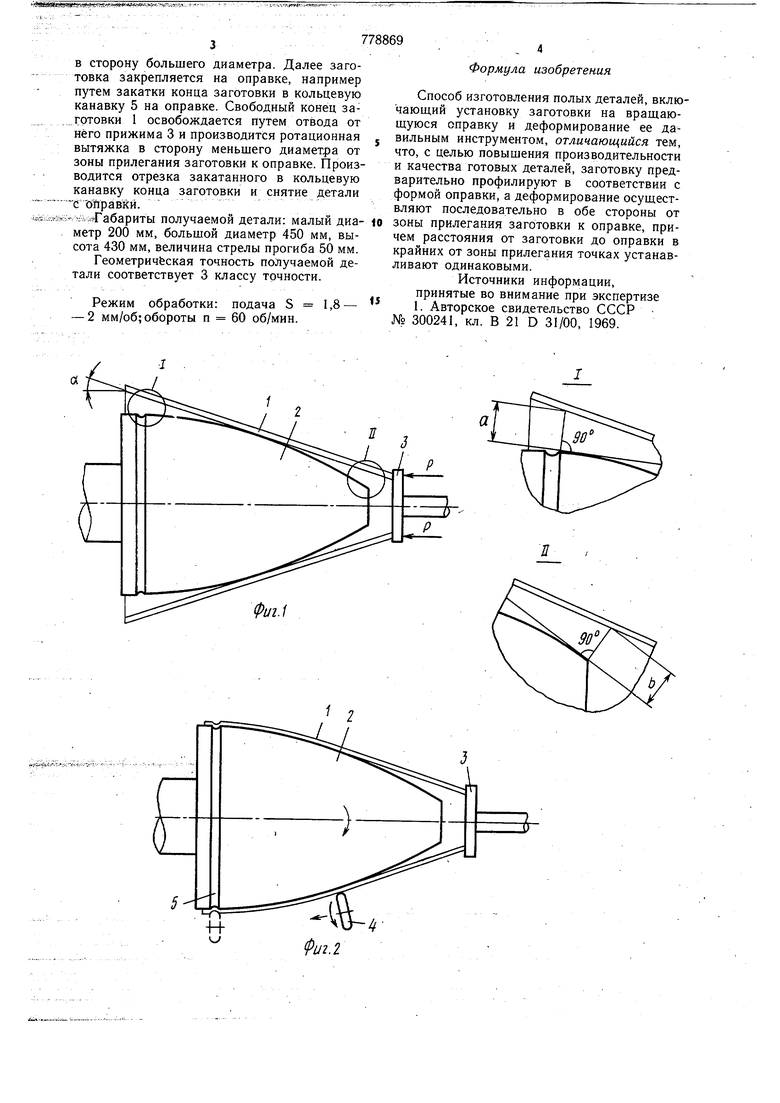

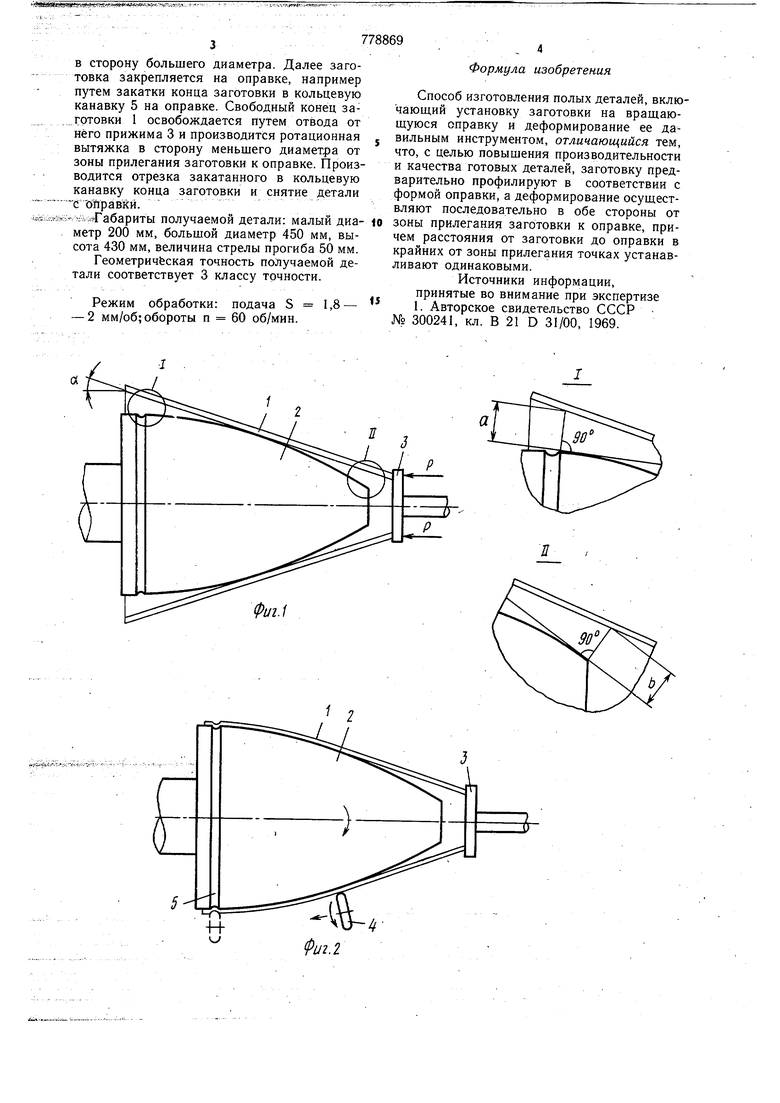

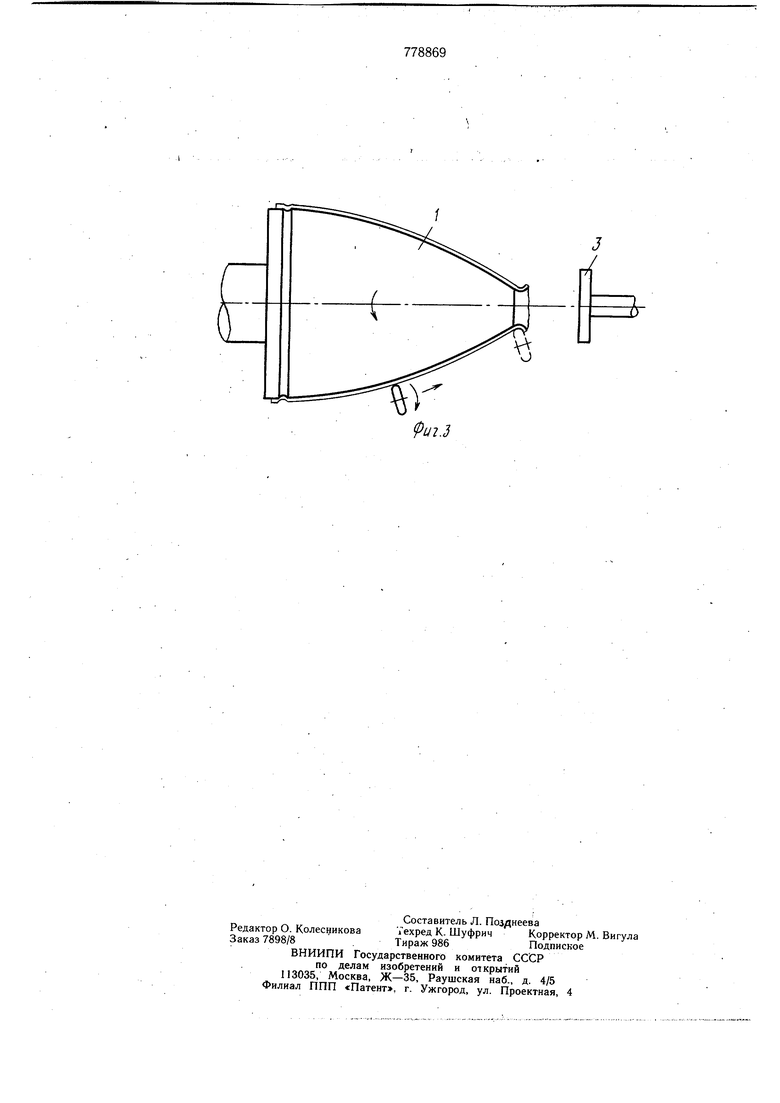

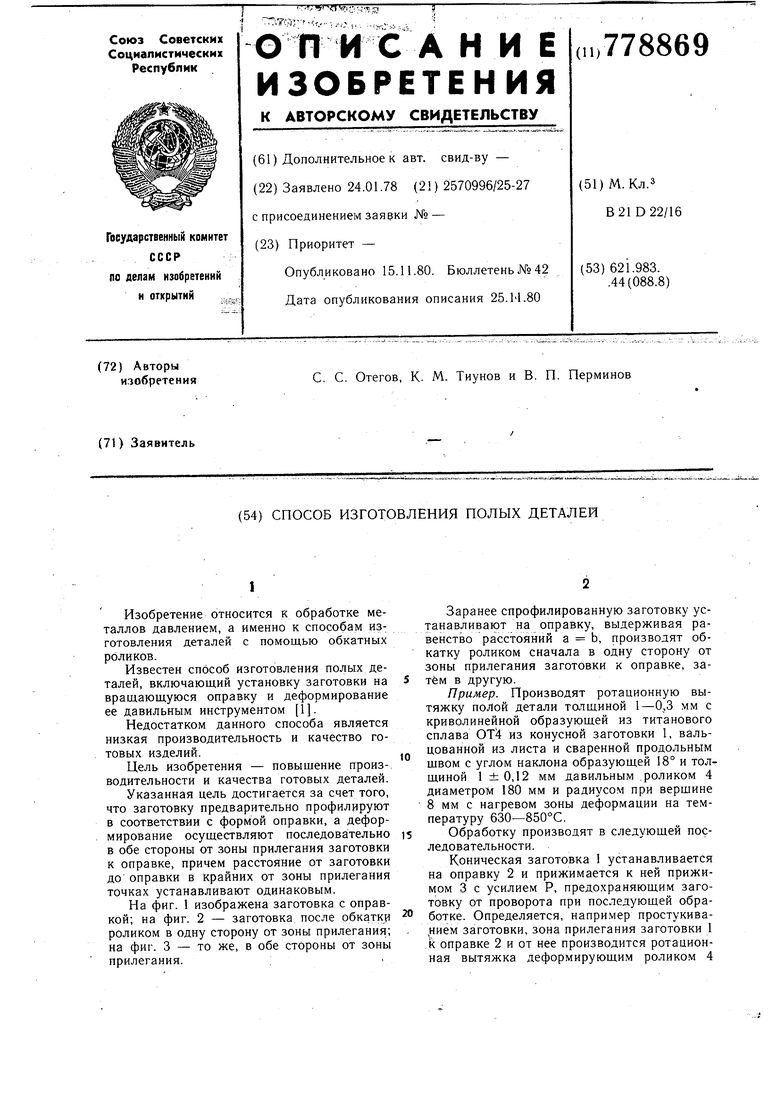

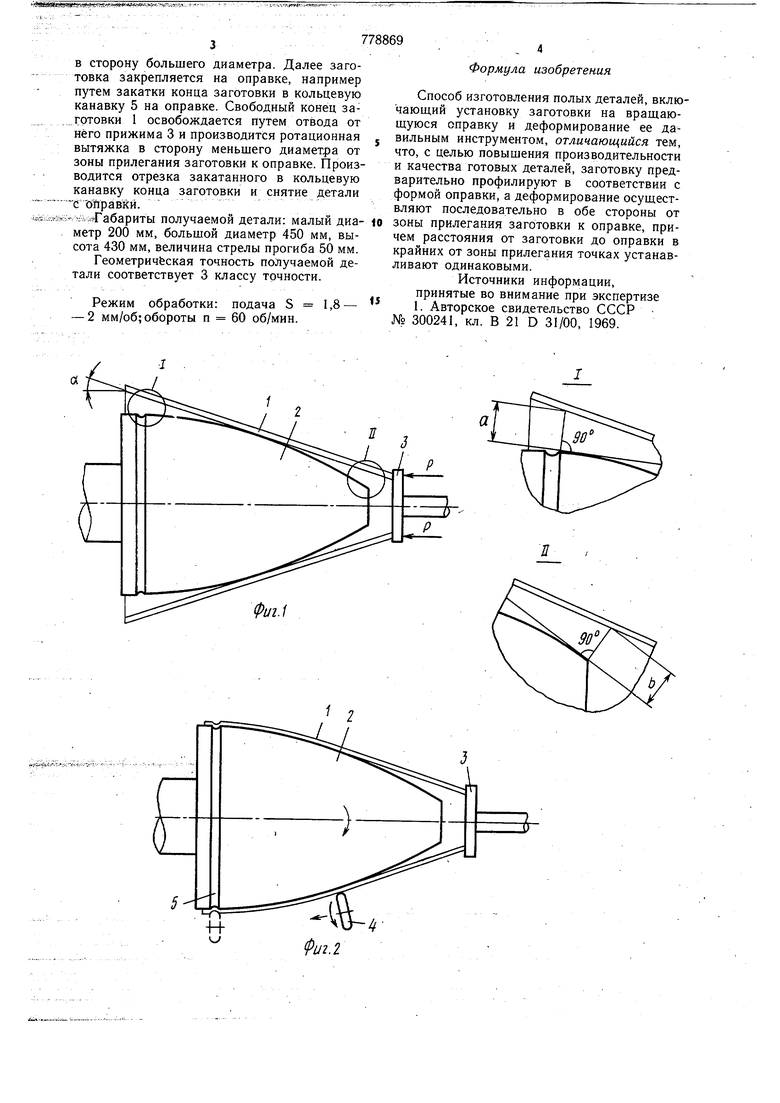

Изобретение относится к обработке металлов давлением, а именно к способам изготовления деталей с помощью обкатных роликов. Известен способ изготовления полых деталей, включающий установку заготовки на вращающуюся оправку и деформирование ее давильным инструментом 1. Недостатком данного способа является низкая производительность и качество готовых изделий. Цель изобретения - повыщение производительности и качества готовых деталей. Указанная цель достигается за счет того, что заготовку предварительно профилируют в соответствии с формой оправки, а деформирование осуществляют последовательно в обе стороны от зоны прилегания заготовки к оправке, причем расстояние от заготовки до оправки в крайних от зоны прилегания точках устанавливают одинаковым. На фиг. 1 изображена заготовка с оправкой; на фиг. 2 - заготовка после обкатки роликом в одну сторону от зоны прилегания; на фиг. 3 - то же, в обе стороны от зоны прилегания. Заранее спрофилированную заготовку устанавливают на оправку, выдерживая равенство расстояний а Ь, производят обкатку роликом сначала в одну сторону от зоны прилегания заготовки к оправке, затем Б другую. Пример. Производят ротационную вытяжку полой детали толщиной 1-0,3 мм с криволинейной образующей из титанового сплава ОТ4 из конусной заготовки 1, вальцованной из листа и сваренной продольным щвом с углом наклона образующей 18° и толщиной 1 ± 0,12 мм давильным .роликом 4 диаметром 180 мм и радиусом при вершине 8 мм с нагревом зоны деформации на температуру 630-850°С. Обработку производят в следующей последовательности. Коническая заготовка 1 устанавливается на оправку 2 и прижимается к ней прижимом 3 с усилием Р, предохраняющим заготовку от проворота при последующей обработке. Определяется, например простукиванием заготовки, зона прилегания заготовки 1 к оправке 2 и от нее производится ротационная вытяжка деформирующим роликом 4

в сторону большего диаметра. Далее заготовка закрепляется на оправке, например путем закатки конца заготовки в кольцевую канавку 5 на оправке. Свободный конец заготовки 1 освобождается путем отвода от него прижима 3 и производится ротационная вытяжка в сторону меньшего диаметра от зоны прилегания заготовки к оправке. Производится отрезка закатанного в кольцевую канавку конца заготовки и снятие детали

С оправки.

-гта: Габариты получаемой детали: малый диаметр 200 мм, большой диаметр 450 мм, высота 430 мм, величина стрелы прогиба 50 мм. Геометрическая точность получаемой детали соответствует 3 классу точности.

Режим обработки: подача S 1,8 - - 2 мм/об; обороты п 60 об/мин.

778869

Формула изобретения

Способ изготовления полых деталей, включающий установку заготовки на вращающуюся оправку и деформирование ее давильным инструментом, отличающийся тем, что, с целью повышения производительности и качества готовых деталей, заготовку предварительно профилируют в соответствии с формой оправки, а деформирование осуществляют последовательно в обе стороны от зоны прилегания заготовки к оправке, причем расстояния от заготовки до оправки в крайних от зоны прилегания точках устанавливают одинаковыми.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 300241, кл. В 21 D 31/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ КОНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2007242C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2413587C1 |

| Устройство для ротационной вытяжки | 1979 |

|

SU741996A1 |

| ДАВИЛЬНОЕ ОХВАТЫВАЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2411099C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2413586C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ ОХВАТЫВАЮЩЕЙ ДАВИЛЬНОЙ ОБРАБОТКИ | 2009 |

|

RU2411098C1 |

| ДАВИЛЬНЫЙ ОХВАТЫВАЮЩИЙ ИНСТРУМЕНТ - КОЛЬЦО | 2009 |

|

RU2411100C1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2415727C1 |

J

Г/

Авторы

Даты

1980-11-15—Публикация

1978-01-24—Подача