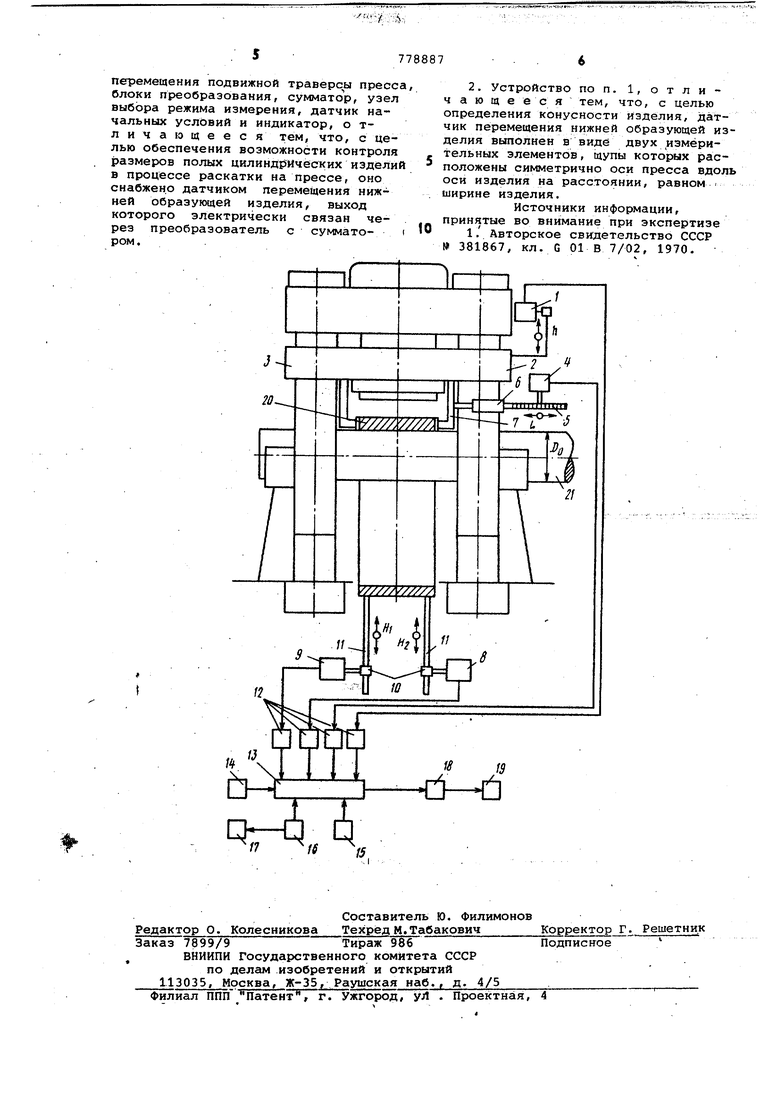

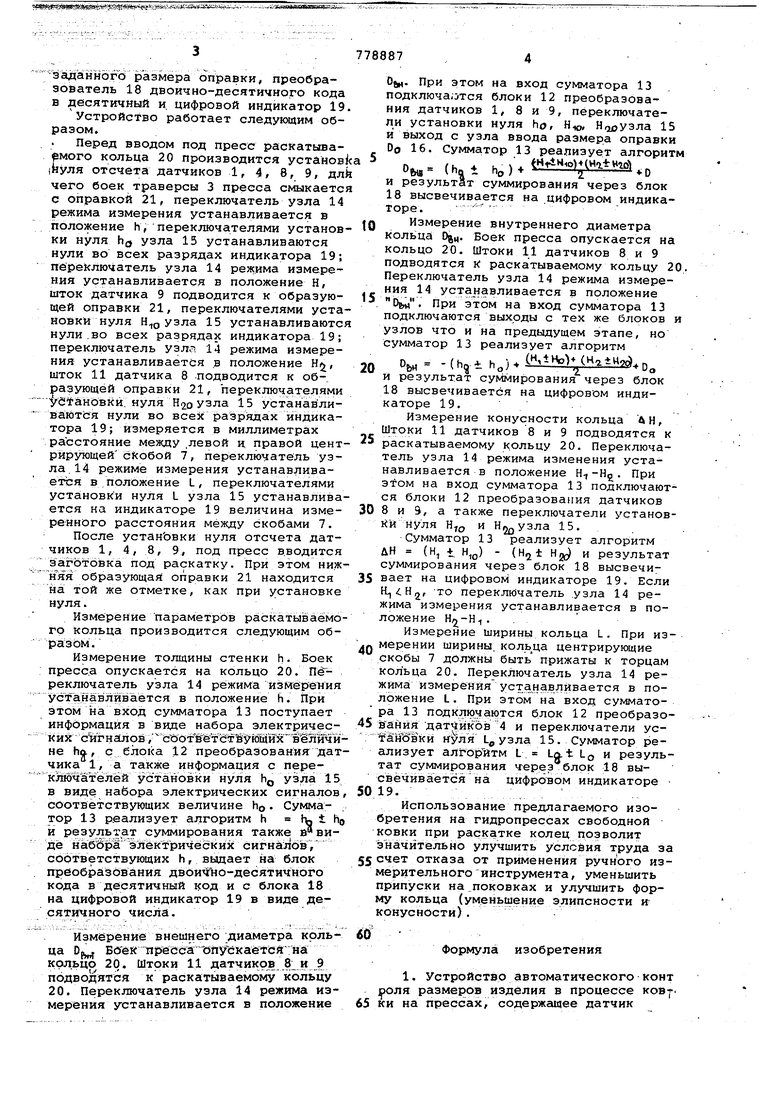

(54) УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ РАЗМЕРОВ ИЗДЕЛИЯ В ПРОЦЕССЕ КОВКИ Изобретение относится к обработке металлов давлением, а именно к устройствам автоматического контроля размеров поковок при свободной ковке на прессах. известно устройство автоматическо го контроля размеров изделия в процессе ковки на пресах, содержащее датчик перемещения подвижной траверс пресса, блоки преобразования, сумматор, узел выбора режима измерения, датчик начальных условий и индикатор l . л Недостатком данного устройства являётс:я: невозможность контроля размеров полйх цилиндрических изделий в процессе их раскатки на прессе. Цель изобретения - устранение.ука занного -недостатка. С этой целью устройство снабжено датчиком перемещения нижней образующей изделия, выход которого электрически связан через преобразователь с сумматором. С целью.определения конусности из делия, датчик перемещения нижней образующей изделия выполнен в виде дву измерительных элементов, щуЯы которых расположены симметрично оси npec НА ПРЕССАХ са вдоль оси изделия на расстоянии, равном ширине изделия. На чертеже представлена схема устройства, совмещенная с блок-схемой электрической части. Устройство содержит датчик 1 положения подвижной траверсы, ротор которого через механическую передачу 2, например троЪовую, связан с подвижной траверсой 3 пресса, датчик 4 ширины кольца, ротор которого через механическую передачу 5, например рейка-шестерня, связан с гидроцилиндром 6 прижима центрирующей скобы 7, датчик перемещения нижней образующей изделия, два измерительных элемента 8 и 9 которого через механические передачи 10, например рейка-шеЬтерня, связаны со штоками щупов 11, причем щупы; 11 разнесены на противоположные края образующей раскатываемого кольца с целью контроля конусности кольца. Электрическая часть устройства содержит блоки 12 преобразования информации, поступающей с электромеханических измерительных элементов датчиков 1, 4, 8 и 9, сумматор 13, узел 14 режима измерения, узел 15 установки нуля отсчета, узел 16 ввода размера (диаметра) оправки, индикатор 17 .

заданного размера оправки, преобразователь 18 двоично-десятичного кода в десятичный и. цифровой индикатор 19.

Устройство работает следующим образом.

Перед вводом под пресс раскатывармого кольца 20 производится установк |йуля отсчета датчиков 1, 4, 8, 9, дли чего боек траверсы 3 пресса смыкается с оправкой 21, переключатель узла 14 режима измерения устанавливается в положение h, переключателями установки нуля h(j узла 15 устанавливаются нули во всех разрядах индикатора 19; переключатель узла 14 режима измерения устанавливается в положение Н, шток датчика 9 подводится к образующей оправки 21, переключателями устанойки нуля узла 15 устанавливаются нули .во всех разрядах индикатора 19; переключатель узла 14 режима измерения устанавливается в положение Н, шток 11 датчика 8 подводится к образующей оправки 21, переключателями уй ановкй. нуля Hjo узла 15 устанавлива1бтся нули во всех разр:ядах индикатора 19; измеряется в миллиметрах расстояние между .левой и, правой центрйрующей с собой 7, переключатель узла. 14 режиме измерения устанавдивается в,положение L, переключателями установки нуля L узла 15 устанавливается на индикаторе 19 величина измеренного расстояния между скобами 7.

После установки нуля отсчета датчиков 1, 4,8, 9, под пресс в.водится SairoTOBKa под раскатку. При этом ни. образующая оправки 21 находится на той же отметке, как при установке нуля.

Измерение параметров раскатываемого кольца производится следующим образом.

Измерение толщины стенки h. Боек пресса опускается на кольцо 20. Пё реключатель узла 14 режима измерения Устанавливается в положение h. При этом на вход сумматора 13 поступает информация в виде набора электрических с1П7налов, сею 1ё:1ч;т1$ШШ1Ш не Ил, с блока 12 преобразования датчика 1, а также информация с переключа ёлёй установки нуля Ьд узла 15 в вид набора электрических сигналов соответствующих величине ho. Сумма- . тор 13 реализует алгоритм h Ivj - о и результат суммирования также в виде Электрических сигна;л6 в, соответствующих h, выдает на блок преобразования двоично-десятичного кода в десятичный код и с блока 18 на цифровой индикатор 19 в виде десятичного числа.

Измерение внешнего диаметра кольца Dp EQeiK npieccs ЪПускаётс на кольцо 20. Штоки 11 датчиков 8: и 9 подводятся к раскатываемому кольцу 20. Переключатель узла 14 режима измерения устанавливается в положение

778887

Off,. При этом на вход сумматора 13 подключа.этся блоки 12 преобразования датчиков 1, 8 и 9, переключатели установки нуля ho, , 15 и выход с узла ввода размера оправки DO 16. Сумматор 13 реализует алгорит п Гк 4 ()4(

Ьш ° 9 - о ) 2-. О

и результат суммирования через блок 18 высвечивается на цифровом индикаторе. .

Измерение внутреннего диаметра кольца Djy. Боек пресса опускается на кольцо 20. Штоки 11 датчиков 8 и 9 подводятся к раскатываемому кольцу 2 Переключатель узла 14 режима измерения 14 уста1|авливается в положение DB. При зтом на вход сумматора 13 подключаются выходы с тех же блоков узлов что и на предыдущем этапе, но сумматор 13 реализует алгоритм

ОЬЯ -(hg.ihJ..0c. и результат су 1мирования через блок 18 высвечивается на цифровом индикаторе 19.

Измерение конусности кольца АН, Штоки 11 датчиков 8 и 9 подводятся к раскатываемому кольцу 20. Переключатель узла 14 режима изменения устанавливается в положение . При этом на вход сумматора 13 подключаются блоки 12 преобразования датчиков 8 и 3, а также переключатели установки нуля Н;о и Н дУзла 15.

Сумматор 13 реализует алгоритм ДН (Н t Н,о) - ( H,j9 и результат суммирования через блок 18 высвечивает на цифровом индикаторе 19. Если EjiHj, ТО переключатель .узла 14 режима измерения устанавливается в положение . .

Измерение ширины кольца L. При измерении ширины, центрирующие скобы 7 должны быть прижаты к торцам кольца 20. Переключатель узла 14 режима измерения устанавливается в положение L. При этом на вход сумматора 13 подключаются блок 12 преобразо1вания датчиков 4 и переключатели ус ганВвкй нуля L, узла 15. Сумматор реализует алгорйтм L. La.t LO и результат сумми;рования через блок 18 высвечивается на цифровом индикаторе

19.. .;.,.,,.:...,, .. , . . ,

Использование предлагаемого изобретения на гидропрессах свободной ковки при раскатке колец позволит значительно улучшить условия труда за счет отказа от применения ручного измерительного инструмента, уменьшить припуски на поковках и улучшить форму кольца (уменьшение элипсности и конусности).

Формула изобретения

1. Устройство автоматического конт роля размеров изделия в процессе ков-;-. 65 ки на прессах, содержащее датчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля диаметра раскатываемой кольцевой заготовки на вертикальной обжимной машине | 1988 |

|

SU1558548A1 |

| Устройство к прессу для изготовления крупногабаритных колец | 1987 |

|

SU1489920A1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| Инструментальный узел ковочного пресса | 1990 |

|

SU1701565A1 |

| Устройство к прессу для раскатки крупногабаритных колец | 1986 |

|

SU1391790A1 |

| Устройство для раскатки | 1977 |

|

SU829275A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ПОЛЫХ ИЗДЕЛИЙ НА ГИДРАВЛИЧЕСКОМ ПРЕССЕ | 2015 |

|

RU2601842C2 |

Авторы

Даты

1980-11-15—Публикация

1974-09-18—Подача