(54) СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ФОРМ ИЗГИПСОСОДЕРЖАЩЕЙ . .ФОРМОВОЧНОЙ СМЕСИ

1 , , . .

Изобретение относится клитейному производству, а именно к способам получения литейных форм из гипсосЬдержащёй формовочной смеси, используе- 5 мых йри изготовлении отливок ий лёг- : ких, преимущественно магниевых сплаJBOB, методом автоклабного литья.

Известен способ получения лйтей- ных форм из гипсосодержащей.формовоч-10 ной смеси при йзготовлейий отлйвок : из магниевых сплавов, заключающийся в том, что формы провяливают на воздухе в течение 20-25 ч, а затем под-вергают отжигу при температуре 400с в течение 20 ч 13 .

В процессе указанной термообра- . бот.ки- гипс переходит всостояние пО луводного кристаллогидрата. Остаточ- мая кристаллизационная влага в уело- 20 ВИЯХ автоклавной заливки магниевых сплавов вступает во взаимодействие с магнием металла с образованием,, окиси магния и водорода.При открывании автоклава водород в смеси с кислоро- 25 дом воздуха образует гремучую смесь, в связи с чем возможно взрывообразование. . .

Наиболее близким к предложеннсму является способ получения литейных

форм из гипсосодёржащей формовочной смеси, согласно которому форму после провяливания на воздухе в течение 20-25 ч термообрабатывают при 7501200°С.;.

Данная термообработка приводит к полному удалению из гипса кристаллизационной влаги и исключает тем самым возможность вз|)ывообразования по завершению процесса, автоклавного литья магниевых сплавов р .

Однако в процессе автоклавного литья магниевых сплавов отмечается коробление и раетр1ескивание форм, .полученных известным способом, что резko ухудшает качество отливок.

Цель изобретения; - предотйращёние коробления и растрескивания форм в процессе Т1олучения отливок из легких, преимущественно магниевых спла. вОв. V : Л - . .-

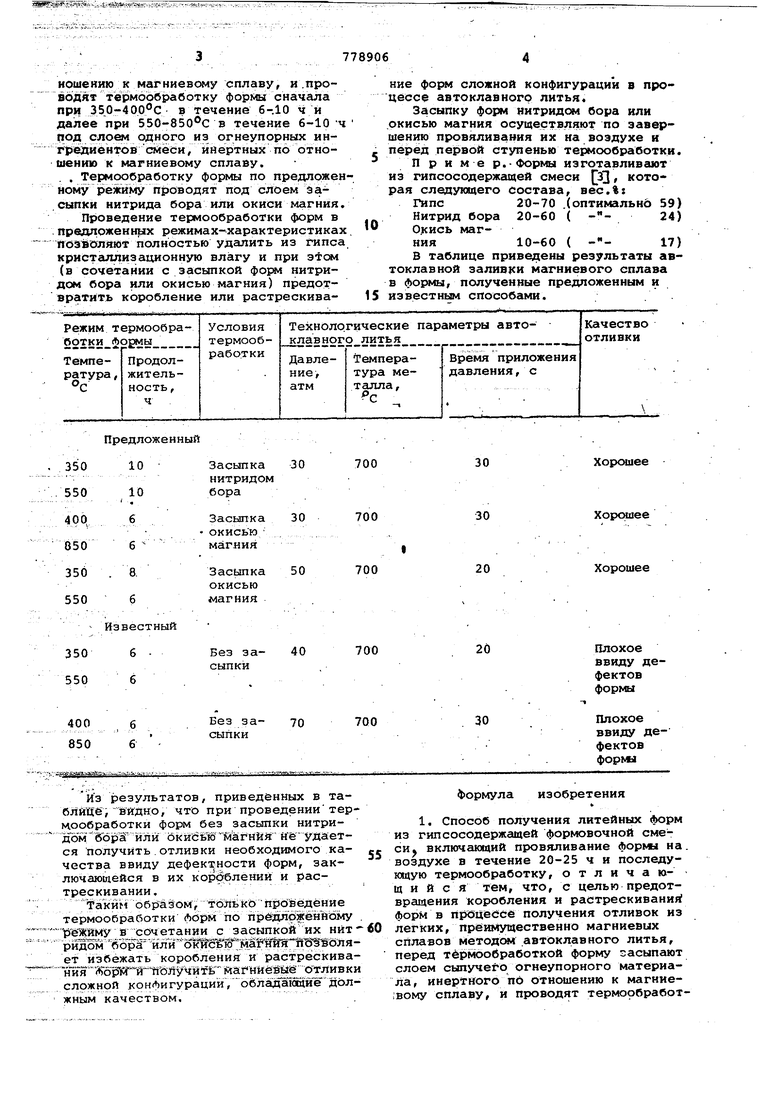

Цель достигается тем, что в .способе получения литейн1лх форм из гипсосодержаией формовочной смеси, включающ&л провяливание формы на воздухе в течение 20-25 ч и последующую термообработку, перед термообработкой формы засыпают слоем сыпучего-огне:упорного материала, инертного по отношению к магниевому сплаву, и.проводят те1рм66бработку формы сначала при 35.0-400°С в течение 6-10 ч и далее при 550-850 С в течение 6-10ч под cfloavi одного из огнеупорных ин1 рёдиёнтовс 11ёси, инертных по отношению к магниевому сплаву, . . Термообработку формы по предложенному режиму проводят под слоем аа,сыпки нитрида бора или окиси магния. Проведение термообработки форм в предложеннь1х режимах-характеристиках ПОЭВОЛяйТ полностью удалить из гипса кристаллизационную влагу и при этсм (в сочетании с засыпкой нитридом бора или окисью магния) предотвратить коробление или растрескивание форм сложной конфигурации в процессе автоклавного литья.

Засыпку форм нитридом бора или .окисью магния осуществляют по завершению провяливания их на воздухе и перед первой ступенью термообработки.

П р и м е р.-Формы изготавливают из гипсосодержащей смеси рЗ, которая следующего состава, вес.%:

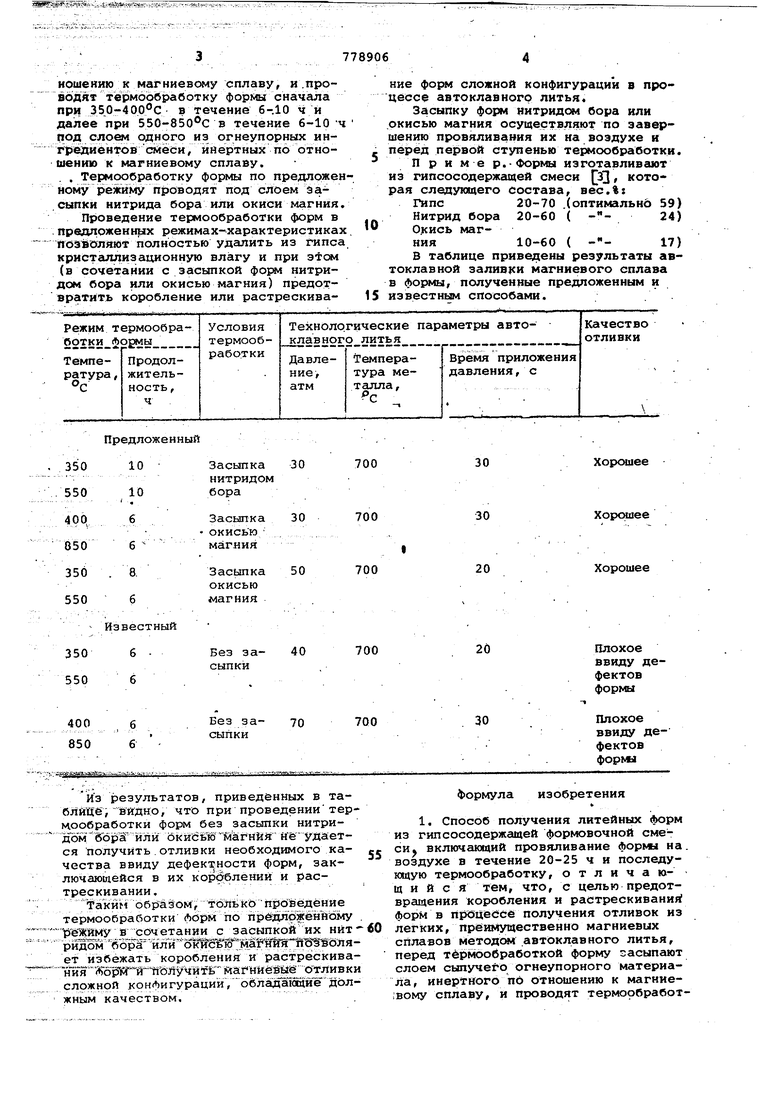

Гипс 20-70 .(оптимально 59) Нитрид бора 20-60 ( 24) Окись магния 10-60 ( 17) В таблице приведены результаты автоклавной заливки магниевого сплава в формы, полученные предложенным и известным способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1976 |

|

SU567540A1 |

| Противопригарное покрытие для металлических литейных форм | 1980 |

|

SU917891A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЛИТЬЕ МАГНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2632754C1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1980 |

|

SU904869A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 2008 |

|

RU2393046C1 |

| Масса для изготовления литейных стержней и форм, а также огнеупорных и абразивных изделий | 1974 |

|

SU876052A3 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| Смесь для изготовления стержней при литье титановых сплавов и способ изготовления стержней из указанной смеси | 1983 |

|

SU1187904A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU944745A1 |

Из результатов, приведенных в таблйЦё, 1вйДн:о, что при проведении тер нообработки форм без засыпки нитриjgoM бо) или окйсШ ШгНйя нё удается получить.отливки необходимого качества ввиду дефектности форм, заключающейся в их кордблений и растрескивании. Таким обрйэом, TuJtbКО приведение термообработки форм по прёдлоЖнйЬ иу рёЖйму В сочетании с засыпкой их нйт Йл и oiK fWtti«aWffl ef избежать коробления и растрёскива Тй № й йЛуЧит ь ftsf Мйёй сложной конфигурации , обладШощй е дол жным качеством. 4 ормула изобретения 1. Способ получения литейных форм из гипсосодержащей формовочной смеси включающий провяливание формы на. воздухе в течение 20-25 ч и последующую термообработку, отличающийся тем, что, с целью предотвращения коробления и растрескивание форм в прецессе получения отливок из легких, преимущественно магниевых сплавов методе автоклавного литья, перед термообработкой форму засыпают слоем сыпучего огнеупорного материала, инертного по отношению к магине;вому сплаву, и проводят термообработку Лормы сначала при 350-400°С в течение 6-10 ч и далее при SSO-SSo c в течение 6-10 ч,

Источники информации, принятые во внимание при экспертизе

i

кл. В 22 с 1/06, 1976.

Авторы

Даты

1980-11-15—Публикация

1978-05-26—Подача