(5) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| Шликерная смесь для изготовления керамических стержней и форм | 1985 |

|

SU1310089A1 |

| Способ защиты отливок от обезуглероживания | 1976 |

|

SU713651A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2505376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2013 |

|

RU2531335C1 |

| Способ изготовления керамических форм для литья по выплавляемым моделям | 2018 |

|

RU2697678C1 |

| Способ изготовления керамизированных литейных форм | 1988 |

|

SU1530324A1 |

| ВЫСОКОГЛИНОЗЕМИСТАЯ ВЯЖУЩАЯ СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2005 |

|

RU2301211C1 |

| Керамическая смесь для изготовления литейных форм и стержней по постоянным моделям | 1983 |

|

SU1156801A1 |

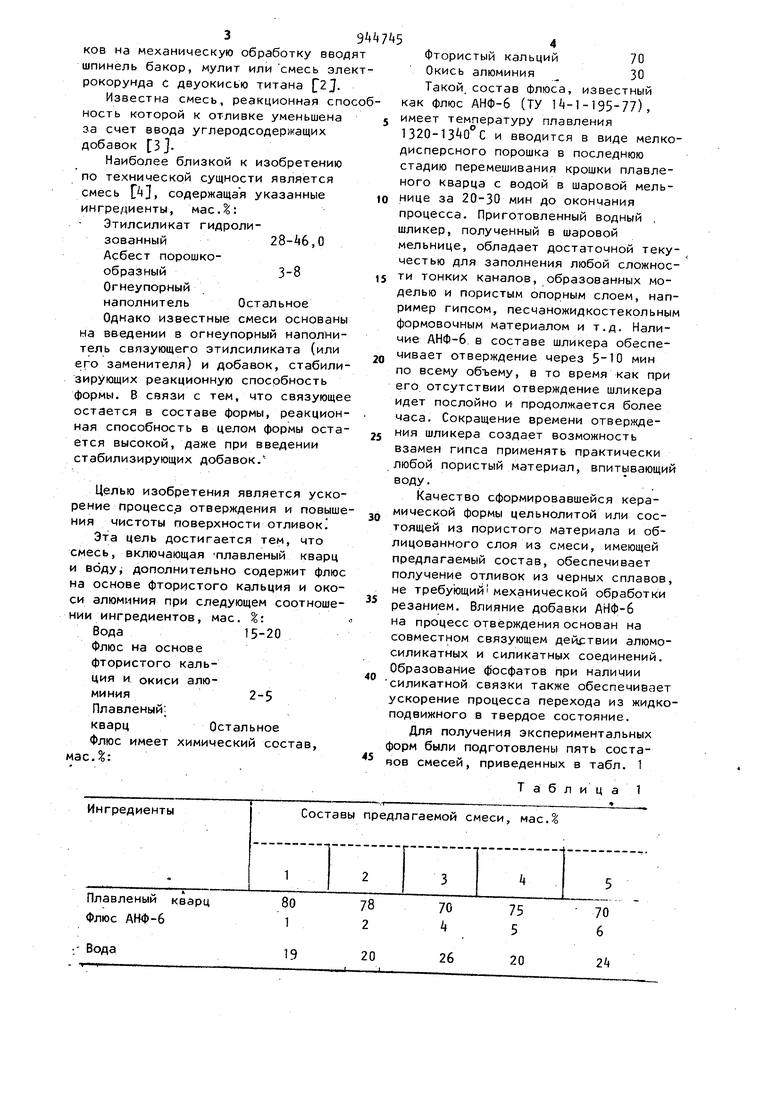

Изобретение относится к технолог литейного производства, а именно к специальным способам литья из чер ных сплавов. Известны смеси на основе плавленого кварца, представляющие собой водные шликеры, отверждающиеся за счет удаления (впитывания) воды гип сом. Составы смесей, основными ингредиентами которых являются мелкодисперсная составляющая - плавле- , ный кварц и вода, применяются для изготовления различного профиля изделий радиотехнической промышленности и находят применение для полу чения литейных форм 1, Однако данные составы смесей вви длительности процесса удаления водной составляющей малоэкономичны, и их практическое использование весьма затруднительно. Процесс впитывания воды из шликерной смеси при контакте с гипсом интенсифицируют за счет воздействия температуры, но скорость отвердевания шликера увеличивается в пределе на 5-10%. Применение 1плавлеиого: кварца в качестве наполнителя для керамических смесей основано на высокой его термостойкости и в связи с низким коэффициентом термического расширения. Однако для изготовления литейных керамических форм применяют огнеупорные жаполнители в сочетании с различными связующими, повышающими реакционную способность формы к заливаемым сплавам., В результате повышения реакционной способности керамической формы, содержащей связующее, формируются литые поверхности, требующие механическую обработку резанием. Известна керамическая смесь на основе огнеупорного наполнителя и этилсиликата, в состав которой для уменьшения реакционной способности и для получения отливок без припус3ков на механическую обработку ввод шпинель бакор, мулит или смесь эле рокорунда с двуокисью титана fZj. Известна смесь, реакционная спо ность которой к отливке уменьшена за счет ввода углеродсодержащих добавок 3J. Наиболее близкой к изобретению по технической сущности является смесь Г , содержащая указанные ингредиенты, мас,%: Этилсиликат гидроли28-i 6,0 зованный Асбест порошко3-8образный Огнеупорный наполнитель Остальное Однако известные смеси основан на введении в огнеупорный наполни тель связующего этилсиликата (или его заменителя) и добавок, стабили зирующих реакционную способность формы. В связи с тем, что связующе остается в составе формы, реакцион ная способность в целом формы оста ется высокой, даже при введении стабилизирующих добавок/ Целью изобретения является уско рение процесс.а отверждения и повыш ния чистоты поверхности отливок. Эта цель достигается тем, что смесь, включающая плавленый кварц и воду дополнительно содержит флю на основе фтористого кальция и око си алюминия при следующем соотноше нии ингредиентов, мае, %: Вода15-20 Флюс на основе фтористого кальция и окиси алюминия2-5Плавленый; кварц Остальное Флюс имеет химический состав, мас.:

Вода

19

26

2k

20

лJ Фтористый кальций 70 Окись алюминия 30 Такой состав флюса, известный как флюсдНФ-б (ТУ Й-Ы95-77), плавления имеет температуру 1320-13 0 С и вводится в виде мелкодисперсного порошка в последнюю стадию перемешивания крошки плавленого кварца с водой в шаровой мельнице за 20-30 мин до окончания процесса. Приготовленный водный , шликер, полученный в шаровой мельнице, обладает достаточной текучестью для заполнения любой сложности тонких каналов, образованных моделью и пористым опорным слоем, например гипсом, песчаножидкостекольным формовочным материалом и т.д. Наличие АНФ-6. в составе шликера обеспечивает отверждение через 5-10 мин по всему объему, в то время как при его, отсутствии отверждение шликера идет послойно и продолжается более часа. Сокращение времени отверждения шликера создает возможность взамен гипса применять практически любой пористый материал, впить1вающий воду. Качество сформировавшейся керамической формы цельнолитой или состоящей из пористого материала и облицованного слоя из смеси, имеющей предлагаемый состав, обеспечивает получение отливок из черных сплавов, не требующий механической обработки резанием. Влияние добавки АНФ-6 на процесс отверждения основан на совместном связующем дей ;твии алюмосиликатных и силикатных соединений. Образование фосфатов при наличии силикатной связки также обеспечивает ускорение процесса перехода из жидкоподвижного в твердое состояние. Для получения экспериментальных форм были подготовлены пять состаВОВ смесей, приведенных в табл. 1 Таблица 1

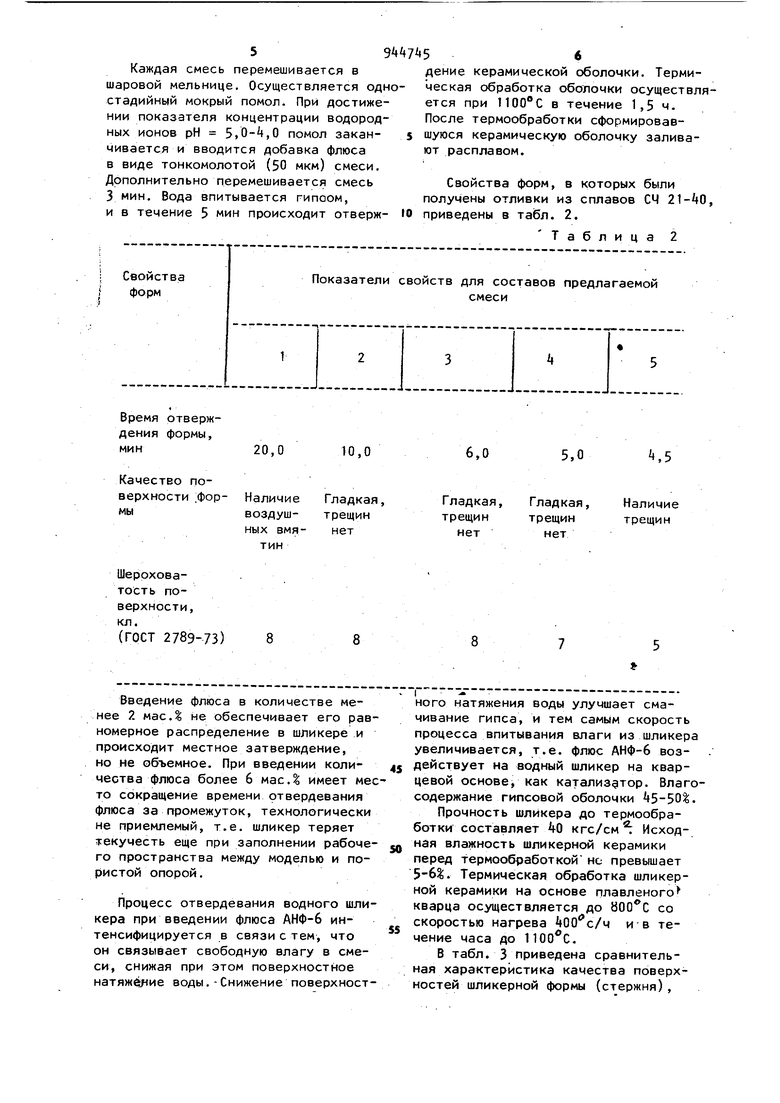

Каждая смесь перемешивается в шаровой мельнице. Осуществляется однстадийный мокрый помол. При достижении показателя концентрации водородных ионов рН ,Q-k,Q помол заканчивается и вводится добавка флюса в виде тонкомолотой (50 мкм) смеси. Дополнительно перемешивается смесь 3 мин. Вода впитывается гипсом, и в течение 5 мин происходит отвержI Сеойст ва Показатели f форм

отвержформы,

20,0

во пости ;форНаличие

Гладкая, воздуштрещинных вмянеттин

Шероховатость поверхности, кл. (ГОСТ 2789-73)

Введение флюса в количестве менее 2 мас,% не обеспечивает его равномерное распределение в шликере и происходит местное затверждение, но не объемное. При введении количества флюса более 6 мас, имеет место сокращение времени отвердевания флюса за промежуток, технологически не приемлемый, т.е, шликер теряет текучесть еще при заполнении рабочего пространства между моделью и пористой опорой,

Процесс отвердевания водного шликера при введении флюса АНФ-6 интенсифицируется в связи с тем, что он связывает свободную влагу в смеси, снижая при этом поверхностное натяж яие воды.- Снижение поверхностдение керамической оболочки. Термическая обработка оболочки осуществляется при в течение 1,5 ч. После термообработки сформировавшуюся керамическую оболочку заливают расплавом.

Свойства форм, в которых были получены отливки из сплавов СЧ , приведены в табл. 2.

Таблица 2

6,0

10,0

5

5,0

Гладкая, Гладкая, Наличие трещин трещин трещин нет нет

ного натяжения воды улучшает смачивание гипса, и тем самым скорость процесса впитывания влаги из шликера увеличивается, т.е. флюс АНФ-6 возf действует на водный шликер на кварцевой основеj как катализатор, Влагосодержание гипсовой оболочки 5-50%.

Прочность шликера до термообработки составляет 40 кгс/см Исходная влажность шликерной керамики перед термообработкой не превышает 5-6. Термическая обработка шликерной керамики на основе плавленого кварца осуществляется до со . скоростью нагрева ив течение часа до .

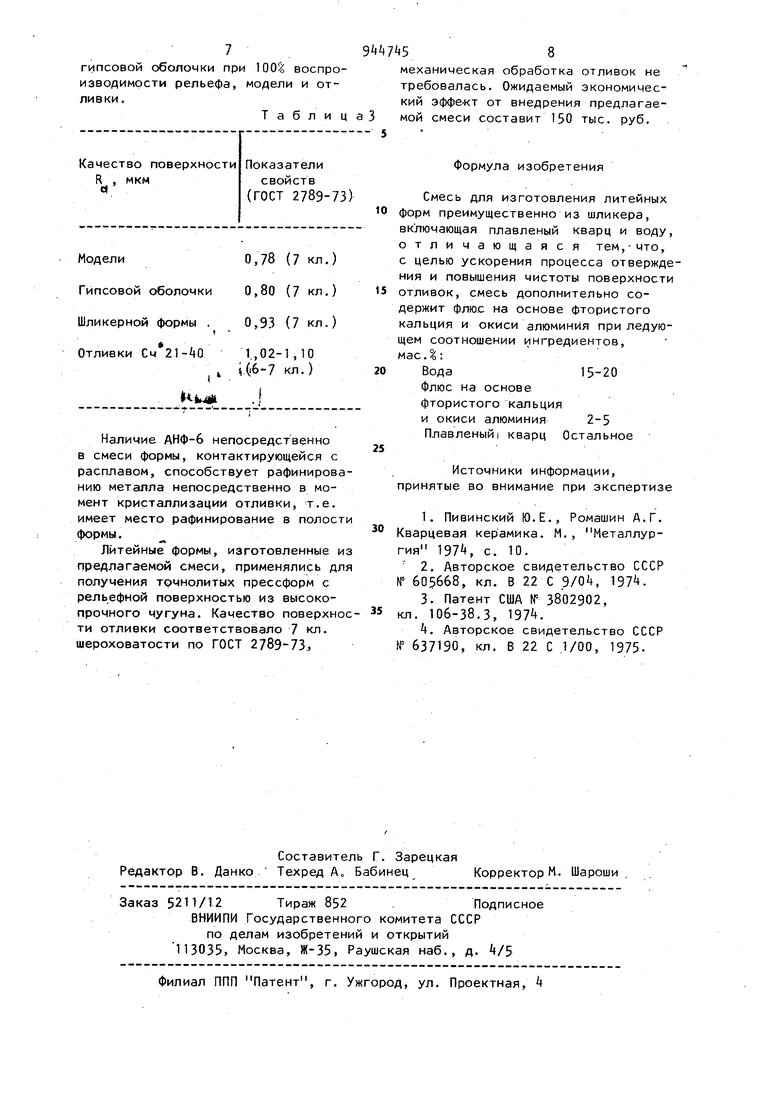

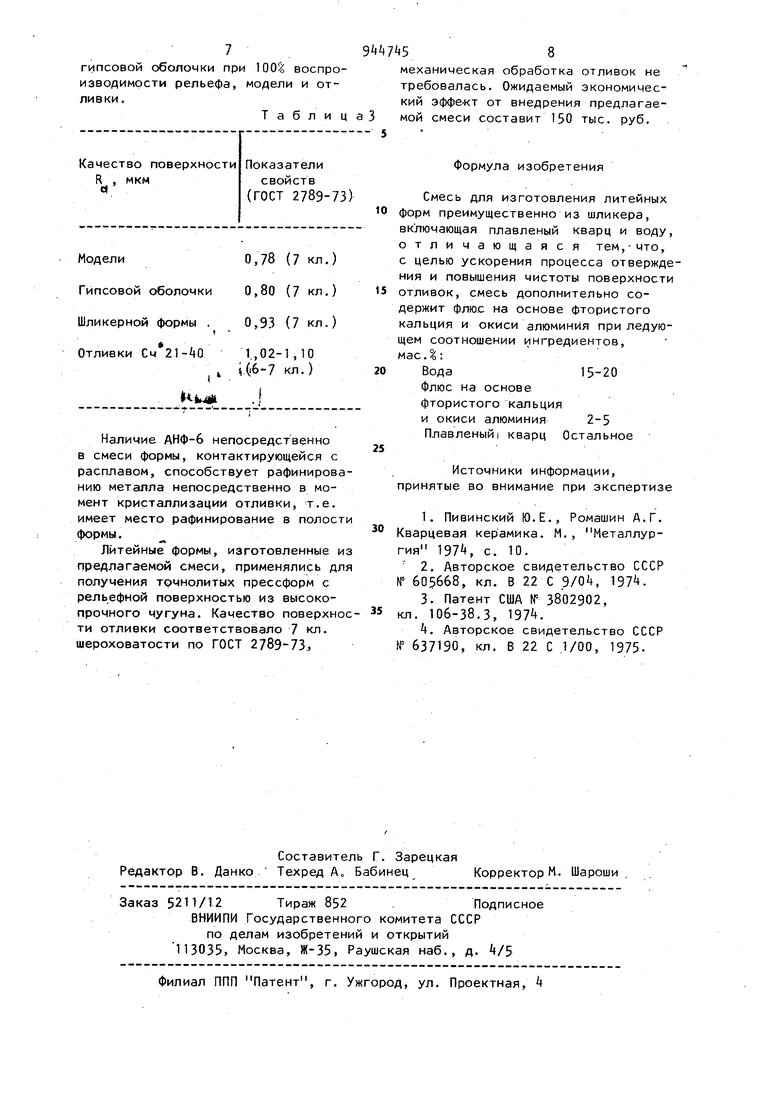

В табл. 3 приведена сравнительная характеристика качества поверхностей шликерной формы (стержня). свойств для составов предлагаемой смеси 7 . гипсовой оболочки при 100 воспроизводимости рельефа, модели и отливки. Таблиц

Качество поверхности

R

мкм

Модели0,78 (7 кл.)

Гипсовой оболочки 0,80 (7 кл,)

Шликерной формы . 0,93 (7 кл.)

1

Отливки Сч 21-40 1.,02-1,10 1(16-7 кл.)

. .ЙЫ . 1

, . .

Наличие АНФ-6 непосредственно в смеси формы, контактирующейся с расплавом, способствует рафинированию металла непосредственно в момент кристаллизации отливки, т.е. имеет место рафинирование в полости формы.

Литейные формы, изготовленные из предлагаемой смеси, применялись для получения трчнолитых прессформ с рельефной поверхностью из высокопрочного чугуна. Качество поверхнос ти отливки соответствовало 7 кл. шероховатости по ГОСТ 2789-73л

Формула изобретения

Смесь для изготовления литейных форм преимущественно из шликера, включающая плавленый кварц и воду, отличающаяся тем,-что, с целью ускорения процесса отверждения и повышения чистоты поверхности отливок, смесь дополнительно содержит флю.с на основе фтористого кальция и окиси алюминия при ледующем соотношении ингредиентов, мас.%;

Вода15-20

Флюс на основе фтористого кальция и окиси алюминия 2-5 Плавленый кварц Остальное

Источники информации, принятые во внимание при экспертизе

35 кл. 106-38.3, 1974.

Авторы

Даты

1982-07-23—Публикация

1980-11-24—Подача