(54) СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ

ЗУБЧАТБ1Х КОЛЕС

1

Изобретение относится к обработке металлов резанием, а более конкретно к области зубообработки, и может быть использовано при отделочной обработке цилиндрических зубчатых колес с буртами, блочных зубчатых колес и во всех других случаях, когда имеются ограничения в отношении пода.чи инструмента вдоль оси колеса, зубья которого подвергаются отделочной обработке.

Известен способ, согласно которому обработку ведут при принудительной обкатке и однрстороннем зацеплении инструмента и обрабатываемого зубчатого колеса и при этом достигают повышения точности обработки профиля зубьев и обеспечивают возможность обработку блочных зубчатых колес н колес буртами путем осуш ествления процесса обработки инструментом внеполюсного зацепления при параллельном расположении осей инструмента и изделия и осевом перемешении одного из них 1.

Однако известный способ исключает возможность обработки зубчатых колес с малым числом зубьев из-за возникновения заострения зубьев инструмента при требующемся обеспечении внеполюсного зацепления с обрабатываемым колесом. При его использовании инструмент обладает пониженной стойкостью, обусловленной неравномерностью нагружения режущих кромок

5 его зубьев, являющейся следствием большой неравномерности профильного скольжения в различных по высоте точках профиля этих зубьев. Кроме того, способу присуща невысокая производительность, что обуславливается возможностью обработки этим способом в данный отрезок времени только одного зубчатого колеса.

Цель изобретения - повыщение производительности процесса обработки и предотвращение огранки в виде перелома про15 филя зубьев.

Поставленная цель достигается тем, что инструменты устанавливают по двум концентрическим начальным окружностям, радиусы которых отличаются на величину, большуювысоты зуба обрабатываемого колеса.

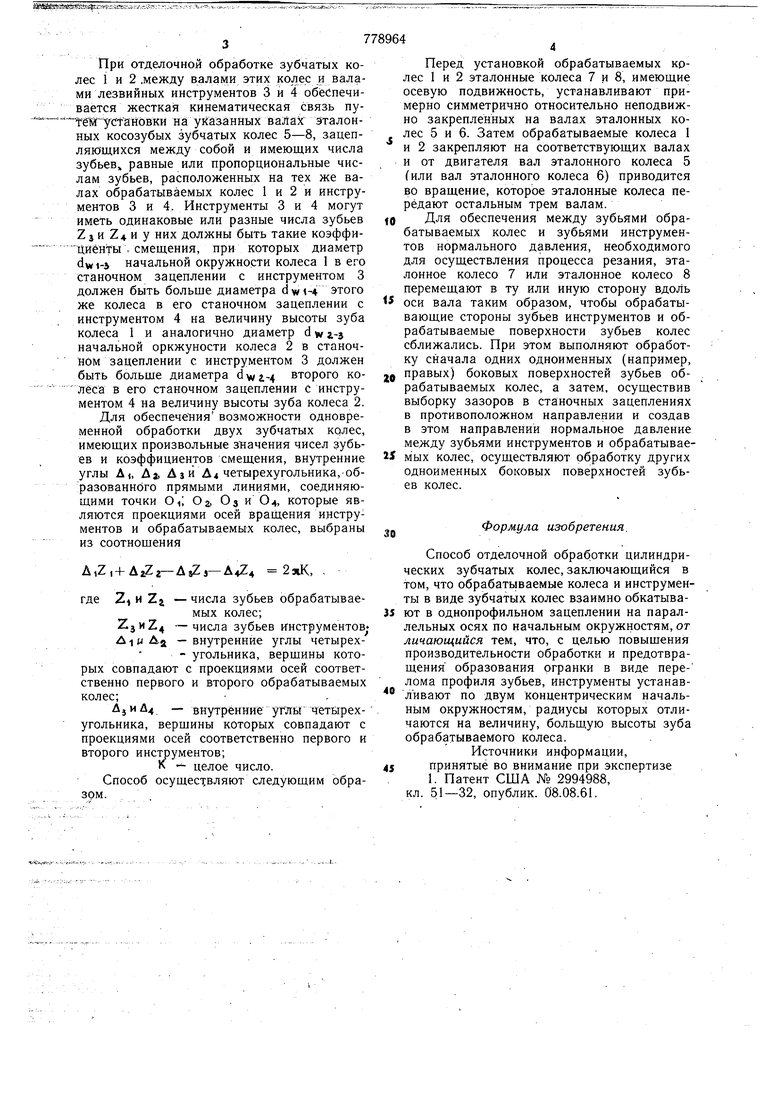

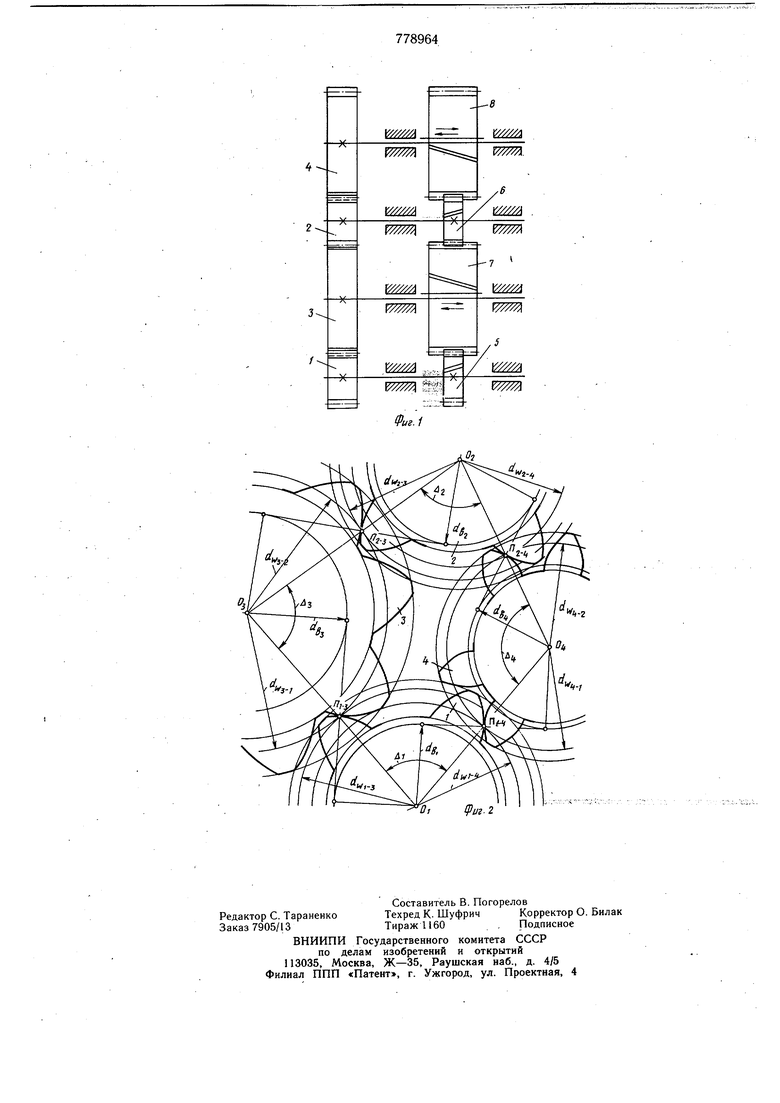

На фиг. 1 изображена принципиальная схема отделочной обработки зубчатых колес; на фиг. 2 - схема станочного зацепления обрабатываемых колес с инструментами.

При отделочной обработке зубчатых коес i и 2 .между валами этих колес и валами лезвийных инструментов 3 и 4 обеспечивается жестка:я кинематическая связь пуёй 7становки на указанных валах эталонных косозубых зубчатых колес , зацепляющихся между собой и имеющих числа зубьев, равные или пропорциональные числам зубьев, расположенных на тех же валах обрабатываемых колес 1 и 2 и инструментов 3 и 4, Инструменты 3 и 4 могут иметь одинаковые или разные числа зубьев Z J и Z и у них должны быть такие коэффицИёнты , смещения, при которых диаметр dwi-i начальной окружности колеса 1 в его станочном зацеплении с инструментом 3 должен быть больще диаметра dw 1-4 этого же колеса в его станочном зацеплении с инструментом 4 на величину высоты зуба колеса 1 и аналогично диаметр d у/ г-з начальной оркжуности колеса 2 в станочном зацеплении с инструментом 3 должен быть больше диаметра dv/i-4 второго колеса в его станочном зацеплении с инструментом 4 на величину высоты зуба колеса 2. Для обеспечения возможности одновременной обработки двух зубчатых колес, имеющих произвольные значения чисел зубьев и коэффициентов смещения, внутренние углы А,, Да, Дз и Д четырехугольника,Образованнбго прямыми линиями, соединяющими точки Oil Ог, Оз и OH, которые являются проекциями осей вращения инструментов и обрабатываемых колес, выбраны из соотношения

Д17,+ Д2.7г-ДsZJ-Д474 2з1К, где 2 и Zj -числа зубьев обрабатываемых колес;

z:,MZ. числа зубьев инструментов

(ыАд -внутренние углы четырех- угольника, верщины которых совпадают с проекциями осей соответственно первого и второго обрабатываемых колес;

А3 и Д. - внутренние углы четырехугольника, верщины которых совпадают с проекциями осей соответственно первого и второго инструментов;

К целое число.

Способ осущес- вляют следующим образом.

Перед установкой обрабатываемых колес 1 и 2 эталонные колеса 7 и 8, имеющие осевую подвижность, устанавливают примерно симметрично относительно неподвижно закрепленных на валах эталонных колес 5 и 6. Затем обрабатываемые колеса 1 и 2 закрепляют на соответствующих валах и от двигателя вал эталонного колеса 5 (или вал эталонного колеса 6) приводится во вращение, которое эталонные колеса передают остальным трем валам.

O Для обеспечения между зубьями обрабатываемых колес и зубьями инструментов нормального давления, необходимого для осуществления процесса резания, эталонное колесо 7 или эталонное колесо 8 перемещают в ту или иную сторону вдоль

оси вала таким образом, чтобы обрабатывающие стороны зубьев инструментов и обрабатываемые поверхности зубьев колес сближались. При этом выполняют обработку сначала одних одноименных (например,

0 правых) боковых поверхностей зубьев обрабатываемых колес, а затем, осуществив выборку зазоров в станочных зацеплениях в противоположном направлении и создав в этом направлении нормальное давление между зубьями инструментов и обрабатываемых колес, осуществляют обработку других одноименных боковых поверхностей зубьев колес.

Формула изобретения,

Способ отделочной обработки цилиндрических зубчатых колес, заключающийся в том, что обрабатываемые колеса и инструменты в виде зубчатых колес взаимно обкатывают в однопрофильном зацеплении на параллельных осях по начальным окружностям, от личающийся тем, что, с целью повышения производительности обработки и предотвращения образования огранки в виде перелома профиля зубьев, инструменты устанавливают по двум концентрическим начальным окружностям, радиусы которых отличаются на величину, больш,ую высоты зуба обрабатываемого колеса.

Источники информации,

принятые во внимание при экспертизе

1. Патент США № 2994988, кл. 51-32, опублик. 08.08.61.

d

lpuz-2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зубчатых колес | 1987 |

|

SU1662775A1 |

| СПОСОБ ШЕВИНГОВАНИЯ-ПРИКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2001 |

|

RU2224624C2 |

| Станок для обработки коническихзубчАТыХ КОлЕС | 1979 |

|

SU848201A1 |

| Зубчатое колесо | 1990 |

|

SU1832168A1 |

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2012 |

|

RU2503524C1 |

| Ручной инструмент для полированияи зАчиСТКи | 1979 |

|

SU804385A1 |

| Устройство для обработки фасок и снятия заусенцев с торцов зубьев зубчатых колес | 1981 |

|

SU1000187A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2539281C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТЫХ ДЕТАЛЕЙ | 2014 |

|

RU2602576C2 |

| Планетарная зубчатая передача | 1977 |

|

SU706622A1 |

Авторы

Даты

1980-11-15—Публикация

1978-01-23—Подача