(54) УСТРОЙСТВО ДЛЯ СВАРКИ .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки | 1990 |

|

SU1704977A1 |

| Полуавтомат для сварки в среде защитного газа | 1991 |

|

SU1814601A3 |

| Устройство для включения сварочного шлангового полуавтомата | 1954 |

|

SU117151A1 |

| Сварочный полуавтомат | 1990 |

|

SU1754362A1 |

| Устройство для подачи сварочной проволоки | 1989 |

|

SU1720825A1 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

| Устройство для подачи сварочной проволоки | 1989 |

|

SU1722731A1 |

| ШЛАНГОВЫЙ ПОЛУАВТОМАТ ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ УГЛЕКИСЛОГО ГАЗА | 1966 |

|

SU179398A1 |

| Сварочный полуавтомат | 1988 |

|

SU1556840A1 |

| УСТРОЙСТВО для ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1968 |

|

SU231047A1 |

;

Изобретение относится к машиностроению,, в частности к оборудованию для полуавтоматической дуговой сварки.

Известны сварочные полуавтоматы типа А-547Р и А-547-У, предназначенные для сварки в среде зашитного газа, содержаодие подаюш,ий механизм, соединенный со сварочным выпрямителем и газоэлектрической горелкой. К газоэлектрической горелке также подсоединен гибкий шланг, который через редуктор и подогреватель газа подсоединен к баллону с углекислотой. Известен также . сварочный полуавтомат типа А-537, содержащий механизм подачи электродной проволоки, соединенный со шкафом управления, шланговым держателем и отсекателем газа, сварочный преобразователь, соединенный со шкафом управления, и подогреватель газа, соединенный с редуктором и через шланг с отсекателем газа 1.

Данный сварочный полуавтомат типа А-537 в обычном режиме работы не позволяет производить сварку электрозаклепками.

Цель изобретения - .расширение технологических возможностей путем использования устройства для сварки электрозаклепками.

Поставленная цель достигается за счет того, что в устройство введен блок реле, состояпшй из реле времени и промежуточ, ного реле, причем реле времени подключено через нормально-открытый контакт токового реле к одной из фаз первичной обмотки понижаюшего трансформатора и к нулевому проводу, а промежуточное реле подключено через нормально-открытые контакты реле 10 времени и токового реле к вторичной обмотке понижающего трансформатора, а контакты промежуточного реле через нормально-открытые контакты токового реле подключены ко вторичной обмотке понижающего трансформатора..

«5

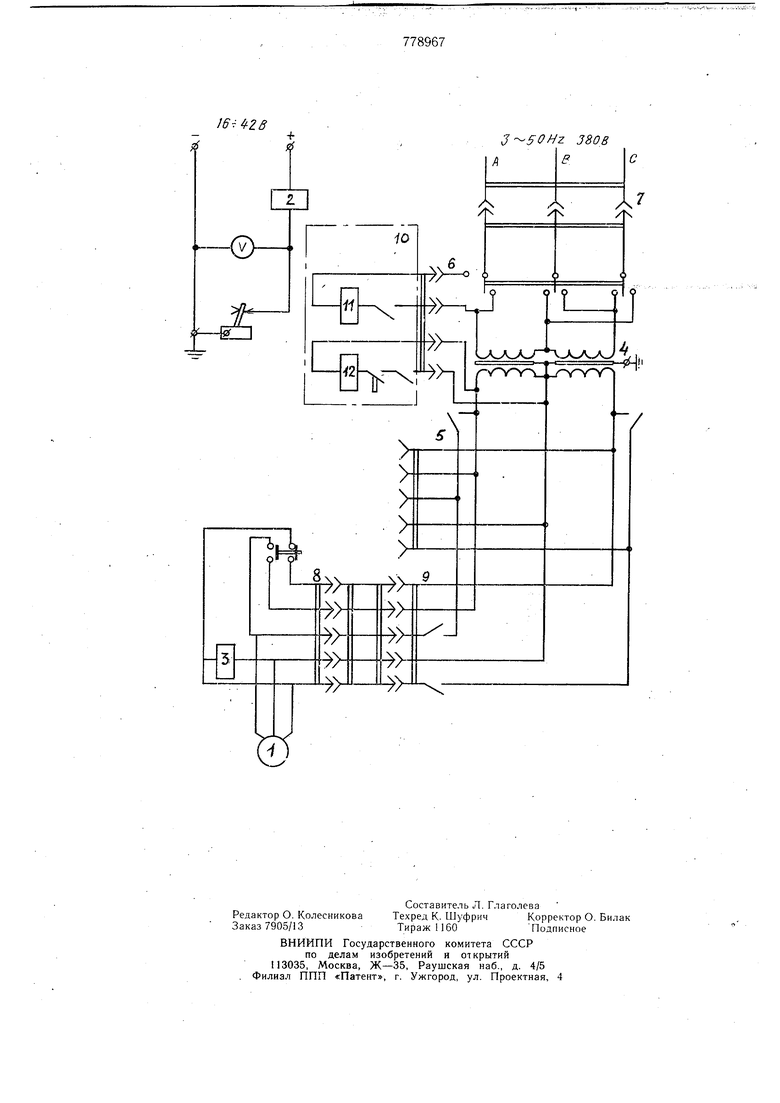

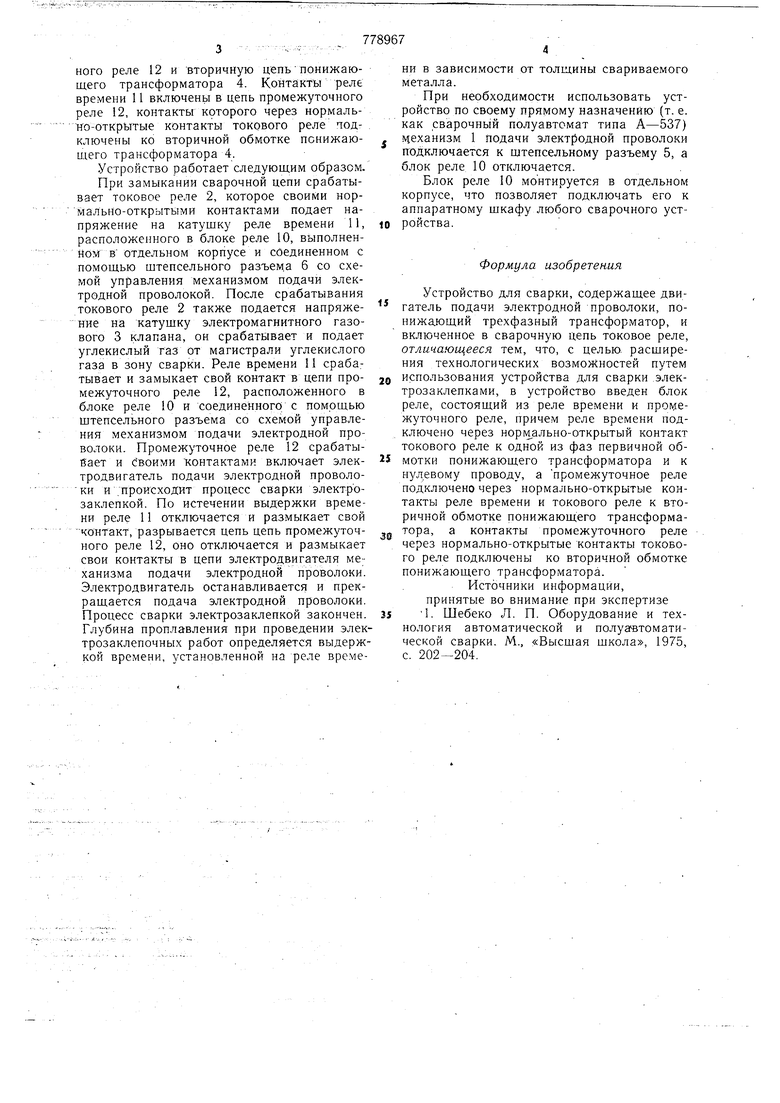

На чертеже изображена принципиальная электрическая схема устройства.

Устройство содержит двигатель 1 подачи электродной проволоки БПЭ , токовое реле 2 в сварочной цепи, электрогазовый 20 клапан 3, понижающий трансформатор 4, штепсельные разъемы 5-9 и блок реле 10, включающий реле времени 11 и промежуточное реле 12. Контакты токового реле включены в цепь реле времени 11, в цепь промежуточ ного реле 12 и вторичную цепь понижающего трансформатора 4. Контакты реле времени 11 включены в цепь промежуточного реле 12, контакты которого через нормально-открытые контакты токового реле подключены ко вторичной обмотке понижающего трансформатора 4. Устройство работает следующ,им образом. При замыкании сварочной цепи срабатывает токовое реле 2, которое своими нормально-открытыми контактами подает напряжение на катущку реле времени 11, расположенного в блоке реле 10, выполненном в отдельном корпусе и соединенном с помощью щтепсельного разъема б со схемой управления механизмом подачи электродной проволокой. После срабатывания токового реле 2 также подается напряжение на катушку электромагнитного газового 3 клапана, он срабатывает и подает углекислый газ от магистрали углекислого газа в зону сварки. Реле времени 11 сраба.тывает и замыкает свой контакт в цепи промежуточного реле 12, расположенного в блоке реле 10 и соединенного с помощью щтепсельного разъема со схемой управления механизмом подачи электродной проволоки. Промежуточное реле 12 срабатыВает и своими контактами включает электродвигатель подачи электродной проволоки и .происходит процесс сварки электрЪзаклепкой. По истечении выдержки времени реле 11 отключается и размыкает свой контакт, разрывается цепь цепь промежуточного реле 12, оно отключается и размыкает свои контакты в цепи электродвигателя механизма подачи электродной проволоки. Электродвигатель останавливается и прекращается подача электродной проволоки. Процесс сварки электрозаклепкой закончен. Глубина проплавления при проведении электрозаклепочных работ определяется выдержкой времени, установленной на реле времепринятые во внимание при экспертизе I. Шебеко Л. П. Оборудование и технология автоматической и полуа втоматической сварки. М., «Высщая школа, 1975, с. 202-204. ни в зависимости от толщины свариваемого металла. При необходимости использовать устройство по своему прямому назначению (т. е. как сварочный полуавтомат типа А-537) механизм 1 подачи электродной проволоки подключается к щтепсельному разъему 5, а блок реле 10 отключается. Блок реле 10 монтируется в отдельном корпусе, что позволяет подключать его к аппаратному щкафу любого сварочного устройства. Формула изобретения Устройство для сварки, содержащее двигатель подачи электродной проволоки, понижающий трехфазный трансформатор, и включенное в сварочную цепь токовое реле, отличающееся тем, что, с целью расщирения технологических возможностей путем использования устройства для сварки .электрозаклепками, в устройство введен блок реле, состоящий из реле времени и промежуточного реле, причем реле времени подключено через нормально-открытый контакт токового реле к одной из фаз первичной обмотки понижающего трансформатора и к нулевому проводу, а промежуточное реле подключено через нормально-открытые контакты реле времени и токового реле к вторичной обмотке понижающего трансформатора, а контакты промежуточного реле через нормально-открытые контакты токового реле подключены ко вторичной обмотке понижающего трансформатора. . Источники информации.

16- 2 В

3- -50Hz 380В

Ле.С

Авторы

Даты

1980-11-15—Публикация

1978-01-27—Подача