I

Изобретение относится к механизации сборочных процессов.

Известна автоматическая линия, содержащая транспортное устройство с плавающими приспособлениями-спутниками и технологические позиции 1.

Недостатками известной линии является то, что изделия в плавающих приспособлениях-спутниках транспортного устройства не могут быть переориентированы относительно рабочих позиций, а также то, что при зажиме, изделия транспортное устройство воспринимает усилие зажима.

Цель изобретения - расщирение технологических возможностей и уменьщение передачи усилия на транспортное устройство при зажиме изделия в зажимном приспособлении.

Цель достигается тем, что транспортное устройство выполнено в виде тележек с поворотными столами, а плавающие приспособления-спутники встроены в упомянутые столы, зажимные приспособления установлены вне приспособлений-спутников.

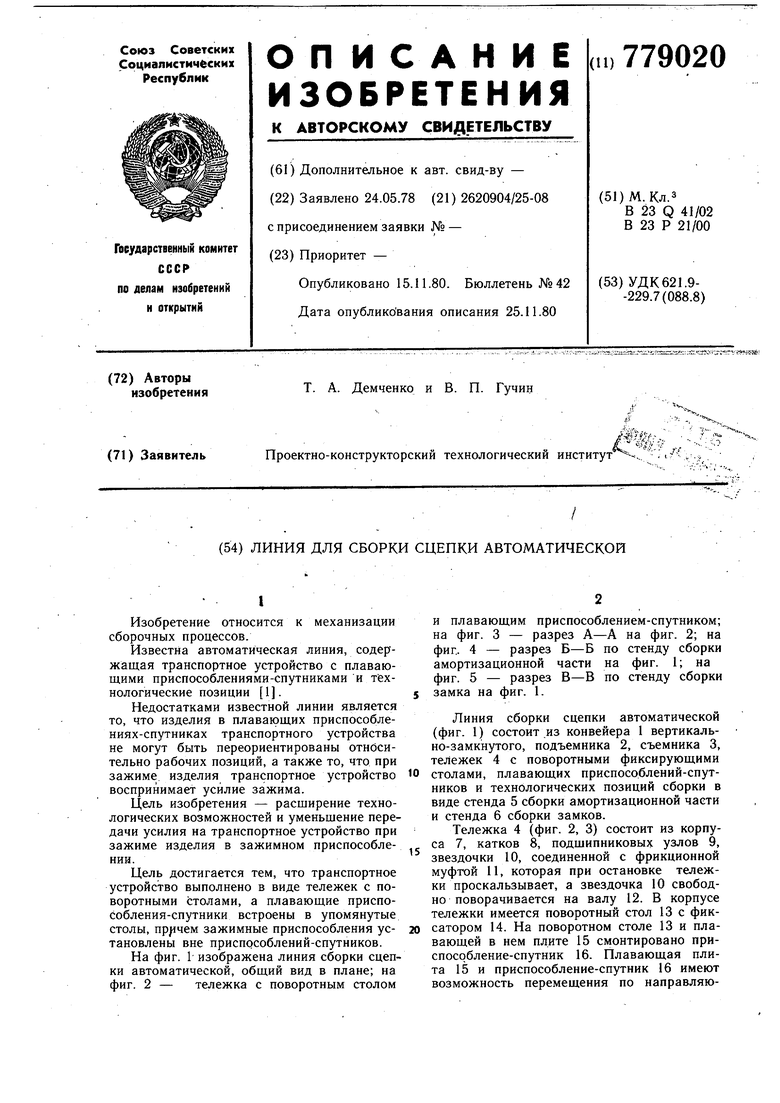

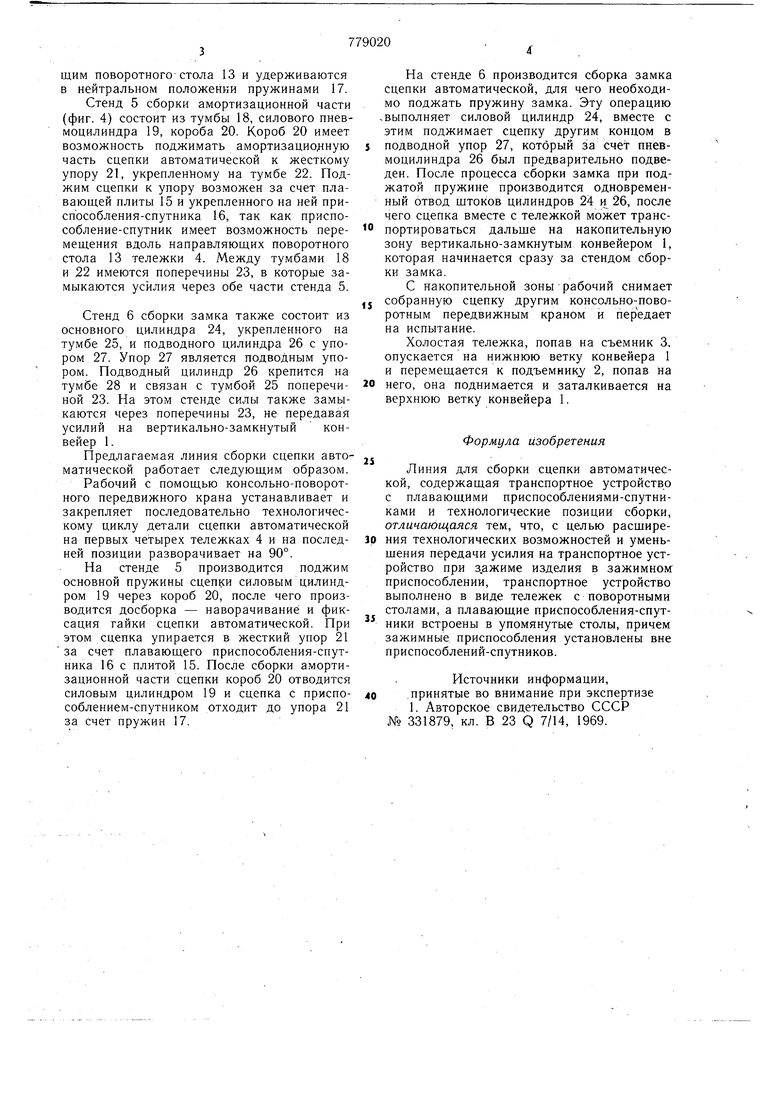

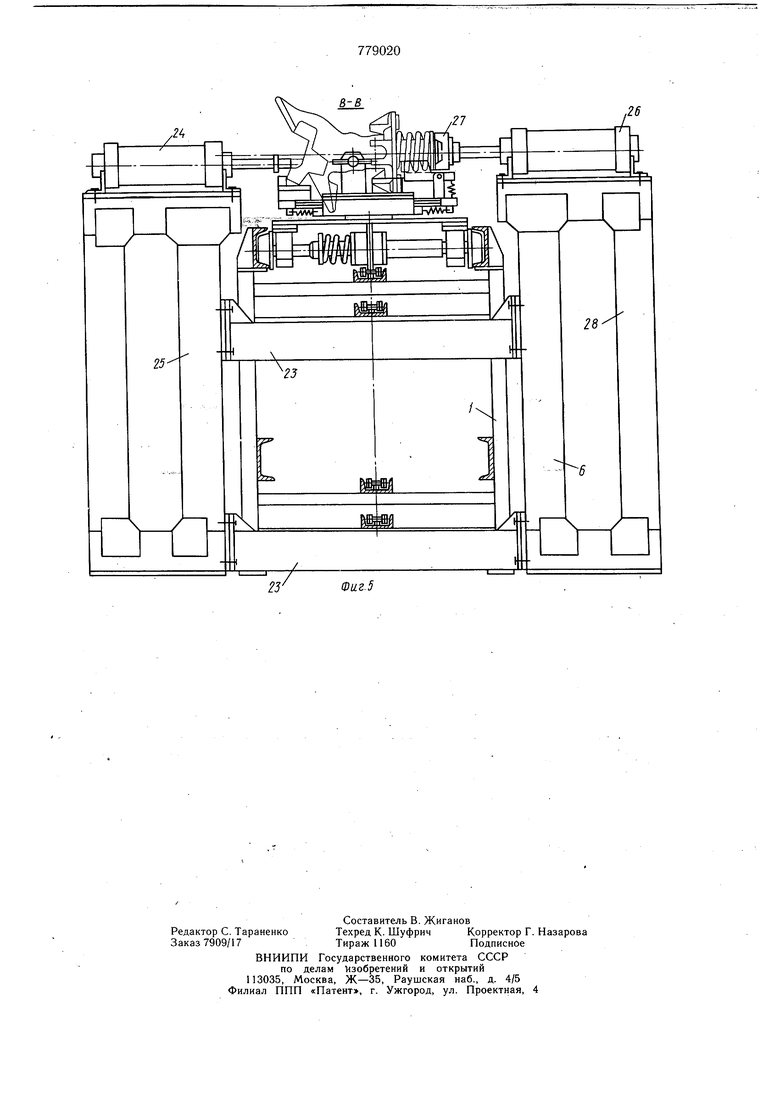

На фиг. 1 изображена линия сборки сцепки автоматической, общий вид в плане; на фиг. 2 - тележка с поворотным столом

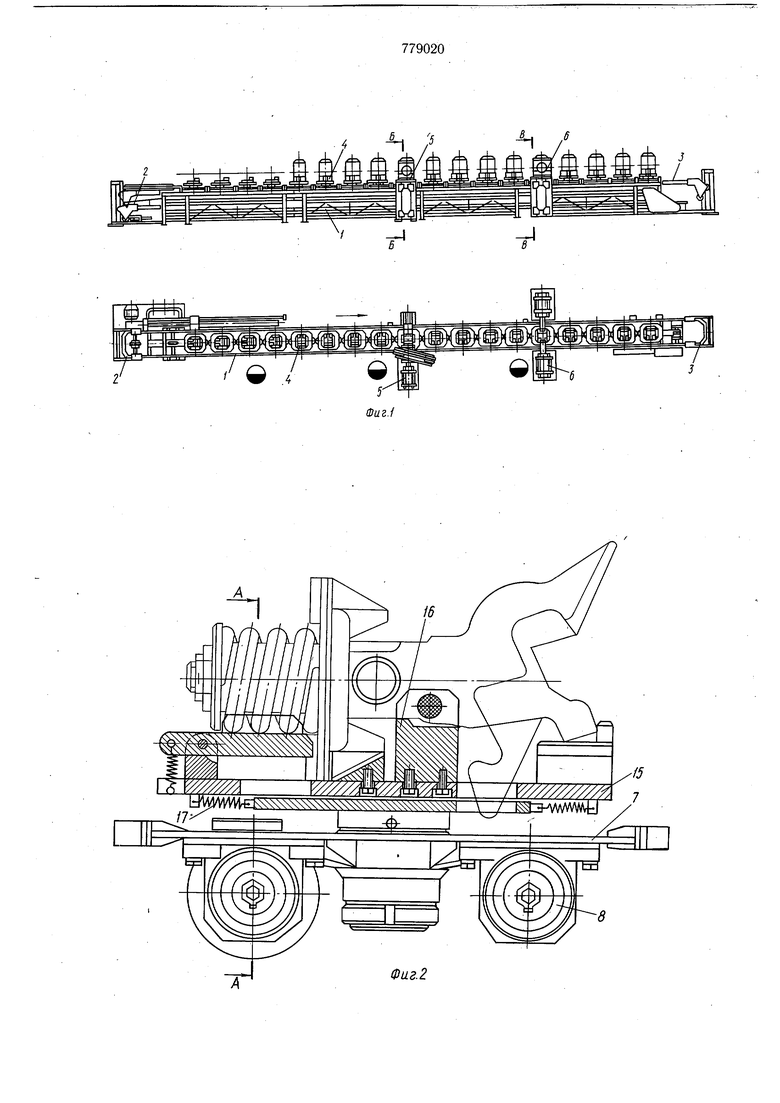

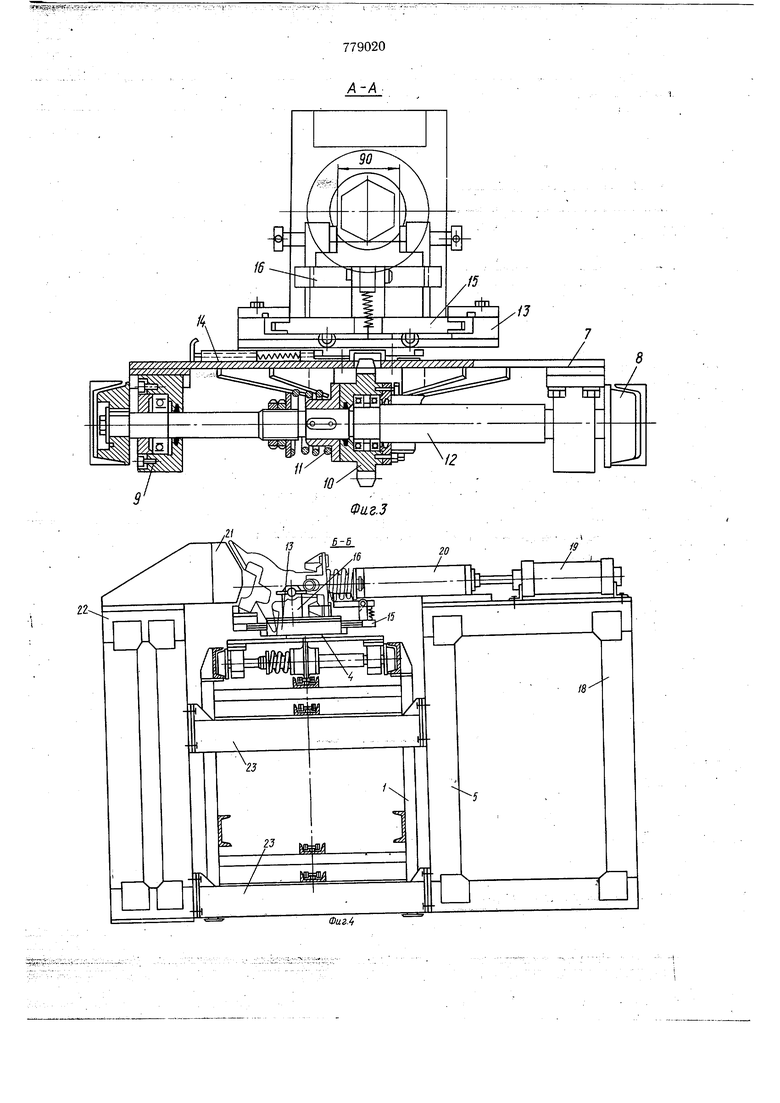

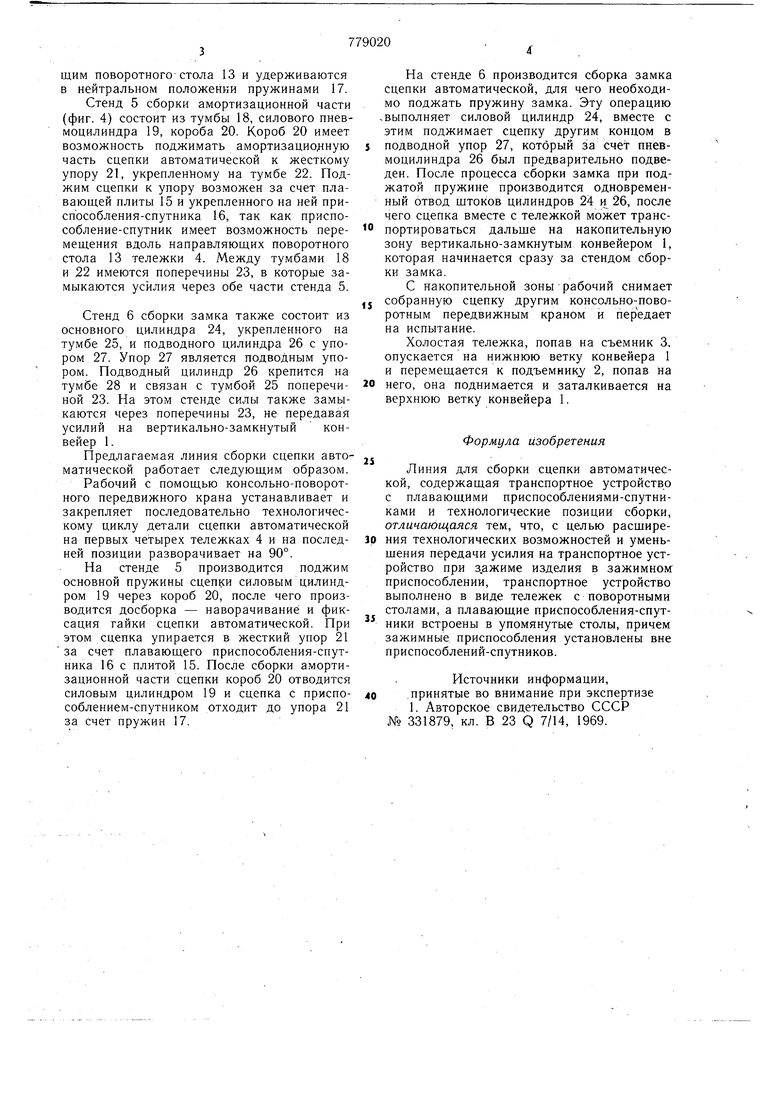

и плавающим приспособлением-спутником; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б по стенду сборки амортизационной части на фиг. 1; на фиг. 5 - разрез В-В по стенду сборки 5 замка на фиг. 1.

Линия сборки сцепки автоматической (фиг. 1) состоит из конвейера 1 вертикально-замкнутого, подъемника 2, съемника 3, тележек 4 с поворотными фиксирующими

10 столами, плавающих приспособлений-спутников и технологических позиций сборки в виде стенда 5 сборки амортизационной части и стенда 6 сборки замков.

Тележка 4 (фиг. 2, 3) состоит из корпуса 7, катков 8, подщипниковых узлов 9,

15 звездочки 10, соединенной с фрикционной муфтой 11, которая при остановке тележки проскальзывает, а звездочка 10 свободно поворачивается на валу 12. В корпусе тележки имеется поворотный стол 13 с фиксатором 14. На поворотном столе 13 и плавающей в нем плите 15 смонтировано приспособление-спутник 16. Плавающая плита 15 и приспособление-спутник 16 имеют возможность перемещения по направляющим поворотного-стола 13 и удерживаются в нейтральном положении пружинами 17. Стенд 5 сборки амортизационной части (фиг. 4) состоит из тумбы 18, силового пневмоцилиндра 19, короба 20. Короб 20 имеет возможность поджимать амортизацио 1ную часть сцепки автоматической к жесткому упору 21, укрепленному на тумбе 22. Поджим сцепки к упору возможен за счет плавающей плиты 15 и укрепленного на ней приспособления-спутника 16, так как приспособление-спутник имеет возможность перемещения вдоль направляющих поворотного стоЛа 13 тележки 4. Между тумбами 18 и 22 имеются поперечины 23, в которые замыкаются усилия через обе части стенда 5.

Стенд 6 сборки замка также состоит из основного цилиндра 24, укрепленного на тумбе 25, и подводного цилиндра 26 с упором 27. Упор 27 является подводным упором. Подводный цилиндр 26 крепится на тумбе 28 и связан с тумбой 25 поперечиной 23. На этом стенде силы также замыкаются через поперечины 23, не передавая усилий на вертикально-замкнутый конвейер 1.

Предлагаемая линия сборки сцепки автоматической работает следующим образом.

Рабочий с помощью консольно-поворотного передвижного крана устанавливает и закрепляет последовательно технологическому циклу детали сцепки автоматической на первых четырех тележках 4 и на последней позиции разворачивает на 90°.

На стенде 5 производится поджим основной пружины сцепки силовым цилиндром 19 через короб 20, после чего производится досборка - наворачиваниё и фиксация гайки сцепки автоматической. При этом сцепка упирается в жесткий упор 21 за счет плавающего приспособления-спутника 16 с плитой 15. После сборки амортизационной части сцепки короб 20 отводится силовым цилиндром 19 и сцепка с приспособлением-спутником отходит до упора 21 за счет пружин 17.

На стенде 6 производится сборка замка сцепки автоматической, для чего необходимо поджать пружину замка. Эту операцию -выполняет силовой цилиндр 24, вместе с этим поджимает сцепку другим концом в

подводной упор 27, который за счет пневмоцилиндра 26 был предварительно подведен. После процесса сборки замка при поджатой пружине производится одновременный отвод штоков цилиндров 24 и 26, после чего сцепка вместе с тележкой может транспортироваться дальше на накопительную зону вертикально-замкнутым конвейером 1, которая начинается сразу за стендом сборки замка.

С накопительной зоны-рабочий снимает

собранную сцепку другим консольно-поворотным передвижным краном и передает на испытание.

Холостая тележка, попав на съемник 3, опускается на нижнюю ветку конвейера 1 и перемещается к подъемнику 2, попав на

него, она поднимается и заталкивается на верхнюю ветку конвейера 1.

Формула изобретения

Линия для сборки сцепки автоматической, содержащая транспортное устройство с плавающими приспособлениями-спутниками и технологические позиции сборки, отличающаяся тем, что, с целью расширеНИН технологических возможностей и уменьшения передачи усилия на транспортное устройство при з.ажиме изделия в зажимном приспособлении, транспортное устройство выполнено в виде тележек с поворотными столами, а плавающие приспособления-спутНИКИ встроены в упомянутые столы, причем зажимные приспособления установлены вне приспособлений-спутников.

Источники информации, .принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 331879, кл. В 23 Q 7/14, 1969. б, ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия для сборки и сварки коробчатых изделий | 1987 |

|

SU1581543A1 |

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2373320C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2008 |

|

RU2385373C1 |

| СБОРКИ И СВАРКИ РАМНО-БАЛОЧНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 1969 |

|

SU251730A1 |

| Автоматическая сборочная линия | 1987 |

|

SU1590339A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2242365C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ ПУТЕВОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2436886C1 |

| Поточная линия для изготовления сварных конструкций балочного типа | 1977 |

|

SU738808A1 |

А-А

Авторы

Даты

1980-11-15—Публикация

1978-05-24—Подача