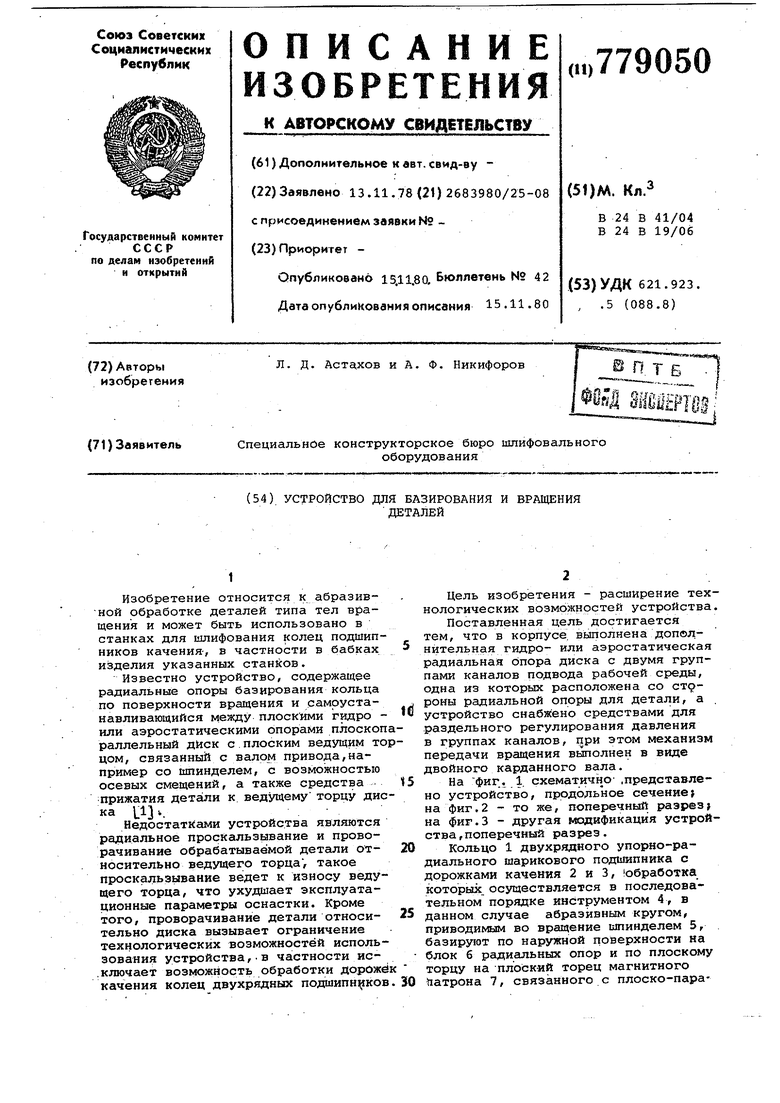

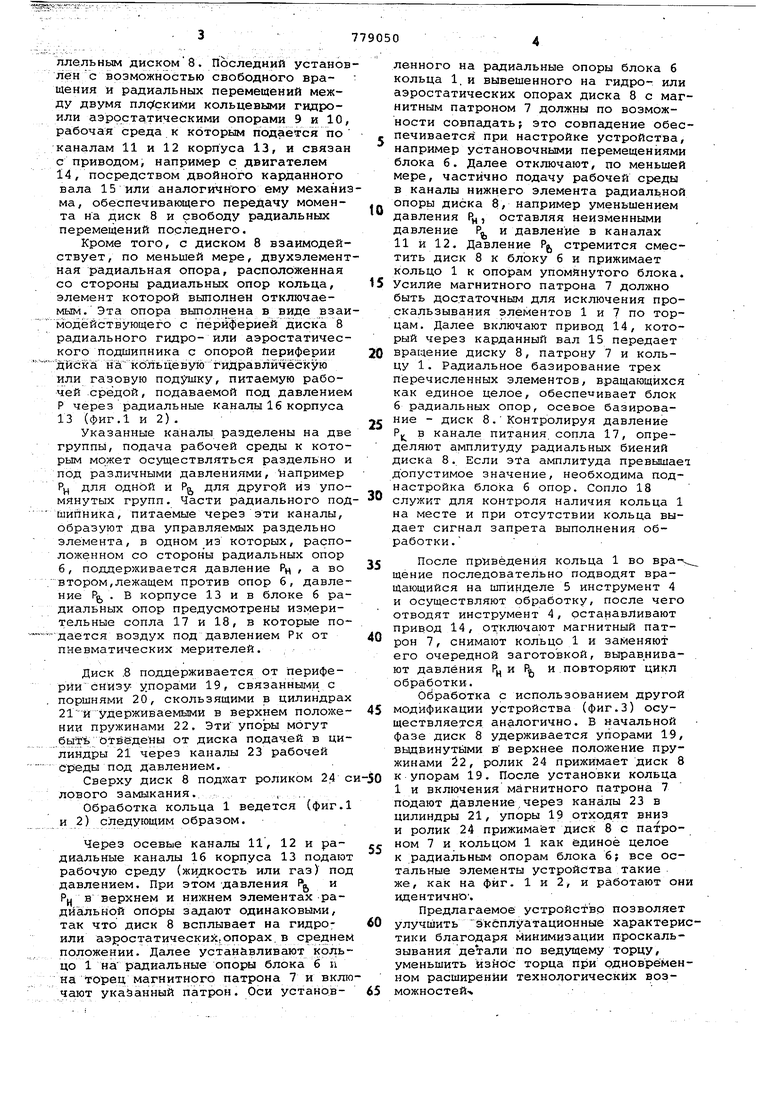

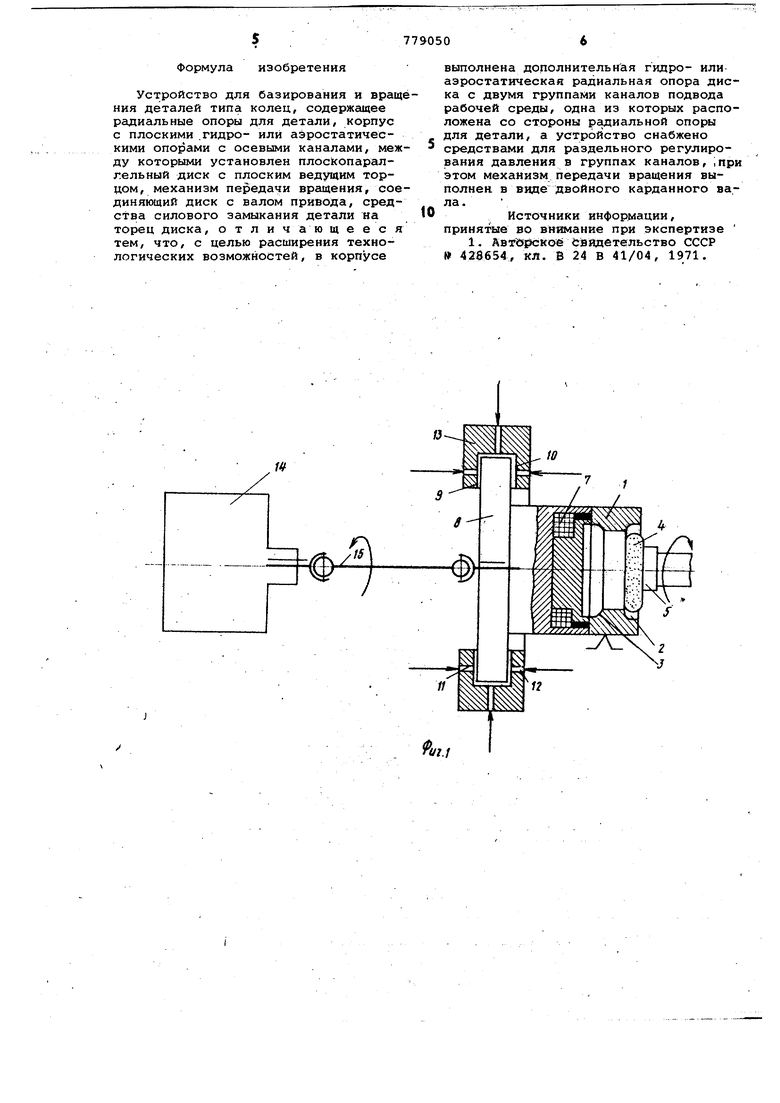

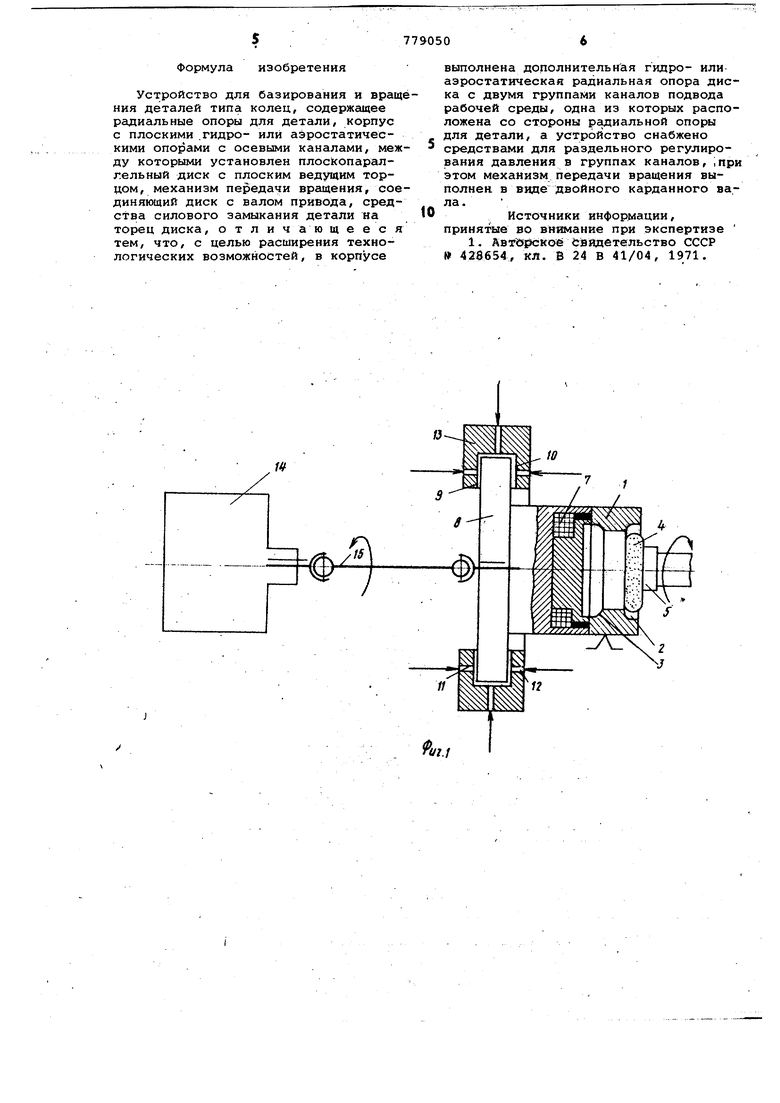

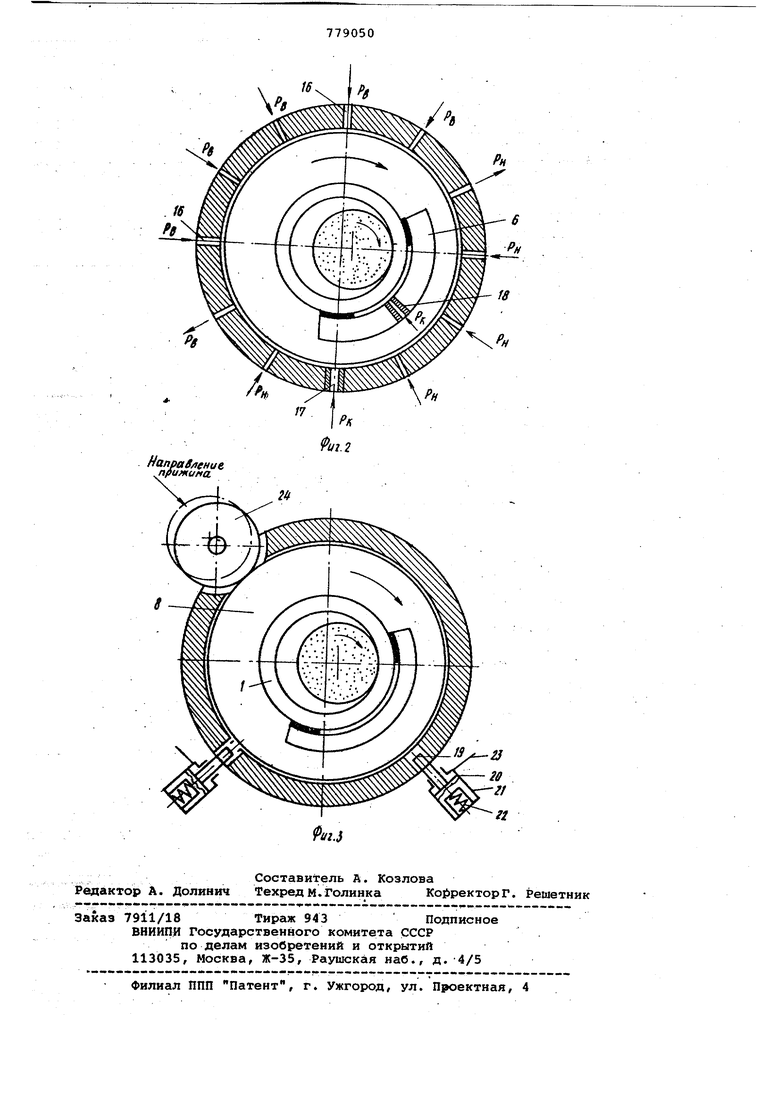

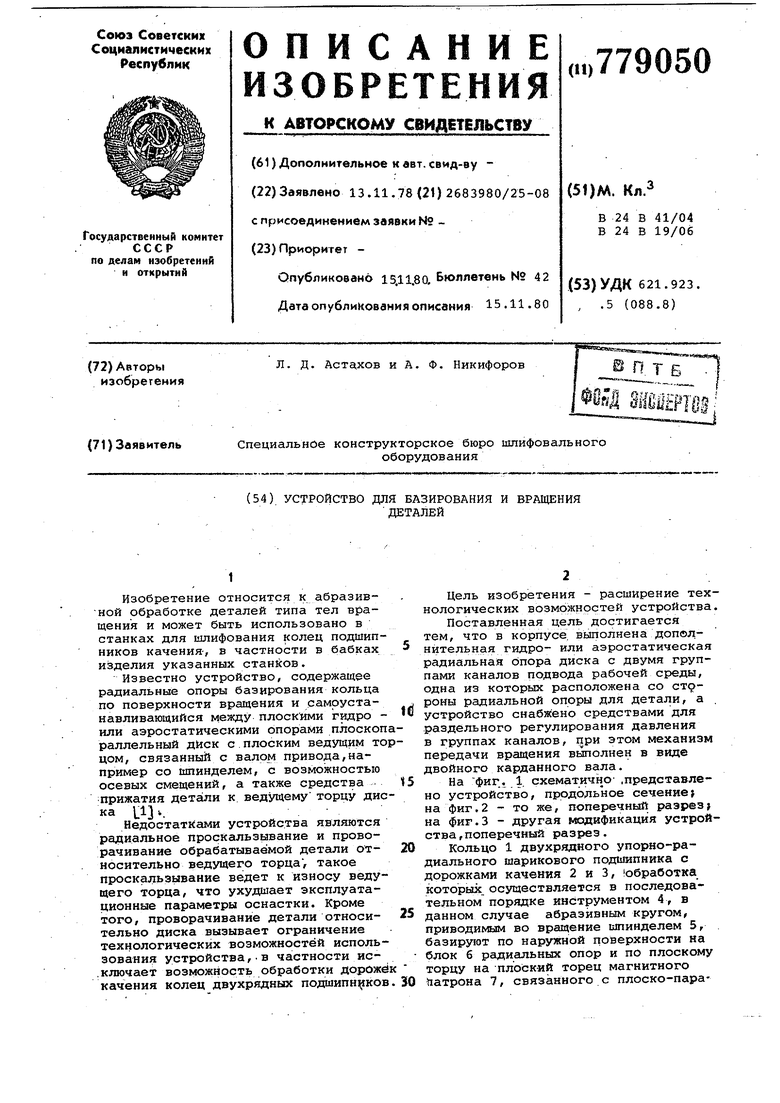

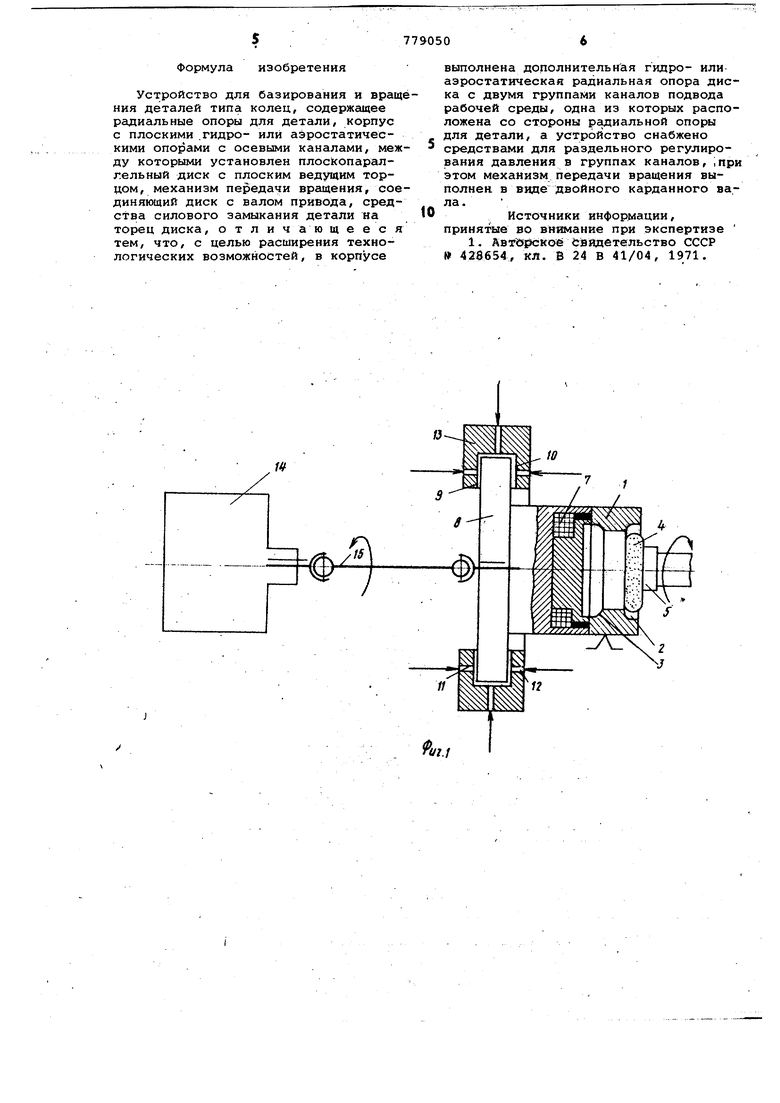

Изобретение относится к абразивной обработке деталей типа тел вращения и может быть использовано в станках для шлифования колец подшип ников качения-, в частности в бабках изделия указанных станков. Известно устройство, содержащее радиальные опоры базирования кольца по поверхности вращения и самрустанавливающийся между плоскими гидро или аэростатическими опорами плоскоп раллельный диск с.плоским ведущим то цом, связанный с валом привода,например со шпинделем, с возможностью осевых смещений, а также средства прижатия детали к ведущему торцу дис ка .. Недостатками устройства являются радиальное проскальзывание и проворачивание обрабатываемой детали относительно ведущего торца , такое проскальзывание ведет к износу ведущего торца, что ухудшает эксплуатационные параметры оснастки. Кроме того, проворачивание детали относительно диска вызывает ограничение технологических возможностей использования устройства,.в частности ис.ключает возможность обработки дорожё качения колец двухрядных пода1ипн ;гков Цель изобретения - расширение технологических возможностей устройства. Поставленная цель достигается тем, что в корпусе, выполнена дополнительная гидро- или аэростатическая радиальная опора диска с двумя группами каналов подвода рабочей среды, одна из которых расположена со СТ9 РОНЫ радиальной опоры для детали, а устройство снабжено средствами для раздельного регулирования давления в группах каналов, при этом механизм передачи вращения выполнен в виде двойного карданного вала. На фиг. 1 схематично .представлено устройство, продольное сечение} на фиг.2 - то же, поперечный разрез; на фиг.З - другая модификация устройства, поперечный разрез. Кольцо 1 двухрядного упорно-радиального шарикового подшипника с дорожками качения 2 и 3, обработка которых, осуществляется в последовательном порядке инструментом 4, в данном случае абразивным кругом, приводимым во вращение шпинделем 5, базируют по наружной поверхности на блок б радиальных опор и по плоскому торцу на плоский торец магнитного патрона 7, связанного с плоско-параллельным диском8. Последний установ лен с возможностью свободного вращения и радиальных перемещений между двумя пл ; скими кольцевыми гидроили аэростатическими опорами 9 и 10, рабочая среда к которым подаётся по каналам 11 и 12 корпуса 13, и связан с приводом, например с двигателем 14, посредством двойного карданного вала 15 или аналогичного ему механиз ма, обеспечивающего передачу момента на диск 8 и свободу радиальных перемещений последнего. Кроме того, с диском 8 взаимодействует, по меньшей мере, двухэлемент ная радиальная опора, расположенная со стороны радиальных опор кольца, элемент которой выполнен отключаемым. Эта опора выполнена в виде взаи модействующего с периферией диска 8 радиального гидро- или аэростатического Подшипника с опорой периферии дйс1Ё а ни кбльцеву1б гидравлическую или газовую подушку, питаемую рабочей средой, подаваемой под давлением Р через радиальные каналы 16 корпуса 13 (фиг.1 и 2). Указанные каналы разделены на две группь, подача рабочей среды к которым может осуществляться раздельно и под различными давлениями, например Рц для одной и Pg для другой из упомянутых групп. Части радиального под шипника, питаемые через эти каналы, образуют дна управляемых раздельно элемента, в одном из которых, расположенном со стороны радиальных опор б, поддерживается давление Рц , а во втором,лежащем против опор 6, давление Pgj . В корпусе 13 и в блоке б радиальных опор предусмотрены измерительные сопла 17 и 18, в которые по-дается воздух под давлением Рк от пневматических мерителей. , Диск .8 поддерживается от Периферии снизу упорами 19, связанными с поршнями 20, скользящими в цилиндрах 21и удерживаемыми в верхнем положеНИИ пружинами 22. Эти упоры могут быть отведены от диска подачей в цилиндры 21 через каналы 23 рабочей среды под давлением. Сверху диск 8 поджат роликом 24 с лового замыкания. , .. Обработка кольца 1 ведется (фиг.1 и 2) следующим образом. Через осевые каналы 11, 12 и радиальные каналы 16 корпуса 13 подают рабочую среду (жидкость или газ) под давлением. При этом давления Pg и Р( в верхнем и нижнем элементах радиальной опоры задают одинаковыми, так что диск 8 всплывает на гидроили аэростатических,опорах, в среднем положении. Далее устанавливают кольцо 1 на радиальные опоры блока 6 и на торец магнитного патрона 7 и вклю чают указанный патрон. Оси установленного на радиальные опоры блока 6 кольца 1.и вывешенного на гидро- или аэростатических опорах диска 8 с магнитным патроном 7 должны по возможности совпадатьf это совпадение обеспечивается при настройке устройства, например установочными перемещениями блока 6. Далее отключают, по меньшей мере, частично подачу рабочей среды в каналы нижнего элемента радиальной опоры диска 8, например уменьшением давления Рц, оставляя неизменными давление Р и давление в каналах 11 и 12. Давление Р стремится сместить диск 8 к блоку б и прижимает кольцо 1 к опорам упомянутого блока. Усилие магнитного патрона 7 должно быть достаточным для исключения проскальзывания элементов 1 и 7 по торцам. Далее включают привод 14, который через карданный вал 15 передает вращение диску 8, патрону 7 и кольцу 1. Радиальное базирование трех перечисленных элементов, вращающихся как единое целое, обеспечивает блок б радиальных опор, осевое базирование - диск 8.Контролируя давление Р в канале питания сопла 17, определяют амплитуду радиальных биений диска 8. Если эта амплитуда превышает допустимое значение, необходима поднастройка блока б опор. Сопло 18 служит для контроля наличия кольца 1 на месте и при отсутствии кольца выдает сигнал запрета выполнения обработки. После приведения кольца 1 во вра--. щение последовательно подводят вращающийся на шпинделе 5 инструмент 4 и осуществляют обработку, после чего отводят инструмент 4, останавливают привод 14, отключают магнитный патрон 7, снимают кольцо 1 и заменяют его очередной заготовкой, выравнивают давления Рц и И повторяют цикл обработки. Обработка с использованием другой модификации устройства (фиг.З) осуществляеуся аналогично. В начальной фазе диск 8 удерживается упорами 19, выдвинутйми в верхнее положение пружинами 22, ролик 24 прижимает диск 8 к упорам 19. После установки кольца 1 и включения магнитного патрона 7 подают давление.через каналы 23 в цилиндры 21, упоры 19 отходят вниз и ролик 24 прижимает диск 8 с патроном 7 и кольцом 1 как единое целое к радиальным опорам блока б все остальные элементы устройства такие же, как на фиг. 1 и 2, и работают они идентично . Предлагаемое устройсгво позволяет улучшить эксплуатационные характеристики благодаря Минимизации проскальзывания детали по ведущему торцу, уменьшить износ торца при одновременном расширении технологических воэможностей

Формула изобретения

Устройство для базирования и вращения деталей типа колец, содержащее радиальные опоры для детали, корпус с плоскими .гидро- или аэростатическими опорами с осевыми каналами, между которыми установлен плоскопаралд ельный диск с плоским ведущим торцом, механизм передачи вргицения, соединяющий диск с валом привода, средства силового замыкания детали на торец диска, отличающееся тем, что, с целью расширения технологических возможностей, в корпусе

выполнена дополнительная гидро- или аэростатическая радиальная опора диска с двумя группами каналов подвода рабочей среды, одна из которых расположена со стороны радиальной опоры для детали, а устройство снабжено средствами для раздельного регулирования давления в группах каналов, ;при этом механизм передачи вращения выполнен в виде двойного карданного вала .

Источники информации, принятые во внимание при экспертизе

1, йЗайдетельство СССР 428654, кя. В 24 В 41/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для базирования и вращения деталей | 1971 |

|

SU428654A1 |

| Устройство для базирования и вращения деталей | 1986 |

|

SU1373513A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Устройство для базирования и ведения деталей типа колец | 1975 |

|

SU541651A1 |

| Устройство для базирования стальных деталей типа тел вращения при бесцентровой обработке | 1978 |

|

SU775954A1 |

| Магнитный патрон | 1972 |

|

SU448081A1 |

| УСТРОЙСТВО ДЛЯ БЕСЦЕНТРОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1973 |

|

SU365244A1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

| Устройство для базирования и вращения деталей типа колец | 1975 |

|

SU618263A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

Авторы

Даты

1980-11-15—Публикация

1978-11-13—Подача