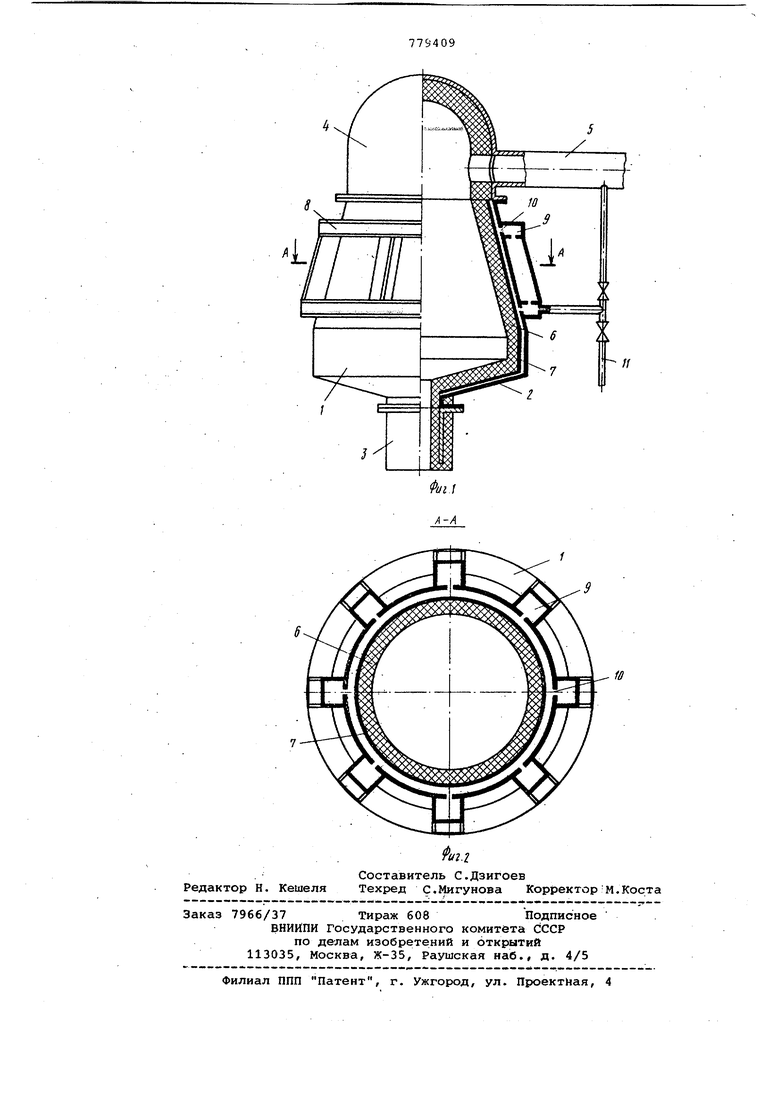

но П-образной формы. Образованные ребрами 8 и корпусом 1 ячейки 9, соединены с помощью отверстий 10 с вну ренней полостью корпуса 1. В свою очередь ячейки 9 соединены с вакуум проводом 5 и трубопроводом 11, через который можно подавать газ под давле нием или жидкость, например воду, дл охлаждения. В процессе эксплуатации производя футеровку вакуум-камеры с 1 Ьслёдующёй сушкой. Нагрев футеровки б осуществляют известным способом, в част ности электрической дугой. Максималь но возможная скорость сушки футеровки 6 обеспечивается отсосом выделяемой влаги через отверстия 10, яче ки 9 и вакуум-провод 5. После нагрева футеровки б под камеру устанавливают ковш с жидкой сталью и погрузив патрубок 3 в жидки металл начинают процесс дегазации. Отсос газов осухчествляют через вакуум-провод 5. В связи с тем, что наружная Поверхность корпуса 1 охватывается сеткой ребер 8, его стенки выполняют минимальной толщины при максимальной жесткости, обеспеченной П-образнрй формой ребер 8. После определенного количества циклов дегазации футеровка 5 приходит в негодность. Для разрушения выгоревшей футеровки и ее охлаждения в.минимально короткие сроки Через трубопровод 11 подают под давлением газ, пар, воду или другие охладители, что обеспечивает быструю ломку футеровки и сокращение сроков ее замены. Затем цикл дегазации жидкого металла повторяют. Экономическая эффективность от внедрения предложенного технического решения по сравнению с существующими вакуум-камерами возникает за счет снижения металлоемкости собственно камеры на 5-10% при одновременном увеличении ее жесткости. Сокращение времени сушки новой футеровки и уменьшение времени ломки выгоревшей футеровки позволит, например для вакууматора емкостью 130 т, уменьшить время обслуживания за 1 кампанию на 2 ч, т.е. 40 ч в год. Это позволит на одном 130-ти тонном агрегате дополнительно обработать 5200 т жидкой стали. Формула изобретения Вакуумная камера для дегазации металлических расплавов, содержащая грушевидный футерованный стальной корпус со йстроенным внизу патрубком для всасывания жидкоТго метешла, а вверху - отверстие для вакуум-провода, отличающаяся тем, что, с целью повышения эффективности сушки футеровки и уменьшения времени на ее ремонт, она снабжена теплоотражающим металлическим экраном, охватывающим футеровку и образующим гер метичную кольцевую полость с корпусом вакуумной камеры, причем корпус вакуумной камеры снабжен ребрами жесткости П-образной формы, расположенными по его периметру и образующими герметичные ячейки, соединенные посредством отверстий с герметичной кольцевой полостью корпуса вакуумной камеры, при этом, ячейки соединены с вакуум-проводом и трубопроводом давления. Источники информации, принятые во внимание при экспертизе 1.Морозов А.Н. и др. Внепечные вакуумированные стали. М., Металлургия, 1975, с.135, рис.30. 2.Там же, с.149, рис.36. 3.Авторское свидетельство СССР 335291, кл. С 2-1 С 7/10 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вакуумирования жидкого металла | 1982 |

|

SU1020444A1 |

| Устройство для вакуумирования жидкого металла | 1974 |

|

SU505705A1 |

| Способ сушки и нагрева футеровки вакуум-камеры | 1980 |

|

SU889721A1 |

| СПОСОБ ЧУЙКО ПРОТИВОКОРРОЗИЙНОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2552627C2 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1010140A1 |

| Х'СТРОЙСТВО для ВАКУУМИРОВАНИЯ жидкого МЕТАЛЛА | 1973 |

|

SU406909A1 |

| СПОСОБ ВАКУУМНОГО РАФИНИРОВАНИЯ СТАЛИ В КОВШЕ, УСТРОЙСТВО (ВАРИАНТЫ) И ПАТРУБОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324744C1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| ПОЛОЕ ЗАМКНУТОЙ ФОРМЫ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ФУТЕРОВКА РЕАКТОРА ВАКУУМНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ УСТАНОВКИ, СОДЕРЖАЩАЯ УКАЗАННОЕ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ | 2018 |

|

RU2711199C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ СТАЛИ В КОВШЕ | 2008 |

|

RU2377097C1 |

Авторы

Даты

1980-11-15—Публикация

1978-12-06—Подача