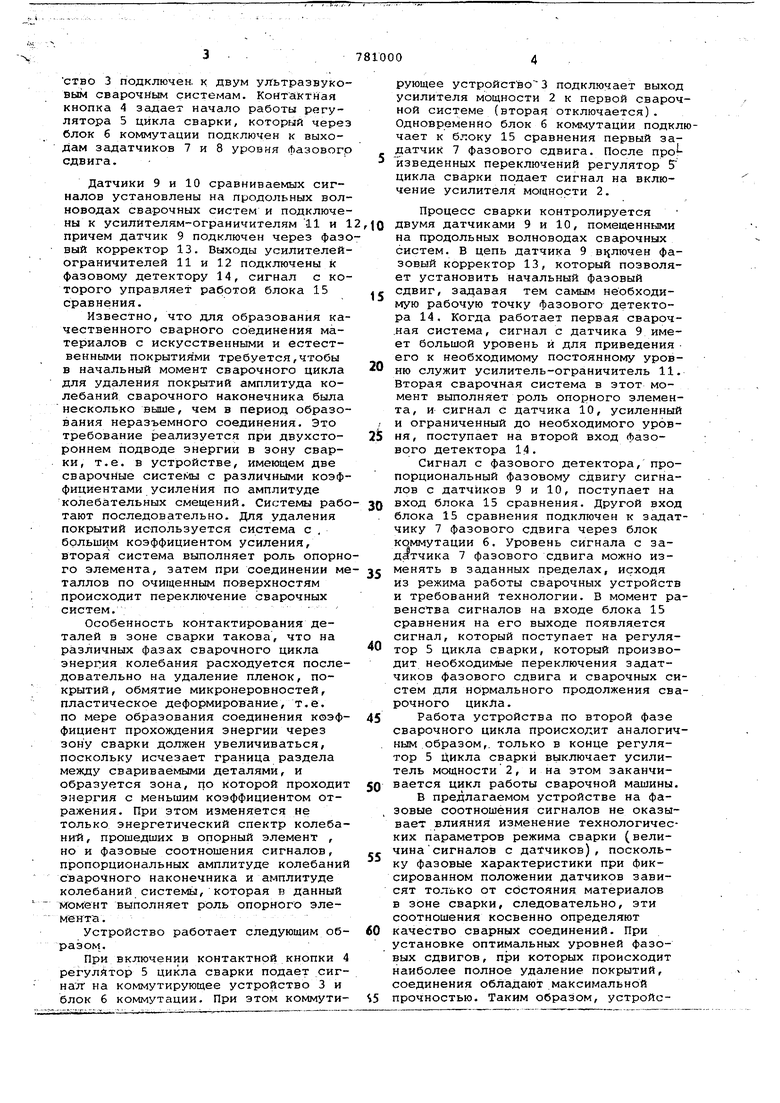

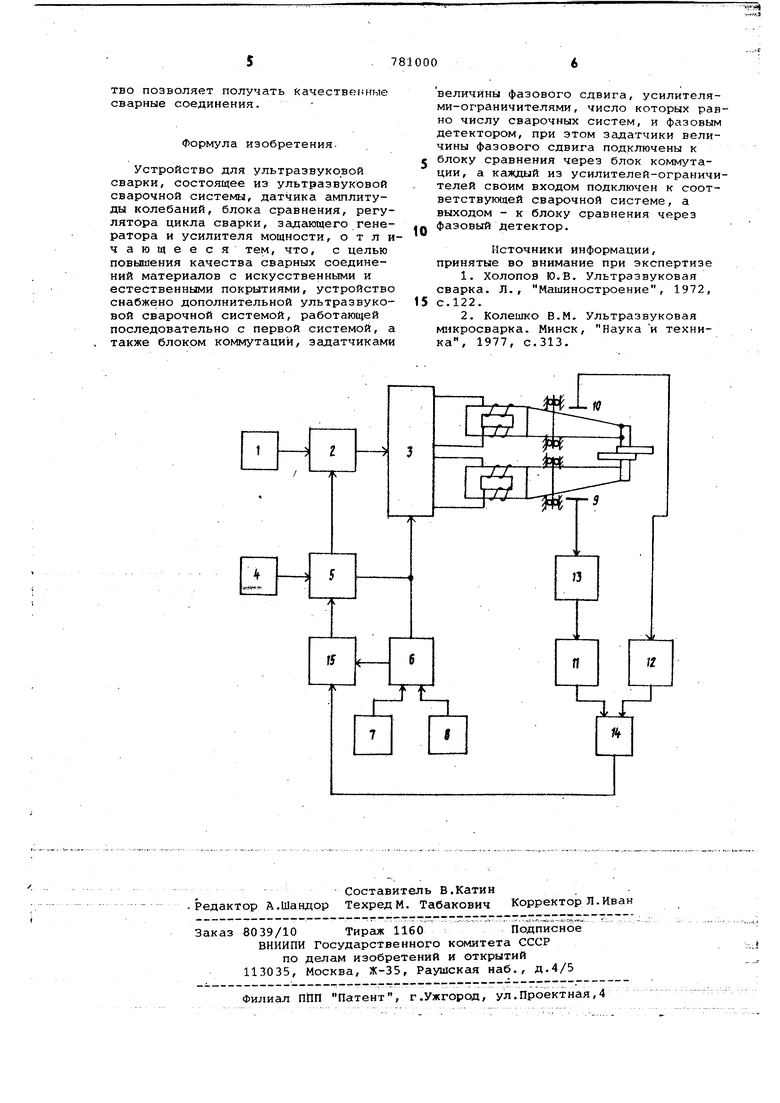

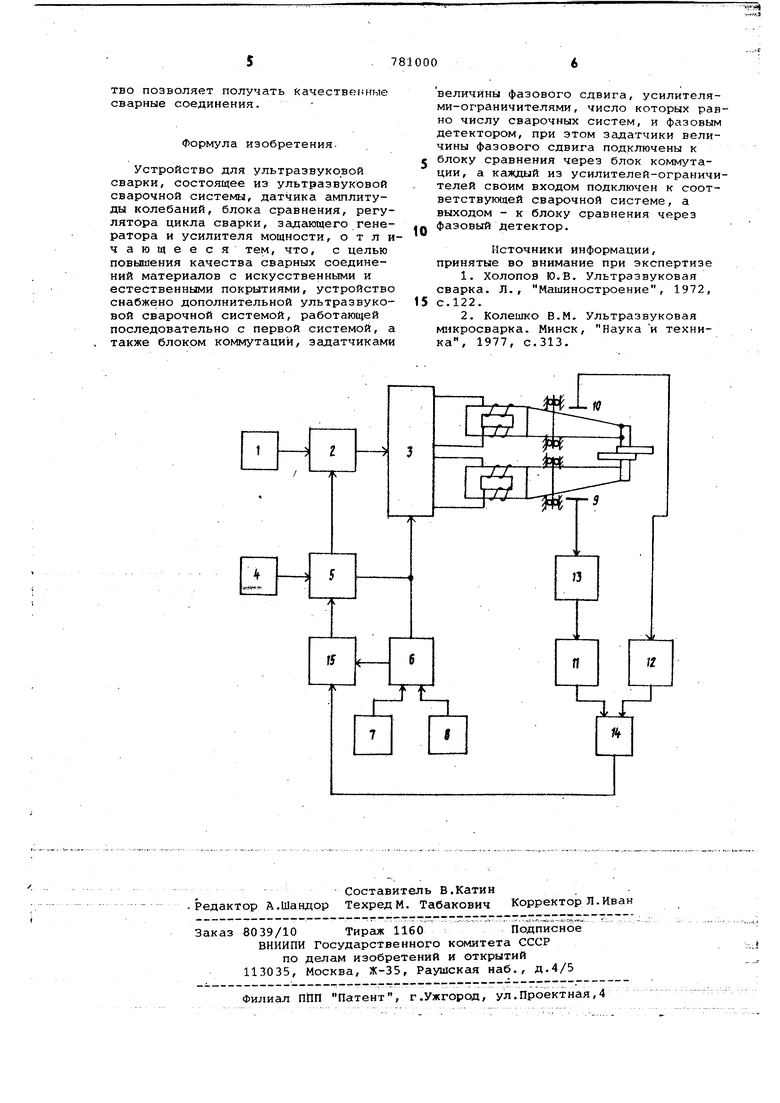

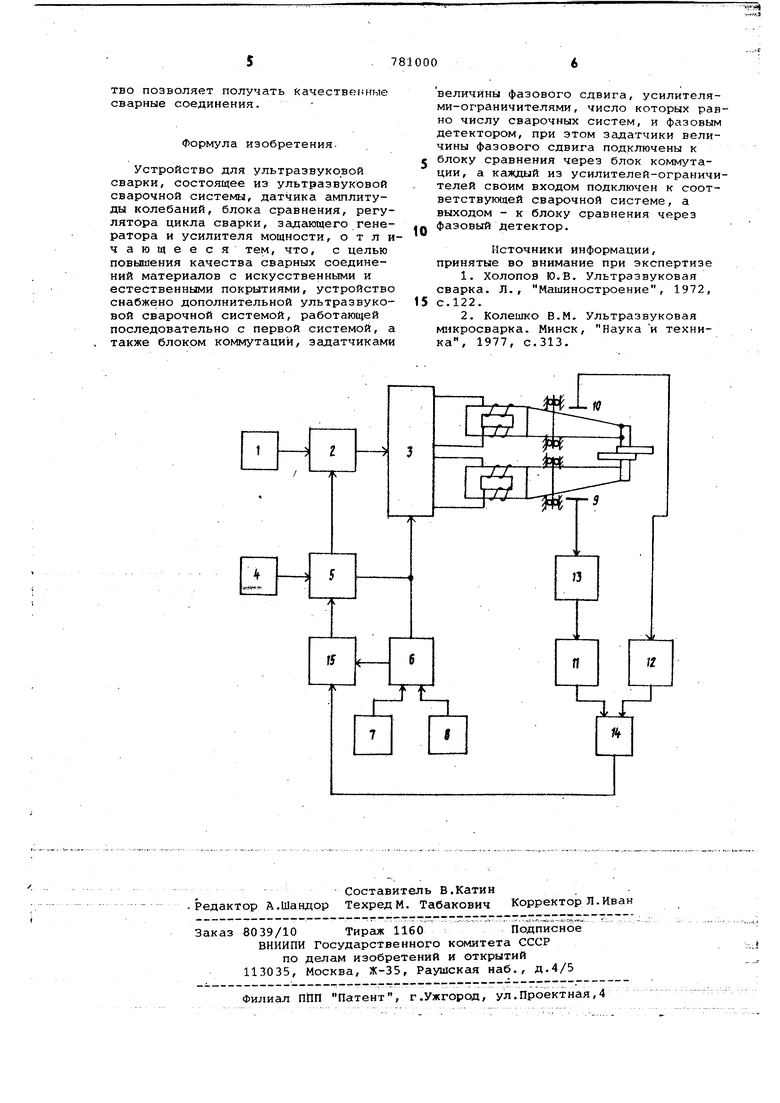

(54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ Изобретение относится к контролю качества сварных соединений при ультразвуковой сварке металлов и может, найти применение при определении качества сварных соединений. Известно устройство для автоматического контроля качества соединений при ультразвуковой сварке по величине изменения амплитуды колебаний сна рочного наконечника в процессе сварки, состоящее из задающего генератора, усилителя мощности, регулятора цикла сварки, сварочной системы, датчика регистрации амплитуды колебаний и сравнивающего устройства Щ Недостатком этой системы является то, что контро.ль качества сварных со едине ий можно вести только при использовании сварочных систем с большой добротностью (несколько сотен). Наиболее блкзкк1 1 техническим реше нием к предлагаемому является устрой ство яля ультразвуковой сварки, состоящее из ультразвуковой сварочной системы, датчика амплитуды колебаний блока сравнения, регулятора цикла сварки, задающего генератора и усилителя мощности 2J . Однако это устройство позволяет - гконтролировать качество соединений .СВАРКИ только при конкретных значениях технологических параметров режима сварки. Цель изобретения - повышение качества сварных соединений материялов с искусственными и естественными покрытиями. Указанная цель достигается тем, что устройство снабжено дополнительной ультразвуковой сварочной системой, работающей последовательно с первой системой, а также блоком коммутации, задатчиками величины фазового сдвига, усилителями-ограничителями, число котШрых равно числу сварочных систем, и фазовым детектором, при этом задатчики величины фазового сдвига подключены к блоку сравнения через блок коммутации, а казвдый из усилителей-ограничителей своим входом подключен к соответству1Эдей сварочной системе,а выходом к блоку сравнения через фазовый .цете ктор. На чертеже представлена блоксхема устройства. Устройство содержит задающий ренератор-1, усилитель мощности 2, который через коммутирующее устройство 3 подключен, к двум ультразвуковым сварочным системам. Контактная кнопка 4 задает начало работы регулятора 5 цикла сварки, который через блок б коммутации подключен к выходам задатчиков 7 и 8 уровня фазовогр сдвига.

Датчики 9 и 10 сравниваемых сигналов установлены на продольных волноводах сварочных систем и подключены к усилителям-ограничителям 11 и 1 причем датчик 9 подключен через фазовый корректор 13. Выходы усилителейограничителей 11 и 12 подключены к фазовому детектору 14, сигнал с которого управляет работой блока 15 сравнения.

Известно, что для образования качественного сварного соединения материалов с искусственными и естественными покрытиями требуется,чтобы в начальный момент сварочного цикла для удаления покрытий амплитуда колебаний сварочного наконечника была несколько выше, чем в период образования неразъемного соединения. Это требование реализуется при двухстороннем подводе энергии в зону сварки, т.е. в устройстве, имеющем две сварочные системы с различными коэффициентами усиления по амплитуде колебательных смещений. Системы работают последовательно. Для удаления покрытий используется система с . большим коэффициентом усиления, вторая система выполняет роль опорного элемента, затем при соединении металлов по очищенным поверхностям происходит переключение сварочных систем. ; .

Особенность контактирования деталей в зоне сварки такова, что на различных фазах сварочного цикла энерг.ия колебания расходуется последовательно на удаление пленок, покрытий, обмятие микронеровностей, пластическое деформирование, т.е. по мере образования соединения коэффициент прохождения энергии через зону сварки должен увеличиваться, поскольку исчезает граница раздела между свариваемыми деталями, и образуется зона, по которой проходит энергия с меньшим коэффициентом отражения. При этом изменяется не только энергетический спектр колебаний, прошедших в опорный элемент , но и фазовые соотношения сигналов, пропорциональных амплитуде колебаний сварочного наконечника и амплитуде колебаний системы, которая в данный момент выполняет роль опорного элеМёНТа.

Устройство работает следующим образом.

При включении контактной кнопки 4 регулятор 5 цикла сварки подает сигнал на коммутирующее устройство 3 и блок 6 коммутации. При этом коммутирующее устройство 3 подключает выход усилителя мощности 2 к первой сварочной системе (вторая отключается). Одновременно блок 6 коммутации подклчает к блоку 15 сравнения первый задатчик 7 фазового сдвига. После про изведенных переключений регулятор 5 цикла сварки подает сигнал на включение усилителя мощности 2.

Процесс сварки контролируется двумя датчиками 9 и 10, помещенными на продольных волноводах сварочных систем. В цепь датчика 9 В1 лючен фазовый корректор 13, который позволяет установить начальный фазовый сдвиг, задавая тем самым необходимую рабочую точку фазового детектора 14. Когда работает первая свароч.ная система, сигнал с датчика 9 имеет большой уровень и для приведения его к необходимому постоянному уровню служит усилитель-ограничитель 11. Вторая сварочная система в этот момент выполняет роль опорного элемента, и сигнал с датчика 10, усиленный и ограниченный до необходимого уровня, поступает на второй вход фазового детектора 14.

Сигнал с фазового детектора, пропорциональный фазовому сдвигу сигналов с датчиков 9 и 10, поступает на вход блока 15 сравнения. Другой вход блока 15 сравнения подключен к задатчику 7 фазового сдвига через блок коммутации 6. Уровень сигнала с задатчика 7 фазового сдвига можно изменять в заданных пределах, исходя из режима работы сварочных устройств и требований технологии. В момент равенства сигналов на входе блока 15 сравнения на его выходе появляется сигнал, который поступает на регулятор 5 цикла сварки, который производит необходимые переключения задатчиков фазового сдвига и сварочных систем для нормального продолжения сварочного цикЛа.

Работа устройства по второй фазе сварочного цикла происходит аналогичным образом,, только в конце регулятор 5 цикла сварки выключает усилитель мощности 2, и на этом заканчивается цикл работы сварочной машины.

В предлагаемом устройстве на фазовые соотношения сигналов не оказывает влияния изменение технологических параметров режима сварки (величина сигналов с датчиков), поскольку фазовые характеристики при фиксированном положении датчиков зависят только от сЬстояния материалов в зоне сварки, следовательно, зти соотношения косвенно определяют качество сварных соединений. При установке оптимальных уровней фазовых сдвигов, при которых происходит наиболее полное удаление покрытий, соединения обладают максимальной прочностью. Таким образом, устройство позволяет получать качественные сварные соединения. Формула изобретения. Устройство для ультразвуковой сварки, состоящее из ультразвуковой сварочной системы, датчика амплитуды колебаний, блока сравнения, регулятора цикла сварки, задающего генератора и усилителя мощности, о т л и чающееся тем, что, с целью повышения качества сварных соединений материалов с искусственными и естественными покрытиями, устройство снабжено дополнительной ультразвуковой сварочной системой, работающей последовательно с первой системой, а также блоком коммутаций/ задатчиками величины фазового сдвига, усилителями-ограничителями, число которых равно числу сварочных систем, и фазовым детектором, при этом задатчики величины фазового сдвига подключены к блоку сравнения через блок коммутации, а каждый из усилителей-ограничителей своим входом подключен к соответствующей сварочной системе, а выходом - к блоку сравнения через фазовый детектор. Источники информации, принятые во внимание при экспертизе 1.Холопов Ю.В. Ультразвуковая сварка. Л., Машиностроение, 1972, с.122. 2.Колешко В.М. Ультразвуковая микросварка. Минск, Наука и техника, 1977, с.313.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества сварных соединений | 1980 |

|

SU863229A1 |

| Способ управления процессом ультразвуковой сварки и устройство для его осуществления | 1980 |

|

SU961900A1 |

| Ультразвуковой генератор | 1983 |

|

SU1102465A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ ДВИЖЕНИЯ СВАРОЧНОЙ ГОРЕЛКИ | 2003 |

|

RU2255846C1 |

| Устройство дозирования энергии при ультрозвуковой микросварке | 1976 |

|

SU583891A1 |

| Двухрежимный ультразвуковой генератор | 1991 |

|

SU1816584A1 |

| Вибродатчик вязкости | 1978 |

|

SU775667A1 |

| Устройство для регулирования напряжения импульсной дуги | 1983 |

|

SU1098705A1 |

| Устройство для контроля качества сварных соединений при ультразвуковой точечной сварке | 1979 |

|

SU872123A1 |

| ГЕНЕРАТОР ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2002 |

|

RU2227087C1 |

Авторы

Даты

1980-11-23—Публикация

1978-12-25—Подача