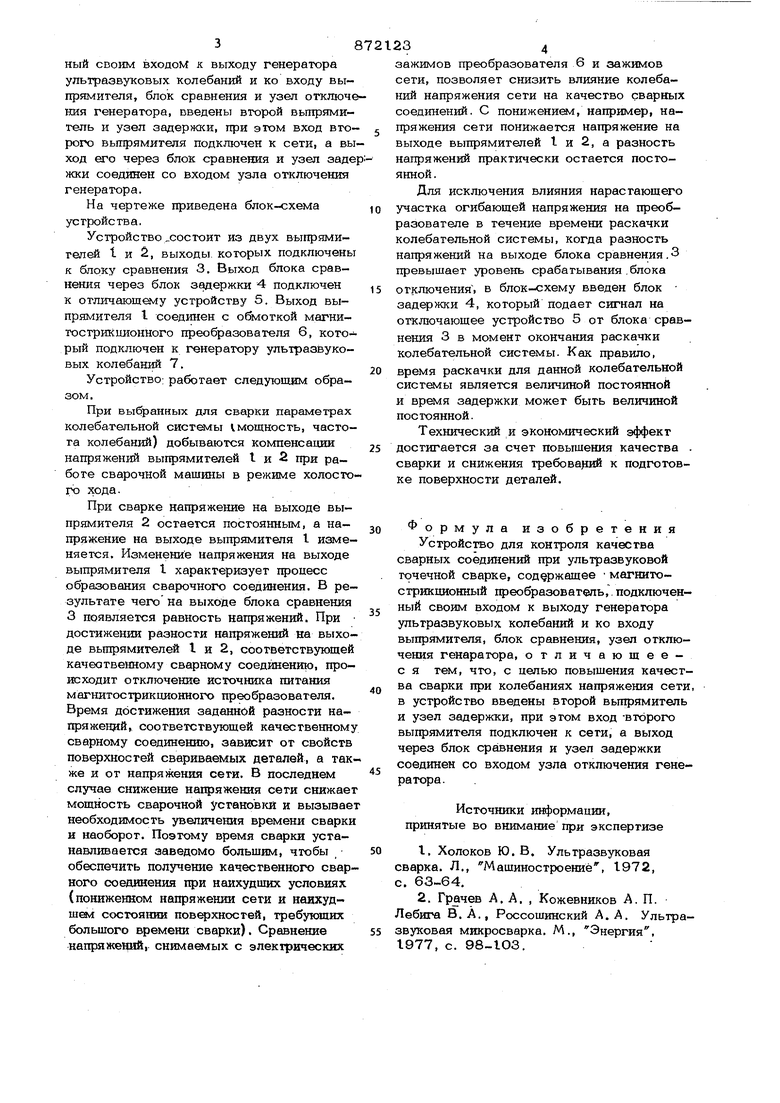

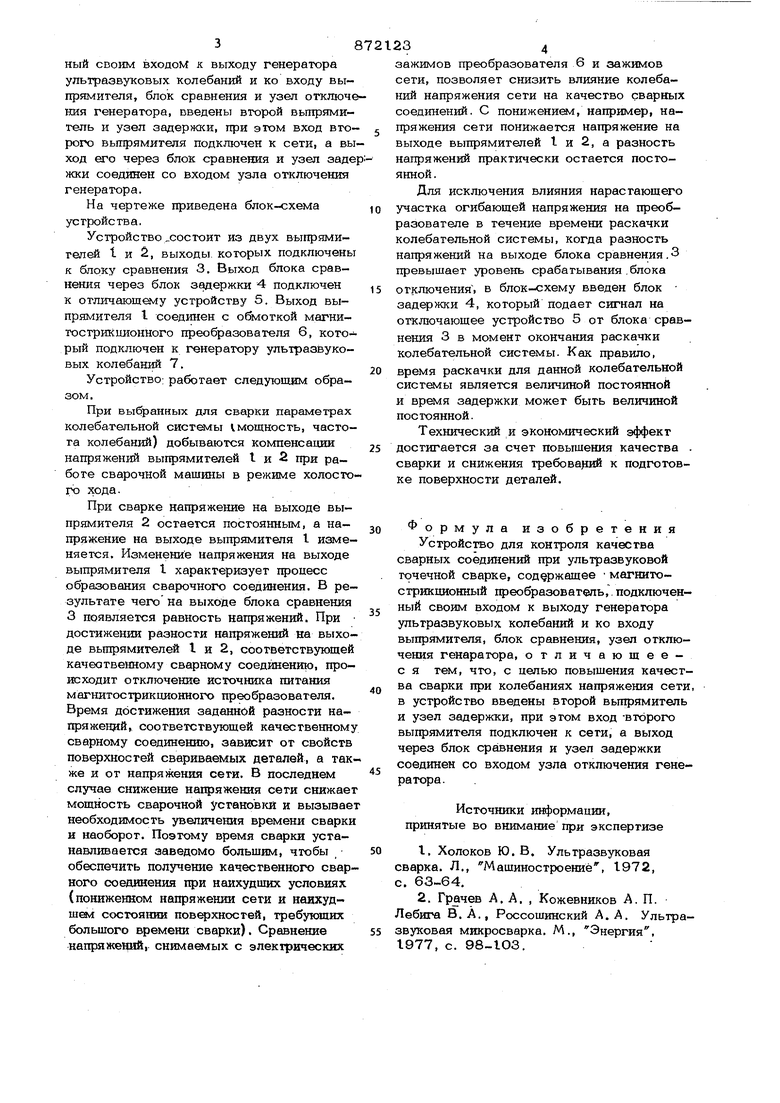

(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПРИ УЛЬТРАЗВУКОВОЙ ТОЧЕЧНОЙ Изобрегение относится к области ультразвуковой точечной сварки. Извесияы устройства контроля качества сЪарных соединений при ультразвуковой точечной сварке по- механическим параметрам колебательной системы, по глубине наружной деформации, сварной точке, по амплитуде колебаний опоры, по 1наблюде;нию за формами колебаний в стер жне, передающие энергию в зону сварки Недостатки известных устройств контроля качества по механическим параметрам заключаются в том, что получение контролируемого параметра осуществляется с помощью датчиков, размещаемых непосредственно на элементах механической колебательной систолы или вблизи них, а источниками параметров являются механические колебания или перемещение элементов колебательной системы. Извест ные устройства имеют сложные конструкции датчиков и колебательных систем, что снижает надежность и качество конСВАРКЕтроля, ухудшает эксплуатационные и технологические характеристики сварочноТо оборудования, ограничивает область применения устройств контроля качества сварки. Наиболее близким техническим решением является устройство для контроля ка чества сварных соединений при ультразвуковой точечной сварке, содержащее магни- тос1рикционкый преобразователь, подключенный своим входом к выходу генератора ультразвуковых колебаний и ко входу вьшрямителя, блок сравнения и узел отключения генератора t lНедостатком известного устройства является низкое качество сварки, что определяется нестабильностью режима свфки при колебаниях напряжения сети. Цель изобретения - повышение качества сварки при колебаниях напряжения сети. Поставленная цель достигается тем, что, в устройство, содержащее магнито- стрикционный преобразователь, подключенный своим входом к выходу генератора ультразвуковых колебаний и ко входу выпрямителя, блок сравнения и узел отключе ния генератора, введены второй выпрямитель и узел задержки, при этом вход второго выпрямителя подключен к сети, а вы ход его через блок сравнения и узел заде жки соединен со входом узла отключения генератора. На чертеже приведена блок-схема устройства. Устройство „состоит из двух выпрямителей 1 и 2, выходы которых подключены к блоку сравнения 3. Выход блока сравнения через блок задержки 4 подключен к отличающо 1у устройству 5. Выход выпрямителя I соединен с обмоткой магнитостриКшюнного преобразователя 6, который подключен к генератору ультразвуковых колебаний 7. Устройство; работает следующим образом, При выбранных для сварки параметрах колебательной сяст&лы vмощность, частота колебаний) добываются компенсации напряжений выпрямителей 1 и 2 при работе сварочной машт1ы в режиме холосто го хода. При сварке напряжение на выходе выпрямителя 2 остается постоянным, а напряжение на выходе выпрямителя I изменяется. Изменение напряжения на выходе выпрямителя I характеризует процесс образования сварочного соединения. В результате чего на выходе блока сравнения 3 появляется разность напряжений. При достижении разности напряжений на выходе выпрямителей I и 2, соответствующей качественному сварному соединению, происходит отключение источника питания магнитострикшюнного преобразователя. Время достижения заданной разности напряжений, соответствующей качественному сварному соединеншо, зависит от свойств поверхностей свариваемых деталей, а так же и от напряжения сети. В последнем случае снижение напряжения сети снижае мощность сварочной усгановкй и вызывае необходимость увеличе1шя времени сварки и наоборот. Поэтому время сварки устанавливается заведомо большим, чтобы обеспечить получение качественного свар ного соединения при наихудишх условиях (пониженном напряжении сети и наихудшем состоянии поверхностей, требующих большого времени сварки). Сравнение напряжеЩ1й, снимаетдых с электрических зажимов преобразователя 6 и зажимов сети, позволяет снизить влияние колебаний напряжения сети на качество сварных соединений. С понижением, например, напряжения сети понижается напряжение на выходе выпрямителей I и 2, а разность напряжений практически остается постоянной. Для исключения влияния нарастающего участка огибающей напряжения на преобразователе в течение времени раскачки колебательной системы, когда разность напряжений на выходе блока сравнения.3 превышает уровень срабатывания .блока отключения, в блок--схему введен блок задержки 4, который подает сигнал на отключающее устройство 5 от блока сравнения 3 в момент окончания раскачки колебательной системы. Как правило, время раскачки для данной колебательной системы является величиной постоянной и время задержки может быть величиной постоянной. Технический и экономический эффект достигается за счет повышения качества . сварки и снижения требований к подготовке поверхности деталей. Формула изобретения Устройство для контроля качества сварных соединений при ультразвуковой точечной сварке, содержащее магнитострикционный преобразователь,. подключенный своим входом к выходу генератора ультразвуковых колебаний и ко входу выпрямителя, блок сравнения, узел отключения генаратора, отличающее- с я тем, что, с целью повышения качества сварки при колебаниях напряжения сети, в устройство введены второй вьшрямитель и узел задержки, при этом вход -второго выпрямителя подключен к сети, а выход через блок сравнения и узел задержки соединен со входом узла отключения генератора. Источники информации, принятые во внимание при экспертизе 1.Холоков Ю. В. Ультразвуковая сварка. Л., Машиностроение, 1972, с. 63-64. 2.Грачев .А. А. , Кожевников А. П. Лебига В. А., Россошинский А. А. Ультразвуковая микросварка. М., Энергия, 1977, с. 98-103.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля параметров при ультразвуковой сварке | 1979 |

|

SU880667A1 |

| Устройство для контроля качества сварных соединений | 1980 |

|

SU863229A1 |

| Способ автоматического управления процессом контактной точечной сварки с наложением ультразвуковых колебаний | 1981 |

|

SU1016110A1 |

| Устройство для ультразвуковой сварки | 1978 |

|

SU781000A1 |

| Система для управления процессом контактной точечной и шовной сварки | 1987 |

|

SU1511039A1 |

| Устройство для контактной сварки | 1975 |

|

SU685458A1 |

| Способ управления процессом ультразвуковой сварки и устройство для его осуществления | 1980 |

|

SU961900A1 |

| ЭЛЕКТРИЧЕСКИЙ БЛОК УСТРОЙСТВА ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПЛАСТМАСС | 1992 |

|

RU2017623C1 |

| ГЕНЕРАТОР ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2002 |

|

RU2227087C1 |

| Устройство фазового управления сварочным током однофазных контактных машин | 1979 |

|

SU1134332A1 |

Авторы

Даты

1981-10-15—Публикация

1979-12-13—Подача