1

Изобретение относится к области станкостроения, в частности, к станкам для чистовой обработкидеталей ферропорошками в магнитном поле.

Известна установка для чистовой обработки ферропорошками в магнитном поле, создаваемом магнитной системой, состоящей из пар электромагнитов, обращенных друг к другу полюсными наконечниками, тонкостенных деталей, типа тел вращения, помещаемых в кольцевую ванну, расГполбженную между полюсами электромагнитов, и закрепляемых на оправке, связанной с механизмом, приводящим их во вращение вокруг собственной оси осциллирующее движение в вертикальной плоскости 1.

Недостатком известного устройства является недостаточно высокая производительность процесса вследствие того, что при обработке деталь за счет вращения вокруг оси кольцевой ванны значительную часть времени находится вне рабочего зазора, а также вследствие того, что процесс съема и закрепления деталей не автоматизирован.

Цель настоящего изобретения - повыщение производительности процесса.

Достижение поставленной цели обеспечивается тем, что узел крепления деталей выполнен в виде установленного на ползуне узла осцилляции кольцевого пневмоцилиндра, снабженного жестко связанным с его

порщнем съемником, несущим тягу с конической заходной частью, при этом между торцевой поверхностыо оправки и заходной частью тяги образован зазор, предназначенный для установки быстросъемното разрезного кольца, а на торцовой поверхности

съемника, обращенной к оправке, выполнены зубцы, причем ванна закреплена ка полюсных наконечниках электромагнитов.

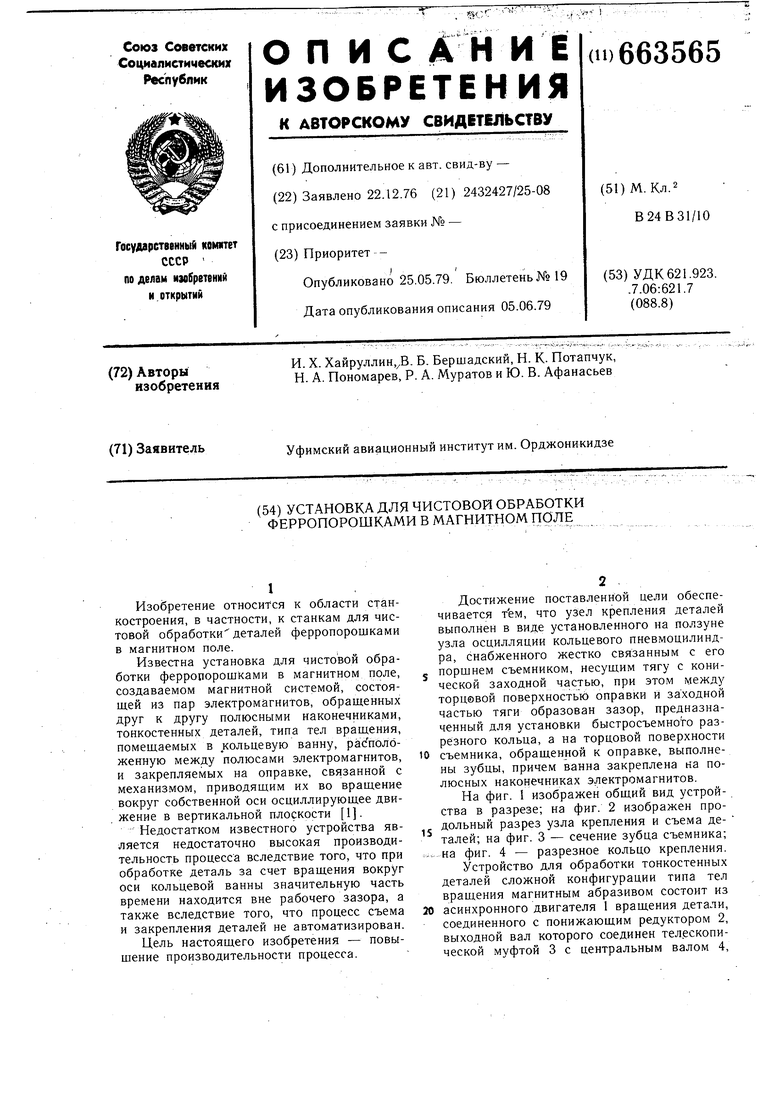

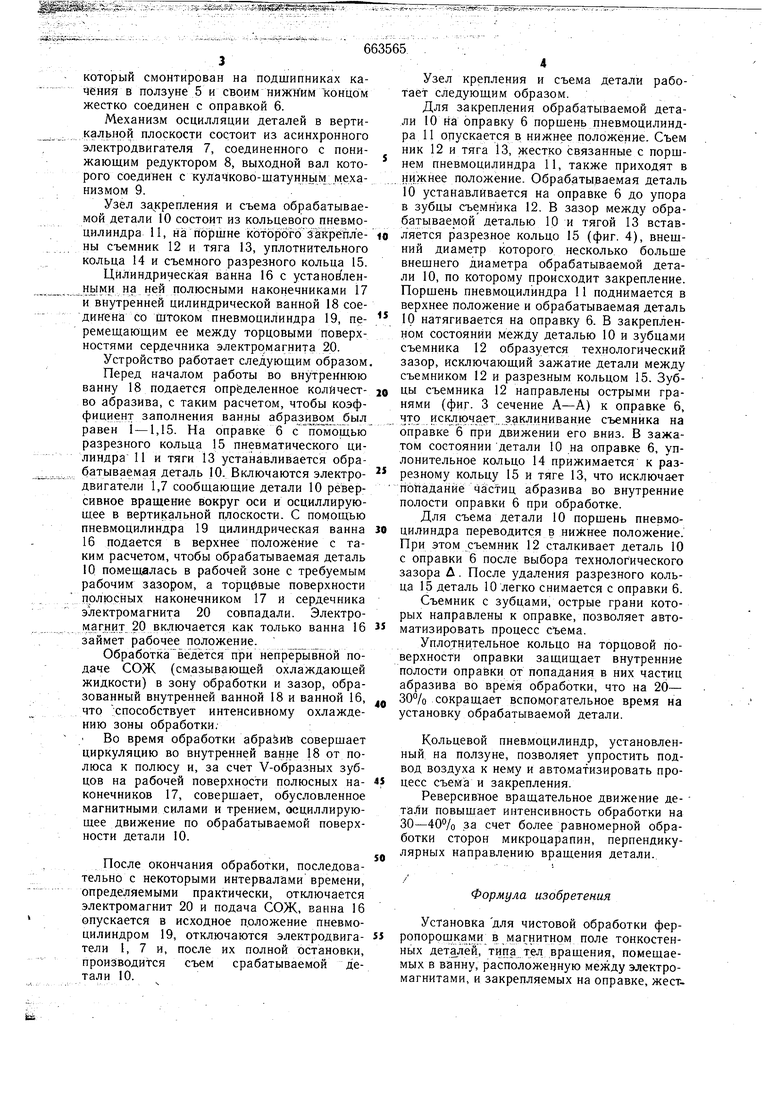

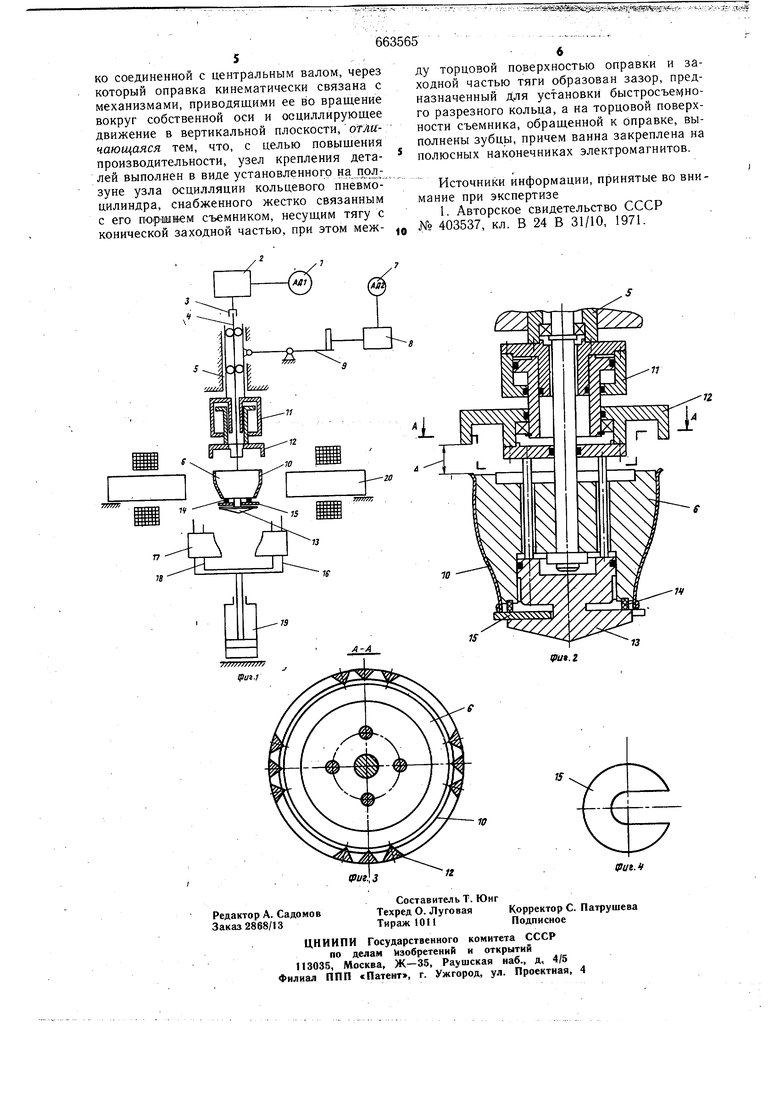

На фиг. I изображен общий вид устройства в разрезе; на фиг. 2 изображен продольный разрез узла крепления и съема деталей; на фиг. 3 - сечение зубца съемника;

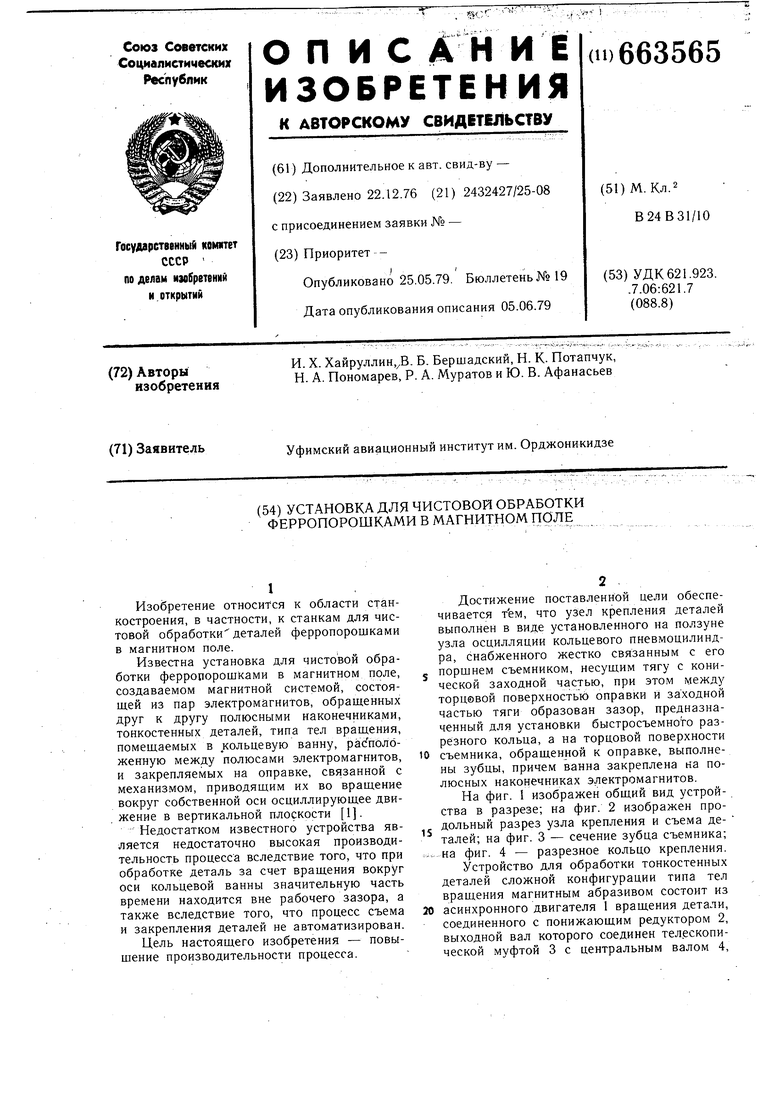

на фиг. 4 - разрезное кольцо крепления.

Устройство для обработки тонкостенных

деталей сложной конфигурации типа тел

вращения магнитным абразивом состоит из

асинхронного двигателя 1 вращения детали, соединенного с понижающим редуктором 2, выходной вал которого соединен тел.ескопической муфтой 3 с центральным валом 4,

который смонтирован на подшипниках качения в ползуне 5 и своим нижним концом жестко соединен с онравкой 6.

Механизм осцилляции деталей в вертикальнрй плоскости состоит из асинхронного электродвигателя 7, соединенного с понижающим редуктором 8, выходной вал которого соединен с кулачково-шатунным механизмом 9..

Узел за репления и съема обрабатываемой детали 10 состоит из кольцевого пневмоцилиндра 11, на которого закрёплены съемник 12 и тяга 13, уплотнительного кольца 14 и съемного разрезного кольца 15.

Цилиндрическая ванна 16 с устанойленнь1ми на ней полюсными наконечниками 17 и внутренней цилиндрической ванной 18 соедингена со штоком пневмоцилиндра 19, перемещающим ее между торцовыми поверхностями сердечника электромагнита 20.

Устройство работает следующим образом

Перед началом работы во внутреннюю ванну 18 подается определенное колйчество абразива, с таким расчетом, чтобы коэффициент заполнения ванны абразивом был равен i -1,15. На оправке 6 с по мощью разрезного кольца 15 пневматического цилиндра 11 и тяги 13 устанавливается обрабатываемая деталь 10. Включаются электродвигатели 1,7 сообщающие детали 10 реверсивное вращение вокруг оси и осциллирующее в вертикальной плоскости. С помощью пневмоцилиндра 19 цилиндрическая ванна 16 подается в верхнее положение с таким расчетом, чтобы обрабатываемая деталь Ш помещалась в рабочей зоне с требуемым рабочим зазором, а торц0вые поверхности полюсных наконечником 17 и сердечника электромагнита 20 совпадали. Электромагнит 20 включается как только ванна 16 займет рабочее положение.

Обработка ведется при непрерывной подаче СОЖ (смазывающей охлаждающей жидкости) в зону обработки и зазор, образованный внутренней ванной 18 и ванной 16, что способствует интенсивному охлаждению зоны обработки.

Во время обработки абразий совершает циркуляцию во внутренней ванне 18 от полюса к полюсу и, за счет V-образных зубцов на рабочей поверхности полюсных наконечников 17, соверщает, обусловленное магнитными силами и трением, осциллирующее движение по обрабатываемой поверхности детали 10.

После окончания обработки, последовательно с некоторыми интервалами времени, определяемыми практически, отключается электромагнит 20 и подача СОЖ, ванна 16 опускается в исходное положение пневмоцилиндром 19, отключаются электродвигатели 1, 7 и, после их полной остановки, производится съем срабатываемой детали 10.

Узел крепления и съема детали работает следующим образом.

Для закрепления обрабатываемой детали 10 на оправку 6 порщень пневмоцилиндра 11 опускается в нижнее положение. Съем ник 12 и тяга 13, жестко связанные с порщнем пневмоцилиндра 11, также приходят в нижнее положение. Обрабатываемая деталь 10 устанавливается на оправке 6 до упора в зубцы съемника 12. В зазор между обрабатываемой деталью Ip и тягой 13 вставляется разрезное кольцо 15 (фиг. 4), внещний диаметр которого несколько больще внешнего диаметра обрабатываемой детали 10, по которому происходит закрепление. Порщень пневмоцилиндра 11 поднимается в верхнее положение и обрабатываемая деталь 10 натягивается на оправку 6. В закрепленном состоянии между деталью 10 и зубцами съемника 12 образуется технологический зазор, исключающий зажатие детали между съемником 12 и разрезным кольцом 15. Зубцы съемника 12 направлены острыми гранями (фиг. 3 сечение А-А) к оправке 6, что Исключает заклинивание съемника на оправке 6 при движении его вниз. В зажатом состоянии детали 10 на оправке 6, уплонительное кольцо 14 прижимается к разрезному кольцу 15 и тяге 13, что исключает попадание частиц абразива во внутренние полости оправки 6 при обработке.

Для съема детали 10 порщень пневмоцилиндра переводится в нижнее положение. При этом съемник 12 сталкивает деталь 10 с оправки 6 после выбора технологического зазора Д. После удаления разрезного кольца 15 деталь 10 легко снимается с оправки 6.

Съемник с зубцами, острые грани которых направлены к оправке, позволяет автоматизировать процесс съема.

Уплотнительное кольцо на торцовой поверхности оправки защищает внутренние полости оправки от попадания в них частиц абразива во время обработки, что на 20- 30% сокращает вспомогательное время на установку обрабатываемой детали.

Кольцевой пневмоцилиндр, установленный на ползуне, позволяет упростить подвод воздуха к нему и автоматизировать процесс съема и закрепления.

Реверсивное вращательное движение детаЛи повыщает интенсивность обработки на 30-40% за счет более равномерной обработки сторон микроцарапин, перпендикулярных направлению вращения детали.

Формула изобретения

Установка для чистовой обработки ферропорощками в магнитном поле тонкостенных деталей, типа тел вращения, помещаемых в ванну, расположенную между электромагнитами, и закрепляемых на оправке, жест

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1973 |

|

SU396254A1 |

| Установка для магнитно-абразивной обработки листовых материалов | 1980 |

|

SU944889A1 |

| Способ магнитно-абразивной обработки | 1979 |

|

SU895627A1 |

| Устройство для магнитно-абразивной обработки деталей | 1978 |

|

SU1069978A1 |

| Устройство для магнито-абразивной обработки | 1978 |

|

SU764954A1 |

| Способ магнито-абразивной обработки изделий | 1978 |

|

SU751598A1 |

| Устройство для обработки в псевдоожиженном абразивном слое | 1980 |

|

SU979089A1 |

| Головка для обработки поверхностей вращения с криволинейной образующей ферроабразивным порошком | 1982 |

|

SU1041272A1 |

| Способ магнитно-абразивной обработки | 1988 |

|

SU1537486A1 |

| Устройство для магнитно-абразивной обработки | 1991 |

|

SU1816665A1 |

Авторы

Даты

1979-05-25—Публикация

1976-12-22—Подача