(54) АВТОМАТ ДЛЯ УКЛАДКИ РУЛОНОВ НА ПЛОСКИЙ ПОДДОН

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для укладки рулонов на плоский поддон | 1972 |

|

SU530834A1 |

| Автомат для укладки рулонов в пакет | 1978 |

|

SU765153A1 |

| Автомат для укладки цилиндрических изделий в пакет | 1979 |

|

SU887385A1 |

| Устройство для укладки рулонов на плоский поддон | 1983 |

|

SU1230943A1 |

| Устройство для упаковки пакета изделий | 1980 |

|

SU943108A1 |

| Пакеторазборная машина для штучных грузов | 1974 |

|

SU667469A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Устройство для укладки в пакет щитов | 1961 |

|

SU142201A1 |

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Пакетоформирующая машина | 1984 |

|

SU1168497A1 |

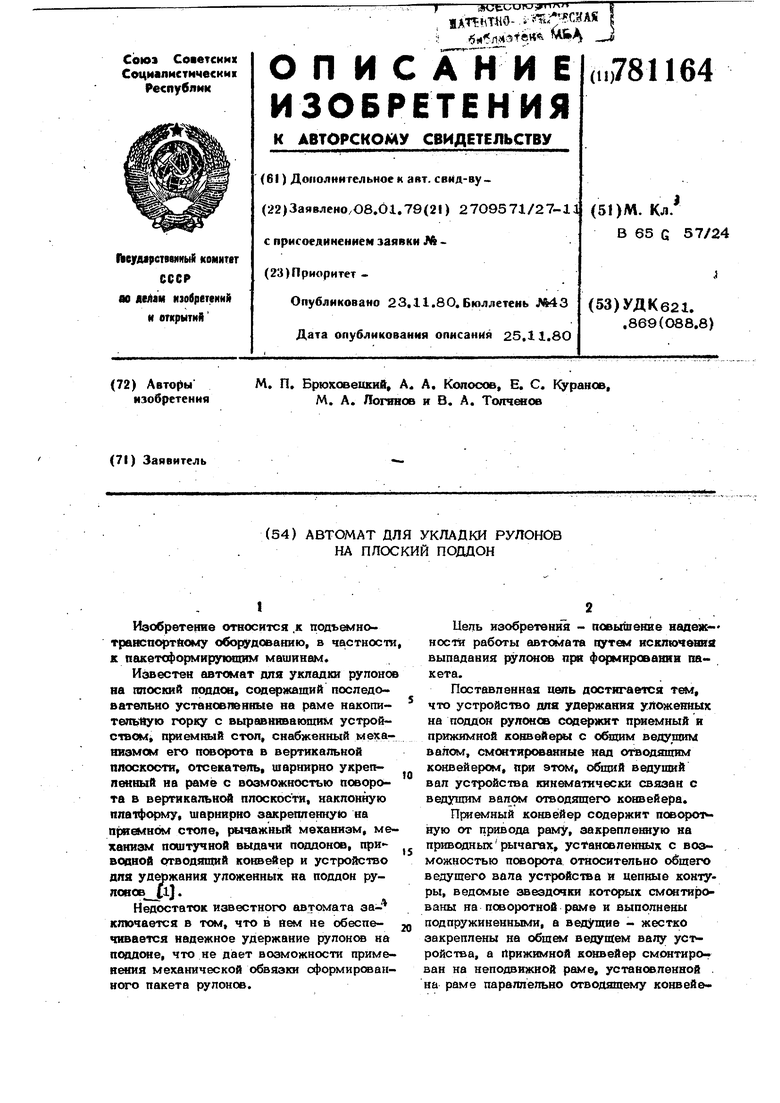

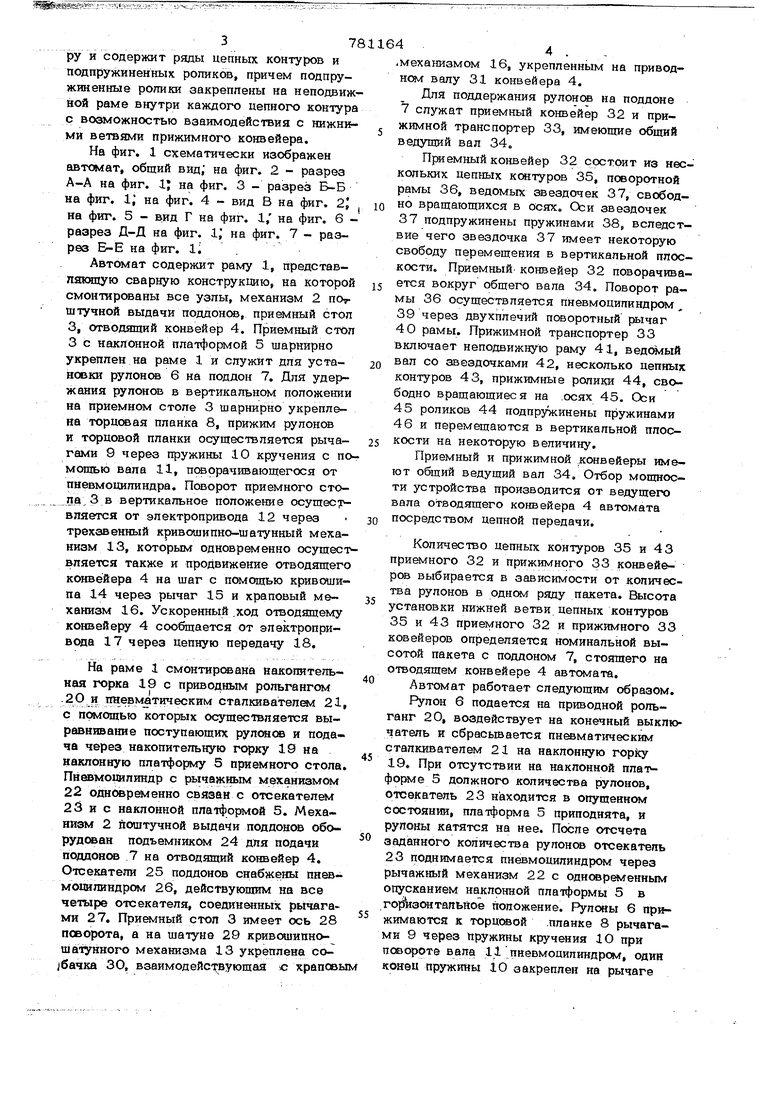

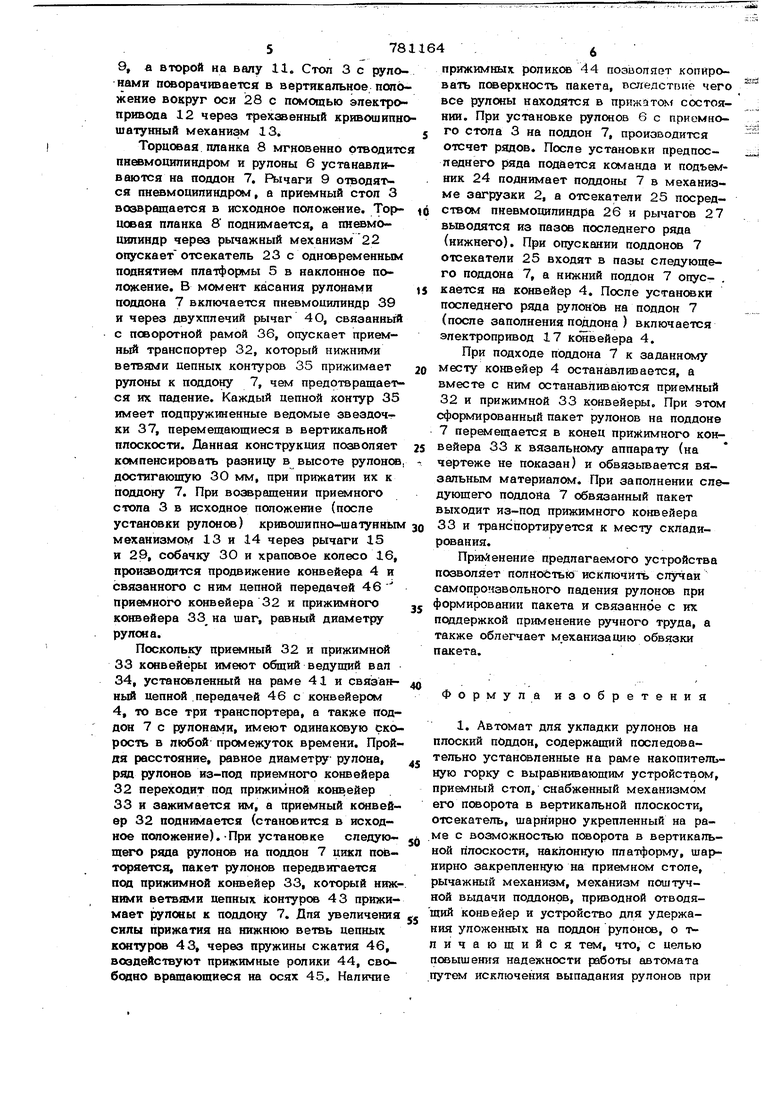

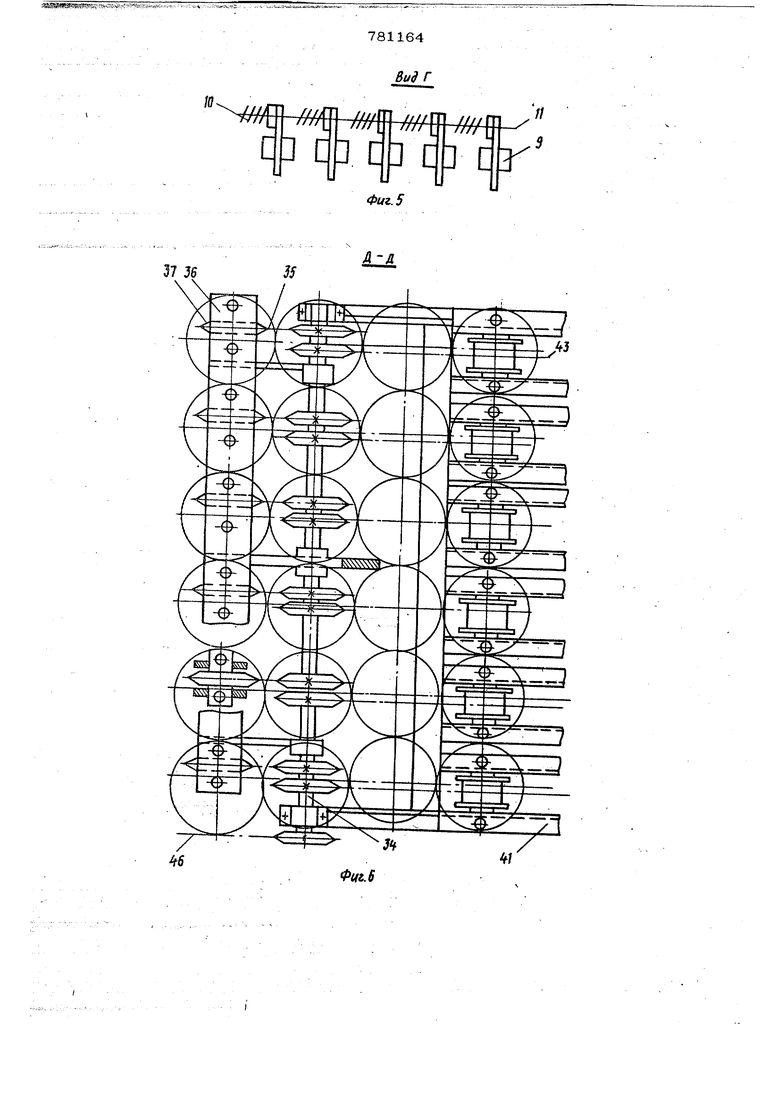

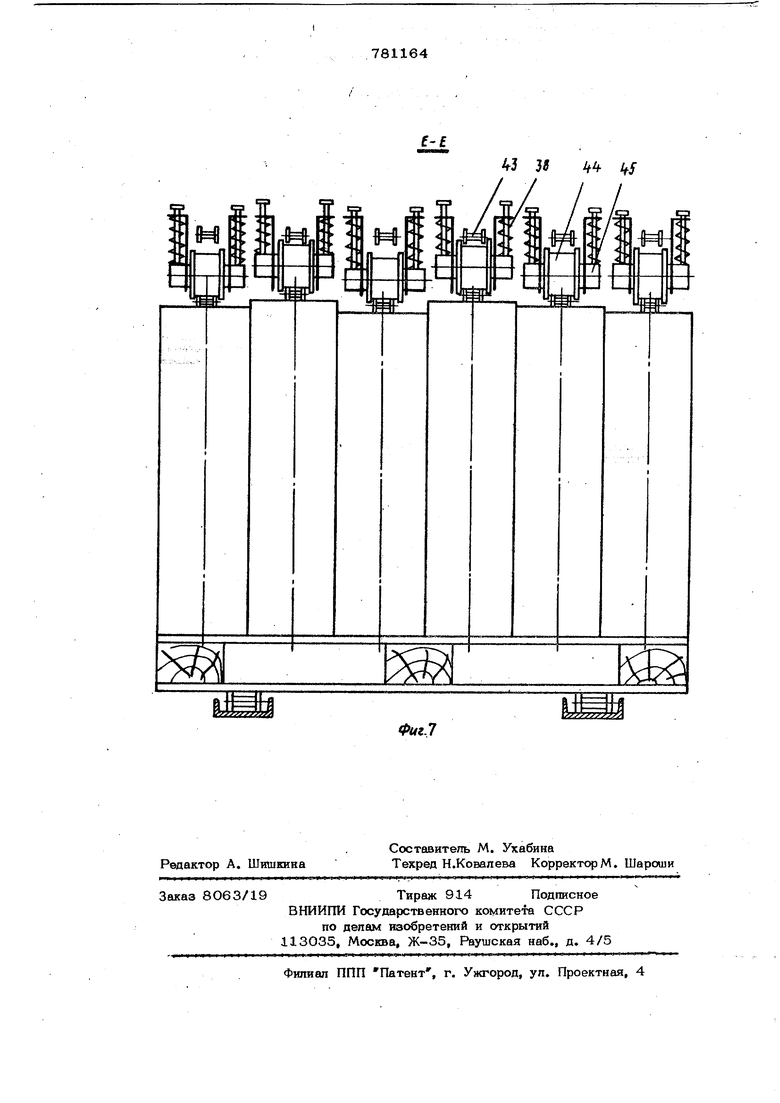

Изобретение относится ,к пркьемнотранспортйому оборудованию, в частное га к пакетоформирующим машинам. Известен автомат для укладки рулонов на плоский поддон, содержащий последовательно установ 1енные на раме накопительаую горку с выравнивающим устройciBOM пижамный стол, снабженный механизмом его п(орота в вертикальной плоскости, отсекатель, шарнирно укрепленный на раме с возможностью поворота в вертикальной плоскости, наклонную пла1форму, шарнирно закрепленную на приемном столе, рычажный механизм, механизм поштучной выдачи поддонов, привопной отводящий конвейер и устройство для удержания уложенных на поддон руnOHOB J,l . Недостаток известного автомата за- ключается в том, что в нем не обеспечивается надежное удержание рулон на поддоне, что не д1ает возможности применения механической обвязки сформирсжаиного пакета рулонов. Цель изобретення - повыгпенне напеж нести работы автомата путем исключение выпадания fynoa № при формировании пакета. Поставленная цель достигается тем, что устройство для удержания уложенных на поддон рулонов содержит приемный и прижимной конвейеры с общим ведущим валом, смонтированные над отводящим конвейером, при этом, общий ведущий вал устройства кинематически связан с ведущим валуем отводящего конвейера. Приемный конвейер содержит поворотную от привода раму, закрепленную на приводныхрычагах, установленных с возможностью поворота относительно общего ведущего вала устройства н цепные контуры, ведомые звездочки которых смсштированы на поворотной раме и выполнены подпружиненными, а ведущие - жестко закреплены на общем ведущем валу усгройстБа, а прижимной конвейер смонтирован на неподвижной раме, устан ленной . на раме параллельно отводящему конвейе ру и содержит р5вды цепных контуров и подпружиненных ропиков, причем подпружиненные ролики закреплены На неподвиж ной раме внутри каждого цепного контура с возможностью взаимодействия с нижними ветвями прижимного конвейера. На фиг. 1 схематически изображен автомат, общий вид; на фиг. 2 - разрез А-А на фиг. 1J на фиг. 3 - разрез Б-Б на фиг. 1, на фиг. 4 - вид В на фиг. 2, на фиг. 5 - вид Г на фиг. 1, на фиг. б разрез Д-Д на фиг. 1, на фиг. 7 -- разрез Б-Е на фиг. 1. . Автомат содержит раму 1, представлякидую сварную конструкцию, на которой смонтированы все узлы, механизм 2 по штучной выдачи поддоне, приемный стол 3, отводящий конвейер 4. Приемный стоп 3 с наклонной платформой 5 шарнирно укреплен на раме 1 и служит для установки рулонсю 6 на поддон 7. Для удержания рулонсяз в вертикальном положении на приемном столе 3 шарнирно укреплена торцсжая планка 8, прижим рулонов и торцовой планки осуществляется рычагами 9 через пружины 10 кручения с по мощью вала 11, псжррачивающегося от пневмоцилиндра. Поворот приемного стопа. 3 в вертикальное положение осущес; вляется от электропривода 12 через трехавенный кривошипно-шатунный механизм 13, которым одновременно осущес-г вляется также и продвижение отводящего конвейера 4 на шаг с помощью кривошипа 14 через рычаг 15 и краповый механизм 16. Ускоренный .ход отводящему конвейеру 4 сообщается от электропривода 17 через цепную передачу 18. На раме 1 смонтирована накопительная горка 19 с приводным рольгангом .20 и пневматическим сталкиватепем 21, с помощью которых осуществляется выравнивание поступающих и подача через накопительную горку 19 на наклонную платформу 5 приемного стола Пневмошлиндр с рычажным механизмом 22одновременно связан с отсекатела 23и с наклонной платформой 5. Механизм 2 поштучной выдачи поддонов оборудован подъемником 24 для подачи поддонов 7 на отводящий конвейер 4. Отсекатели 25 поддонов снабжены пневмоадлиндром 26, действующим на все четыре отсекателя, соединенных рычагами 27, Приемный стол 3 имеет ось 28 поворота, а на шатуне 29 кривошипноша-тунного механизма 13 укреплена соJбачка 30, взаимодействующая с храповы .механизмом 16, укрепленным на приводнсм валу 31 конвейера 4. Для поддержания рулонов на поддоне 7 служат приемный конвейер 32 и прижимной транспортер 33, имеющие общий ведущий вал 34. Приемный конвейер 32 состоит из нескольких цепных контуров 35, поворотной рамы 36, ведомых звездочек 37, свободно вращающихся в осях. Оси звездочек 37 подпружинены пружинами 38, вследствие чего звездочка 37 имеет некоторую свободу перемещения в вертикальной плоскости. Приемный конвейер 32 поворачивается вокруг общего вала 34. Поворот рамы 36 осуществляется пневмоцилиндром , 39через двухплечий поворотный рычаг 40рамы. Прижимной транспортер 33 включает неподвижную раму 41, ведеыый вал со звездочками 42, несколько цепных контуров 43, прижимные ролики 44, свободно вращающиеся на .осях 45. Оси 45роликов 44 подпружинены пружинами 46и перемещаются в вертикальной плоскости на некоторую величину. Приемный и прижимной конвейеры имеют общий ведущий вал 34. Отбор мощности устройства производится от ведущего вала отводящего конвейера 4 автомата посредством цепной передачи. Количество цепных контуров 35 и 43 приемного 32 и прижимного 33 конвейерсж выбирается в зависимости от количества рулонов в однсж ряду пакета. Высота установки нижней ветви цепных контуров 35 и 43 приемного 32 и прижимного 33 ковейеров определяется номинальной высотой пакета с поддоном 7, стоящего на отводящем конвейере 4 автомата. Автомат работает следующим образом. Рулон 6 подается на приводной рольганг 20, воздействует на конечный выключатель и сбрасьюается пневматическим сталкивателем 21 на наклонную ropky 19, При отсутствии на наклонной платформе 5 должного количества рулонов, отсбкатепь 23 находится в опущенном состоянии, платформа 5 приподнята, и рулоны катятся на нее. После отсчета заданного количества рулоне® отсекатепь 23 поднимается пневмоцилиндром через рычаж№гй механизм 22 с одновременным опусканием наклонной платформы 5 в го изонтапьйое положение. Рулоны 6 прижимаются к торцизой .планке 8 рычагами 9 через пружины кручения 1О при повороте вала 11 пневмоцилиндрсм, один конец пружины 1О закреплен на рычаге 578 а второй на валу 11. Стоп 3 с рупонами поаорачивается в вертикальное положение вокруг оси 28 с помощью электропривода 12 через трехавекный кривошипно шатунный механизм 13, Торцовая планка 8 мгновенно отводитс пневмоштиндром и рулоны 6 устанавливаются на поддон 7. Рычаги 9 отводят ся пневмоципиндром, а приемный стол 3 возвращается в исходное положение. Торцовая планка 8 поднимается, а пневмошшиндр через рычажный механизм 22 опускаетотсекатель 23 с одновременным поднятием платформы 5 в наклонное положение. В момент касания рулонами поддона 7 включается пневмоиилиндр 39 и через двухплечий рычаг 4 О, связанньтй с псворотной рамой 36, опускает приемный транспортер 32, который нижними ветвями цепных контуров 35 прижимает рулоны к поддону 7, чем предотвращается их падение. Каждый цепной контур 35 имеет подпружиненные ведомые звездочки 37, перемещающиеся в вертикальной плоскости. Данная конструкция позволяет компенсировать разницу в высоте рулоне достигающую 30 мм, при прижатии их к поддону 7, При возвращении приемного стола 3 в исходное положение (после установки рулонов) кривошипно-шатунным механизмом 13 и 14 через рычаги 15 и 29, собачку 30 и храпс ое колесо 16, производится продвижение конвейера 4 и связанного с ним цепной передачей 46 при 4ного конвейера 32 и прижимного конвейера 33 на шаг, равный диаметру рулона. Поскольку приемный 32 и прижимной 33 конвейеры имеют общий ведущий вал 34, установленный на раме 41 и свя;эанный цепной передачей 46 с конвейером 4, то все три транспортера, а также поддон 7 с рулонакти, имеют одинак ую скорость в любой промежуток времени. Пройдя расстояние, равное диаметру рулона, ряд рулонов из-под приемного конвейера 32переходит под прижимной конвейер 33и зажимается им, а приемный конвейер 32 поднимается (становится в исходное положение),-При установке следующего ряпй рулон( на поддон 7 цикл повторяется, пакет рулонсж передвигается под прижимной конвейер 33, который нижними ветв$1ми цепных контуров 43 прижимает рулоны к поддону 7, Для увеличения силы прижатия на нижнюю ветвь цепных ковтуров 43, через пружины сжатия 46, воздействуют прижимные ролики 44, свободно вращающиеся на осях 45, Наличие 4 прижимных ролике 44 позиопяот копировать псеерхность пакета, ислелстпне чего все рулоны находятся в прижатом состоянии. При установке рулонов 6 с приемного стола 3 на поддон 7, производится отсчет рядов. После установки предпоследнего ряда подается команда и подъемник 24 поднимает поддоны 7 в механизме загрузки 2, а отсекатели 25 посредств Ж1 пневмоцилиндра 26 и рычагов 27 вьюодятся из пазов последнего ряда (нижнего). При опускании поддоне 7 отсекатели 25 входят в пазы следующего поддона 7, а нижний поддон 7 опус- , кается на конвейер 4, После устансики последнего ряда рулонов на поддон 7 (после заполнения поддона ) включается электропривод 17 кшвейера 4, При подходе поддона 7 к заданному месту конвейер 4 останавливается, а вместе с ним останавливаются приемный 32и прижимной 33 конвейеры. При этом сформированный пакет рулонов на поддоне 7 перемещается в конец прижимного конвейера 33 к вязальному аппарату (на чертеже не показан) и обвязывается вязальным материале. При заполнении следующего поддона 7 обвязанный пакет выходит из-под прижимного конвейера 33и транспортируется к месту складирования. Применение предлагаемого устройства позволяет полнобтью исключить случаи самопроизвольного падения рулонов при формировании пакета и связанное с их поадержкой применение ручного труда, а также облегчает механизацию обвязки пакета. Формула изобретения 1, Автомат для укладки рулонов на плоский поддон, содержащий последовательно установленные на раме накопительную горку с выравнивающим устройством, стол, снабженный механизмом его поворота в вертикальной плоскости, отсекатель, шарнирно укрепленный на раме с возможностью п жорота в вертикальной плоскости, наклонную платформу, шарнирно закрепленную на приемном столе, рычажный механизм, механизм поштучной выдачи поддонов, приводной отводяий конвейер и устройство для удержания уложенных на поддон рулонов, о тичающийся тем, что, с целью повышения надежности работы автомата путем исключения выпадания рулонов при формировании пакета, устройство для уде ; жания увоженных на поддб-Й-рупбйШсоде жит приемный и ПРИЖ1ШНОЙ конвейеры с общим ведущим валом, смонтированные над отводящим конвейером, при этом общий ведущий вал устройства кинематичес ки связан с ведущим валом отводящего конвейера. 2. Автомат по п. 1, о т п и ч а ю Щ и и с я тем, что приемный конвейер содержит поворотную от привода раму, закреппэнную на прййодных рьГчагах, уста нсдаленных с воамо {ностью поворота О-Рноситепьно общего ведущего вала устройства и цепные контуры, ведомые звездочки которых смонтирдааны на поворотной ,,раме и выполнены подпружиненными, а ведущие - жестко закреплены на общем ведущёУ валу устройства. 4 . от л и ч а ю щ и и с я тем, что прижимной конвейер смонтирован на неподвижной раме, установленной на раме параллельно отводящему конвейеру и содержит ряды цепных контуров и подпружиненных роликов, прич® подпружиненные ролики закреплены на неподвижной раме внутри кЬждого цепного контура с возможностью взаимо-. действия с нижними ветвями прижимного конвейера . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 530834, кл. В 65 Q 57/24, 1972 (прототип).

ч..

i«-.-4}W л -.

sSsaSss-sfeafc;:

781164 Х-Л

б -В

фиг.2

13

Л. J

Фиг,

qp Ф о

П

D а

Id

45 38 ifi Iff

Авторы

Даты

1980-11-23—Публикация

1979-01-08—Подача