Изобретение относится к подъемно-. транспортному оборудованию, а именно к набору изделий в пакет и его упаковки. Известно, устройство для упаковки па та изделий, содержащее питатель для изделий, механизм для формирования изделий в пакет, накoftитель поддонов с отсекателем для нижнего поддона, обвязочный механизм, механизм для подачи сформированного пакета изделий с напре ляющими к обвязочному -механизму и рольганг для отвода упакованного пакет изделий fl. В этом устройстве груз на поддоне перемещается на конвейере, а для -обеспечения, надежности груз предварительно обвязывают продольной лентой. Обвязка пакета в разных плоскостях осуществляется за счет поворота обвязочной головки, снабженной самостоятельным приводом. В устройстве транспортировка необвязанного пакета на рольганге не обеспечивает необходимой устойчивости пакета, а наличие подъемного поворотного стола усложняет и удорожает конструкцию, так как требуется дополнительный привод. Цель изобретения - повьшение устойчивости пакета изделий рри транспортировании к обвязочному механизму. Поставленная цель достигается тем, что в устрюйстве для упаковки пакета изделий, содержащем питатель для изделий, механизм для формирования иаделнй в пакет, накопитель поддонов с от - секателем для нижнего поддона, обвязочный механизм, механизм для подачи сформированного пакета изделий с направляющими и рольганг для отвода упакованного пакета изделий, на направляющих механизма для подачи сформированного пакета изделий установлена тележка с поворотной платформой, на нижней поверхности которой закреплен вал с консольно расположенным «рычагом, при этом между обвязочным механизмом и рольгангом

на пути перемещен1ш тележки закреплён упор для взаимодействия со свободным концом рычага.

Кроме этого, на платформе закреплен бортик для поддона, а рольганг для отвода упакованного пакета изделий состоит из входной наклонной и горизонтальной поверхностей, при этом уровень горизонтальной поверхности рольганга превышает уровень платфсрмы.

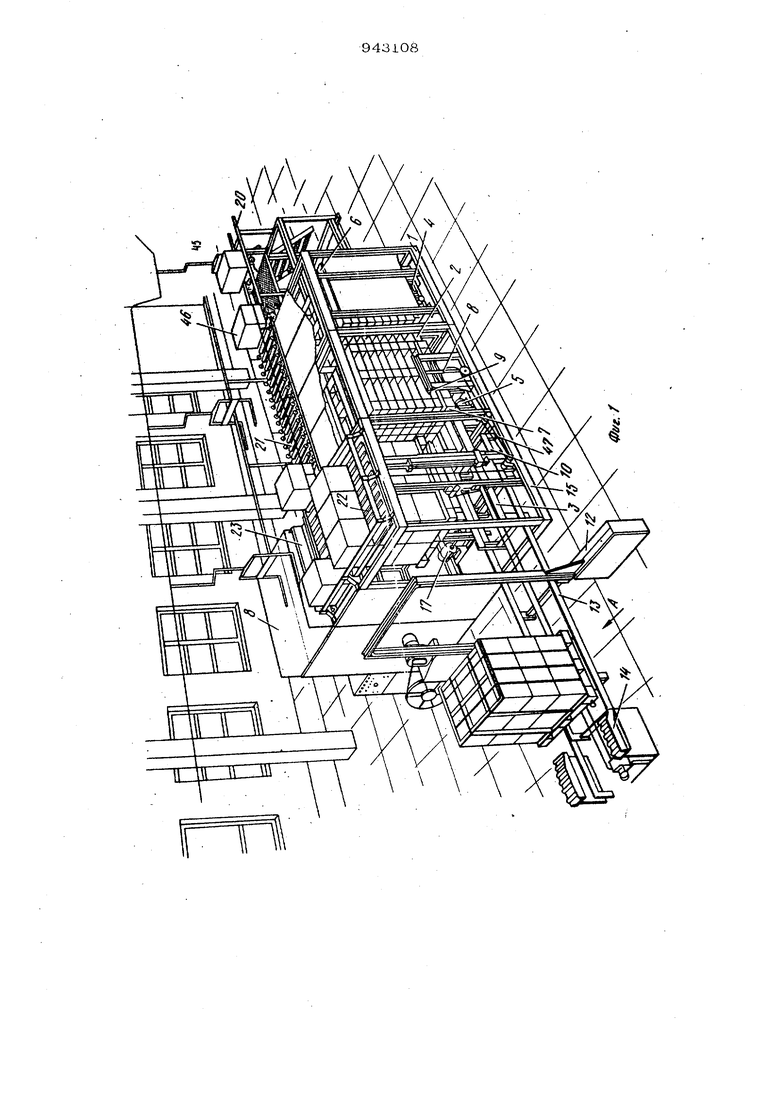

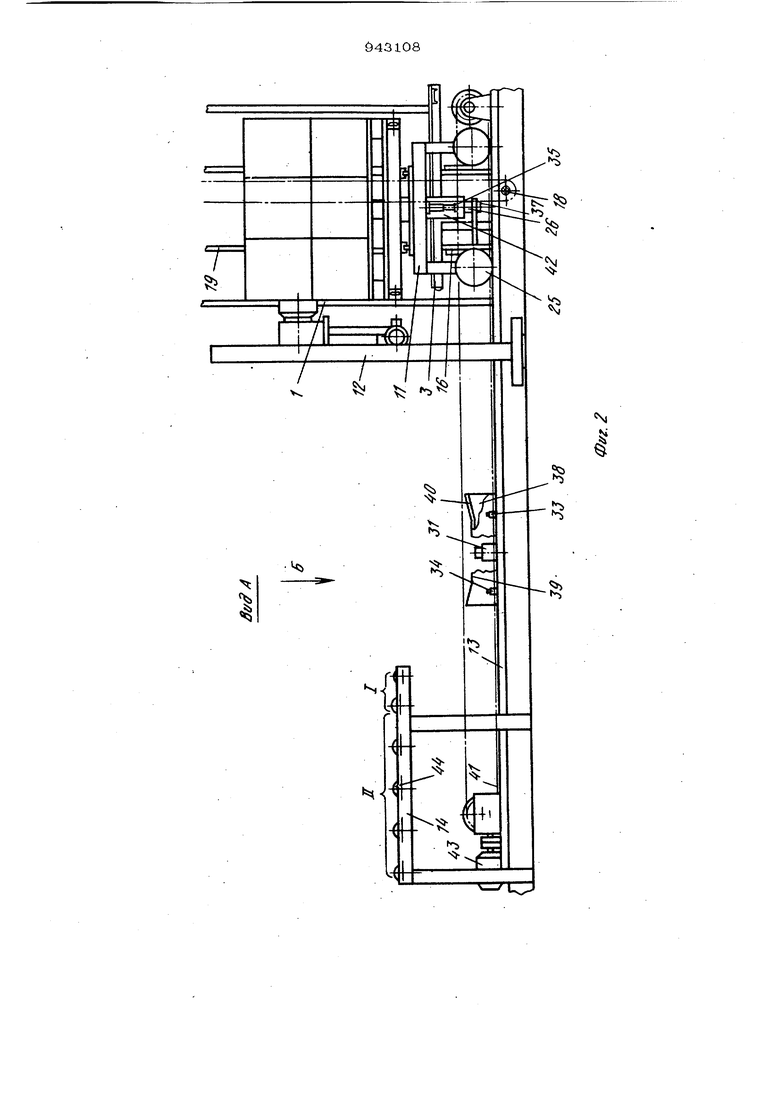

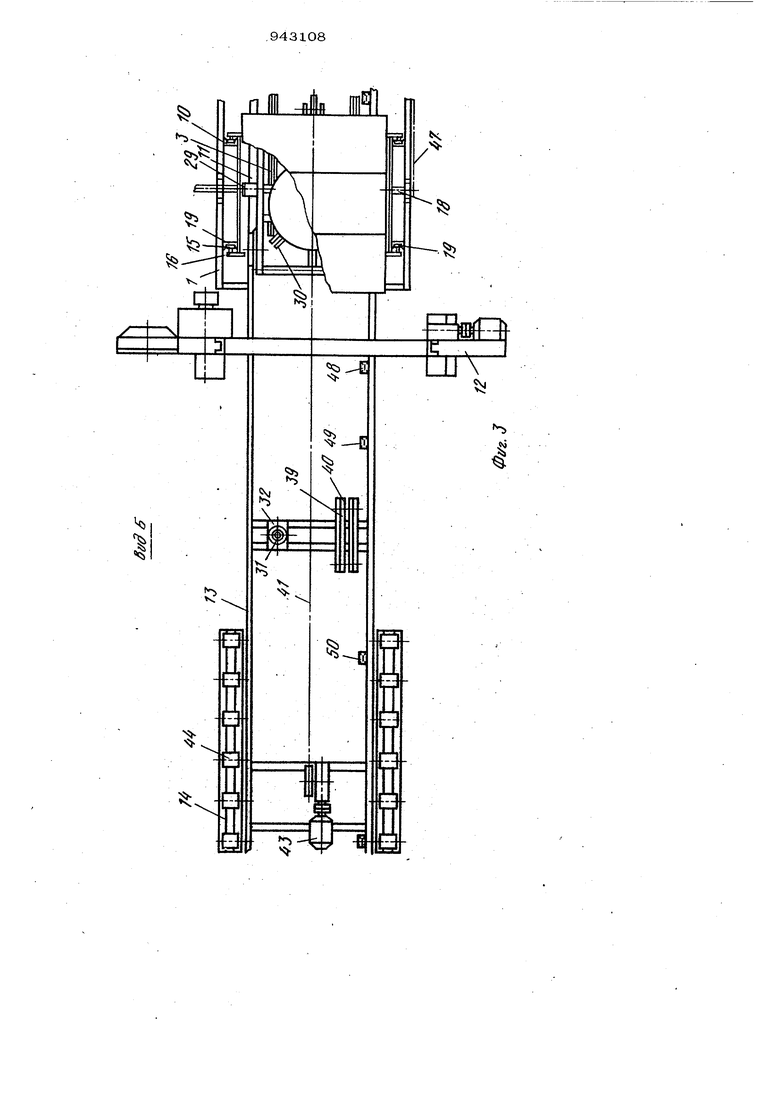

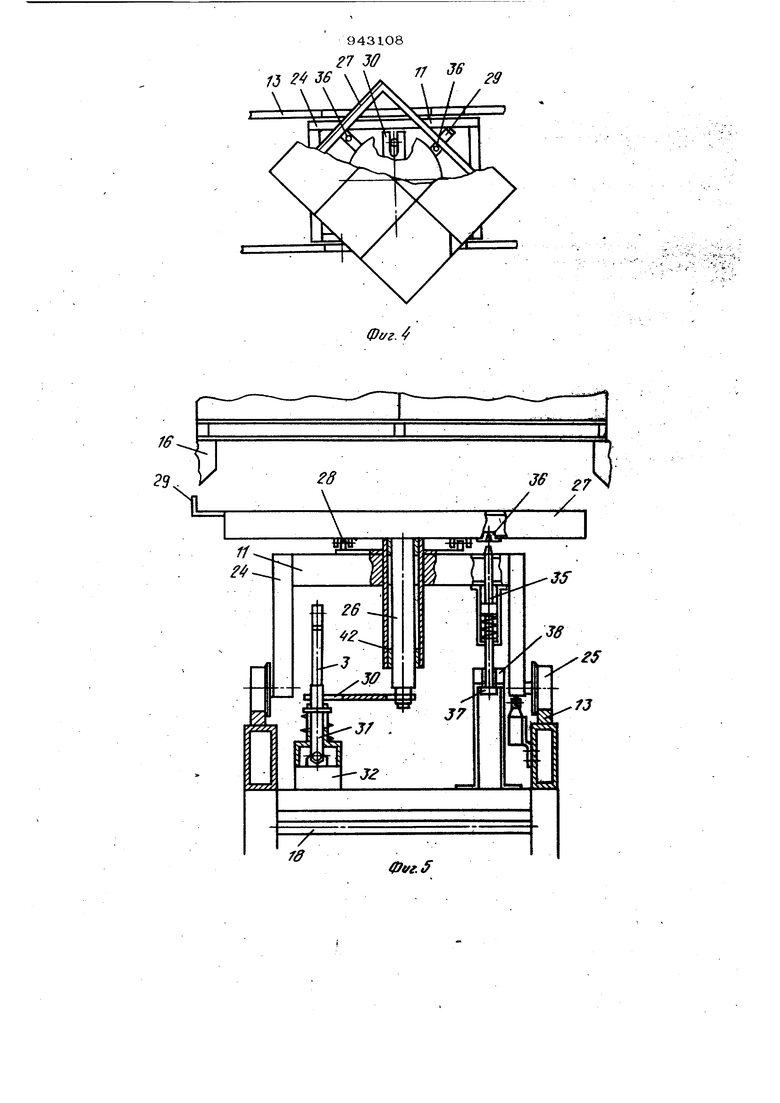

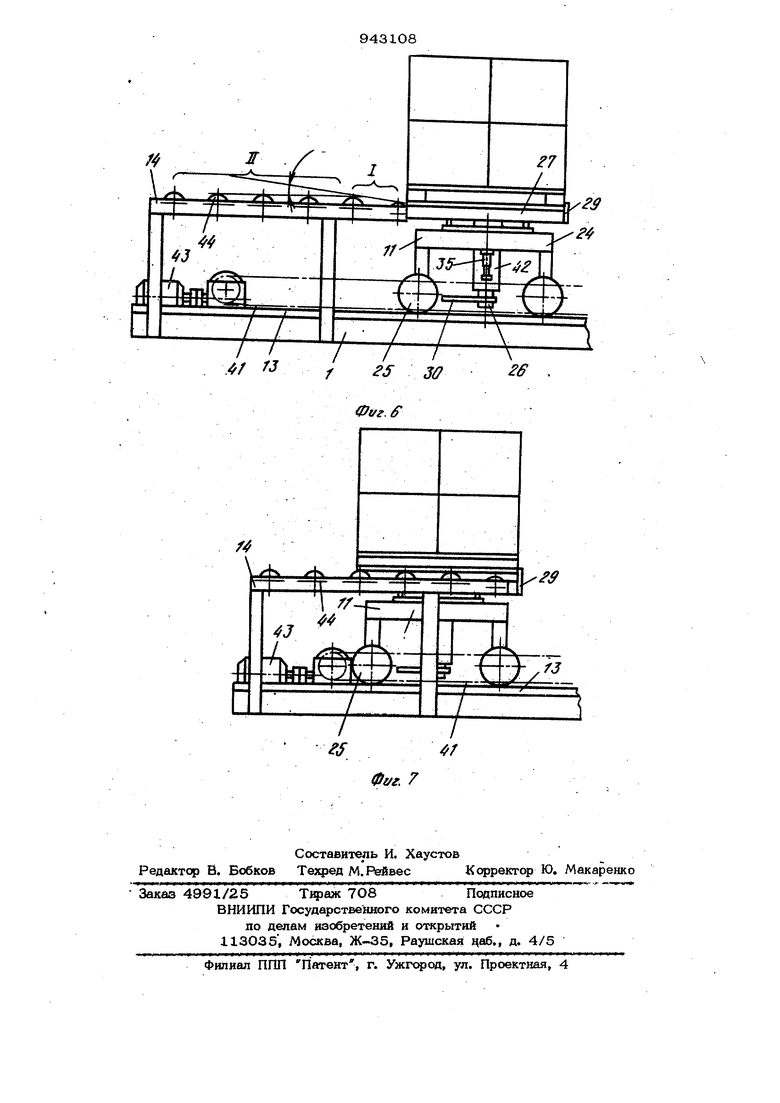

На фиг. 1 представлено устройство, общи вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3- вид Б на фиг. 2; на фиг. 4 и 5 - момент поворота платформы; на фиг. 6 и 7 - момент -перегрузки пакета с платформы на рольганг.

, Уст ройство представляет собой двух- . ярусную конструкцию на общей раме 1. На первом ярусе расположены цепные транспортеры 2 и 3 с приводами 4 и 5, подающие блок поддонов и псрожний поддон 7, отсекатель 8 нижнего, поддона, содержащий вьздвижные упоры 9, подъемник 10 для подъема на второй ярус порожнего поддона 7 и опускания сформированного пакета на тележку 11, лентообвязочный механизм 12, направляющие пути 13, рольганг-накопитель 14.

Подъемник 10 содержит каретки 15 с вилками 16, перемещаемые с приводи. 17 через вал 18 по колоннам 19.

На втором ярусе ус.тановлены средства яодачи груза, включающие цепной транспортер 2О, роликовый подающий конвейер 21, механизм формирования ряда, включающий вилы 22 .и толкатель 23.

Тележка 11 состоит из П-образной рамы 24 ка колесах 25, перемещаемых по направляющим путям 13. На валу 26 закреплена платформа 27 с поддерживающими роликами 28 и бортиком 29. На конце вала жестко закреплен рычаг ЗО, взаимодействующий с подпружиненным подвижным ynqDOM 31, перемещаемым от электромагнита 32, .управляемого конечниками 33 и 34. На раме 24 установлен подпружиненный фиксатор 35 с заходной частью в гнезда 36 и с кулачком 37 для взаимодействия с копщэом 38, имеющим горизонтальный участок 39 и наклонную заходную часть часть 40.

Тележка 11 перемещается цепью 41, залсрепленной к гильзе 42 от привода 43.

На рольганге 14 ролики 44 установлены следующим образом; на участке I образуют наклонную плоскость, на участке 11 образуют горизонтальную плосКОСТЬ, причем уровень выше горизонталь}юго уровня платформы.

Устройство работает следующим образом

В исходном положении люльки подвесного конвейера 45 заполнены грузами 46, на цепной транспортер 2 .установлен блок поддонов 7, тележка . 11 находится вне зоны работы подъемника 10, вьщвижные упоры 9 отсекателя 8 находятся в крайнем нижнем положении, каретка 15 с вилами 16 - в крайнем верхнем

положении, вилы 22 и топкатепь 23 втянуты в сталкивающее устройство.

Груз 46 с подвесного конвейера поступает на цепной транспортер 20, роликовый конвейер 21 и далее на механизм формирования ряда. После подхода третьего груза, выдвигаются вилы 22 толкателя и ряд сталкивается на.ход. Затем толкатель возвращается в исходное положение. Одновременно перемещается блок поддонов с цепного транспорта 2 на транспортер 3 от приводов 4 и

При отключении привода 4 и 5 включается привод 17 и поддон 7 на каретках с вилами 16 поднимается в крайнее верхнее положение, а блок 6 поддонов на вьщвижных упорах 9 опускается на транспортер 3.

При последующем подходе еще трех грузов 46, толкатель 23 перемещает слой из шести грузов на ход, затем вилы 22 перемещаются в исходное положение, слой плавно опускается на поддон 7, толкатель 23 перемещается в исходное положение.

Цикл по фс мированию слоя повторяется. После того, как сформирован последний слой, вклйэчается привод 43 и тележка 11 перемещается в крайнее 1фавое положение (фиг. 2 и 5) и П-образная рама 24 с платформой 27 находится над транспортером 3. Остановка осуществляется от конечника (не показан). Оановременно включается привод 17 и сформированный пакет опускается на поворотную платформу 27, а каретка 15 с вилами 16 опускается в крайнее нижнее положение - ниже уровня платформы 27 и уровня рольганга 3, при этом рычаг 30 (фиг. З) находится в верхнем левом положении.

Одновременно с опусканием каретки с вилами происходит подъем блока 6 поддонов от упоров 9 через цепные передачи 47 от привода 17.

При остановке привода 17 включается привод 43 платформы и привод 5 цепного транспортера 3. При этом тележка перемщается влево и останавливается от коночного выключателя 48, а нижний поддо блока перемещается цепным транспортером и останавливается в зоне работы подъемника, Цикл формирования пакета повторяется.

От конечного выключателя 48 включается лентообвязочный механизм 12 и происходит первая обвязка пакета, далее включается привод 43, тележка перемещается влево, останавливается от конеч- ника 49, происходит вторая обвязка,

тележка вновь перемещается влево, и таким образом происходит третья обвязка. Затем включается привод 43 и тележка перемещается влево.

Рычаг ЗО поворотной платформы 27 взаимодействует с упором 31, платформа поворачивается на 9б от конечника 34, тележка 11 перемещается вправо и одновременно упор 31 по электромагниту 32 опускается вниз и пакет от конечных выключателей с помощью лентрОбвязываЕощей машины обвязывается еще в двух местах, в направлении перпендикулярном первоначальной обвязке.

Далее тележка 11 перемещается в крайнее левое положение, иря этом упор

31остается в нижнем положении. При подходе тележки 11 к рольгангу 14, пакет, бод действием бортика 29 перемещается от наклонной поверхности, на участке I сформированной ра1)Риками 44,

и далее по горизонтальной поверхности, на участке П (фиг. 7)..

При этом тележка входит в проем рольганга 14, обвязанный пакет за счет разности зысот рольганга и платформы переходит на рольганг. При взаимодействия, с конёчником 50 привод 43 тележки переключается на реверс, электромагнит

32отключается и упор 31 занимает верхнее положение. Тележка перемещается вправо.

Обвязанный пакет остается на рольганге и готов к отправке. Рычаг 30 взаимодействует с упором 31, поворотная платформа поворачивается и тепежка занимает крайнее правое положение щ)и .условии образования сформированного пакета. Цикл повторяется.

Применение устройства дает положительный эффект, заключающийся в улучщении эксплуатационных качеств, повышении устойчивости и целостности груза, снижения энергозатрат.

Формула изобретения

1.Устройство для упаковки пакета изделий, содержащее питатель для издели механизм для формирования изделий в пакет, накопитель поддонов с отсекателем для нижнего поддона, обвязочный механизм, механизм, для прдачи сформированного пакета изделий с нагфавляющими и рольганг для отвода упакованного пакета изделий, отличающе с я тем, что, с целью повьвиения устойчивости пакета изделий при транспортирования к обвязочному механизму, на направляющих механизма для подачи сформированного пакета изделийустановлена тепежка с поворотнойплатформой, на нижнейповерхности которой закреплен вал с консольно обвязочньгм механизмом и рольгангом на пути перемещения тележки закреплен упор для взаимодействия со свободным концом рычага.

2.Устройство по п. 1, отличающееся тем, что, н платформе закреплен бортяк для поддона, а рольганг для отвода упакованного пакета изделий состоит изВХОДНОЙ наклонной и горизонтальной поверхности, при этом уровень горизонтальной поверхности рольганга превышает уровень платформы.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3.566.780, кл. В 65 В 13/О4, опублик. 1969.

N

«Т)

27 30

и г/ 3S

9431О8

ф1/г.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упаковки изделий | 1981 |

|

SU1034949A1 |

| Линия комплектования пакетов в форме многогранника из длинномерных предметов и их обвязки | 1982 |

|

SU1049363A1 |

| СПОСОБ ПАКЕТИРОВАНИЯ И ОБВЯЗКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121948C1 |

| Установка для укладки строительных из-дЕлий B КОНТЕйНЕРы | 1979 |

|

SU850398A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Пакетоформирующая машина | 1984 |

|

SU1168497A1 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНЫХ РЕШЕТОК ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2285080C1 |

| Устройство для подачи штучных грузов на конвейер | 1976 |

|

SU621629A1 |

| Автомат для укладки рулонов на плоский поддон | 1979 |

|

SU781164A1 |

f

2&

Фаг.

Авторы

Даты

1982-07-15—Публикация

1980-11-03—Подача