1

Изобретение относится к подъемнотранспортному оборудованию, в частности пакетоформующим машинам, используемым при производстве рулонных материалов, например рубероида.

Известен автомат для бесподдонной укладки рулонов в пакет, содержащий последовательно установленные накопительную горку с выравнивающим устройством, поворотный в вертикальной плоскости от привода приемный стол с жестко прикрепленными платформой и кронштейнами для удержания рулонов, а также механизм формирования пакетов, выполненный в виде тележки с щелевымоснованием, установленной на горизонтальных направляющих с возможностью возвратно-поступательного перемещения 1.

Недостатками известного автомата являются выпадение рулонов при повороте стола н из механизма формирования пакетов, сложность конструкции и низкая производительность. Последняя обусловлена тем, что кантуется не весь пакет целиком, а каждый ряд в отдельности.

Известен автомат для укладки цилиндрических изделий в пакет, преимущественно рулонов, содержащий подающий конвейер со сталкивателем, основание, на котором с возможностью поворота в вертикальной плоскости установлен подъемноопускной наклонный стол, снабженный закрепленными с трех сторон ограничительными стенками, смонтированы подвижная

5 в вертикальной плоскости ограничительная стенка, и приемная площадка 2.

Недостаток известного автомата заключается в том, что он, укладывая изделия на поддон, не может обеспечить надежное

10 удержание изделий в пакете при бесподдонном пакетировании.

Цель изобретения - расширение технологических возможностей автомата путем формирования пакета без поддона.

15 Для этого в подвижной стенке выполнены вертикальные пазы, подъемно-опускной стол снабжен направляющими пальцами, входящими в пазы подвил ной стенки, а приемная площадка снабжена ограничи20 тельными вертикальными планками.

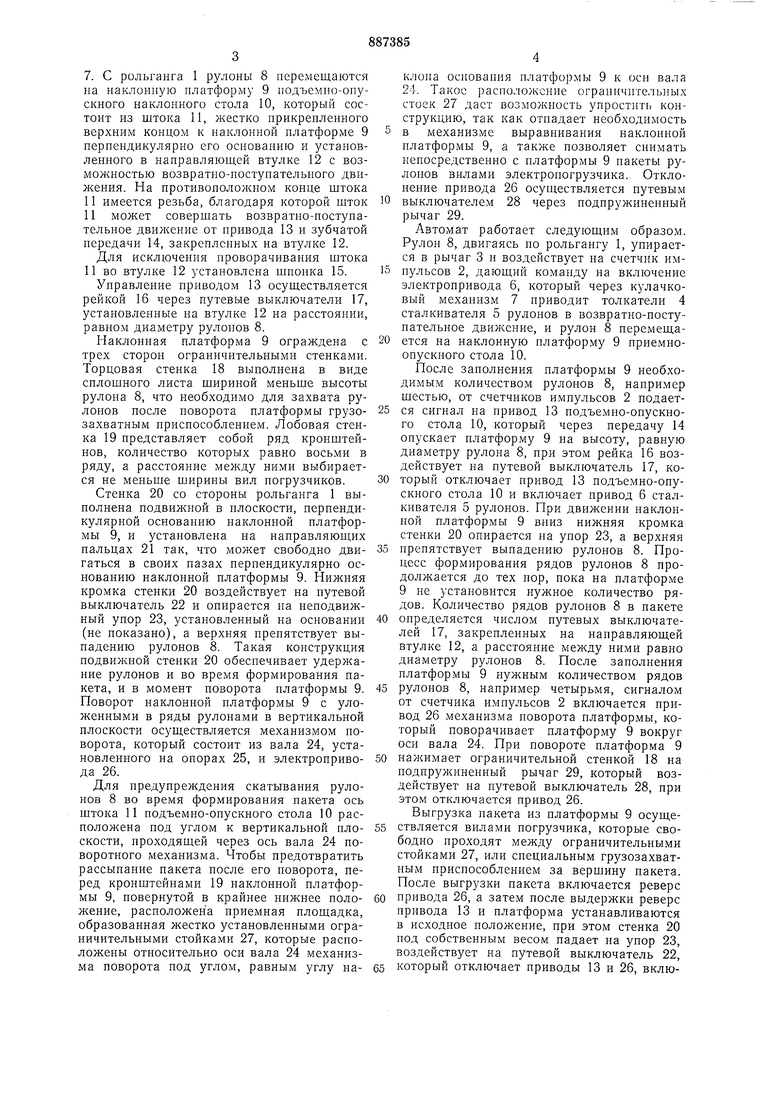

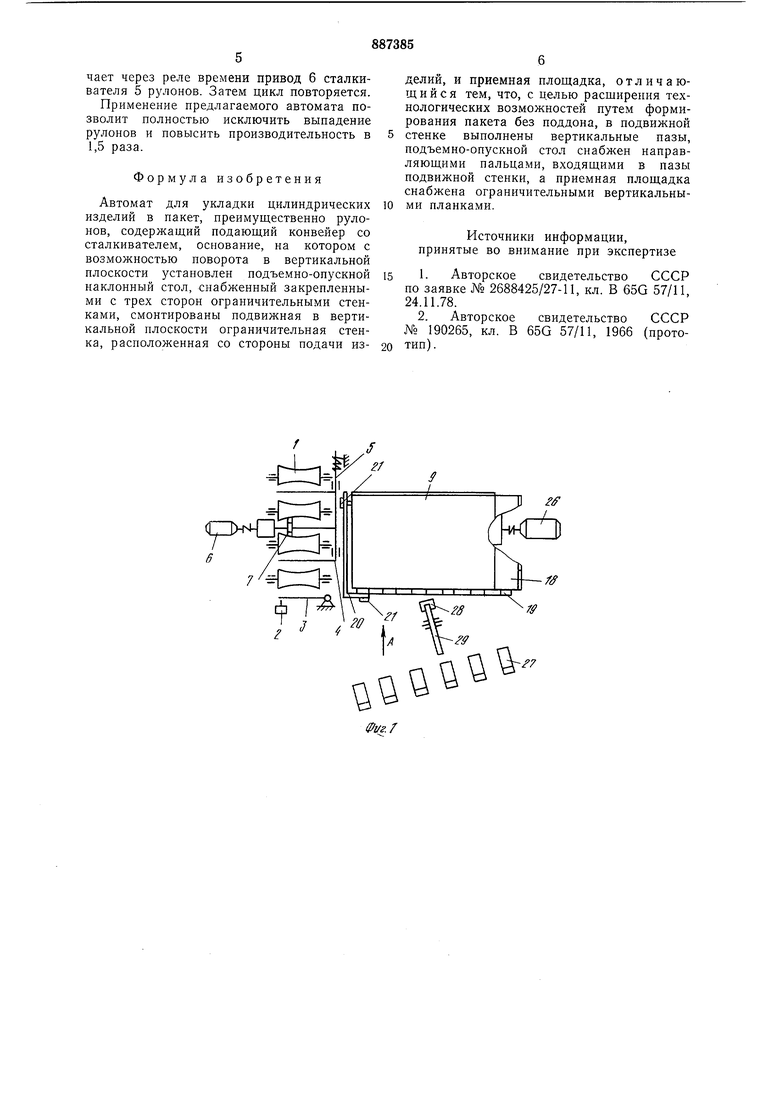

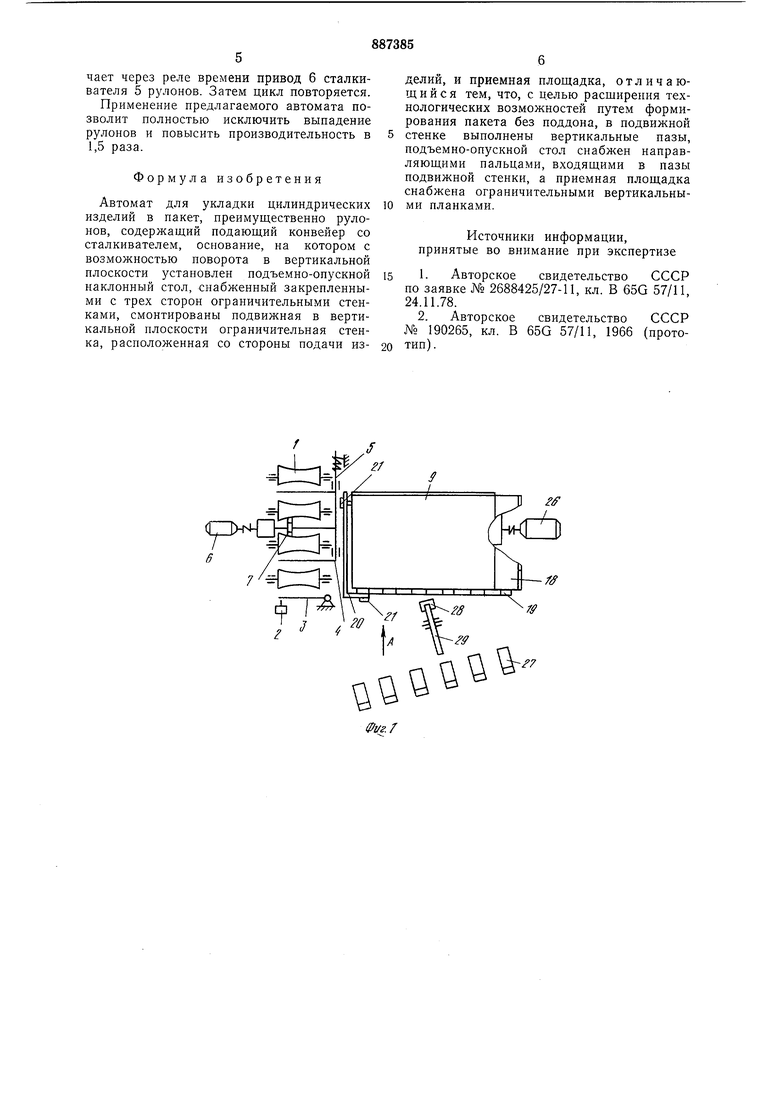

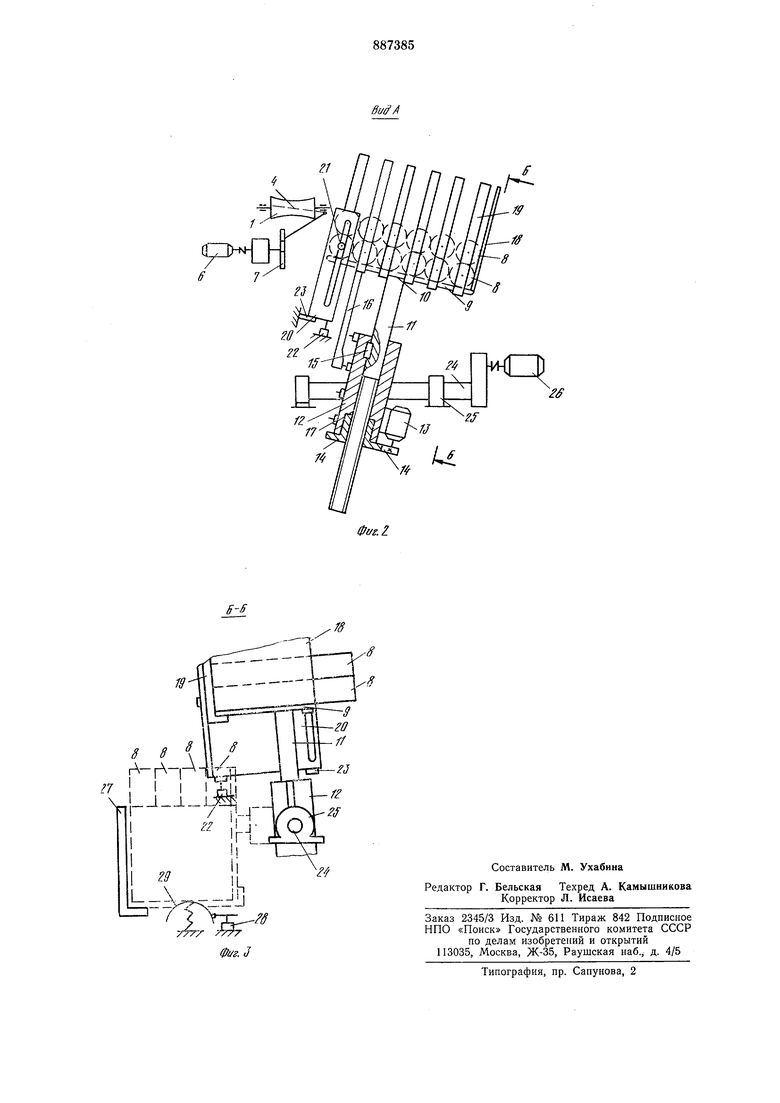

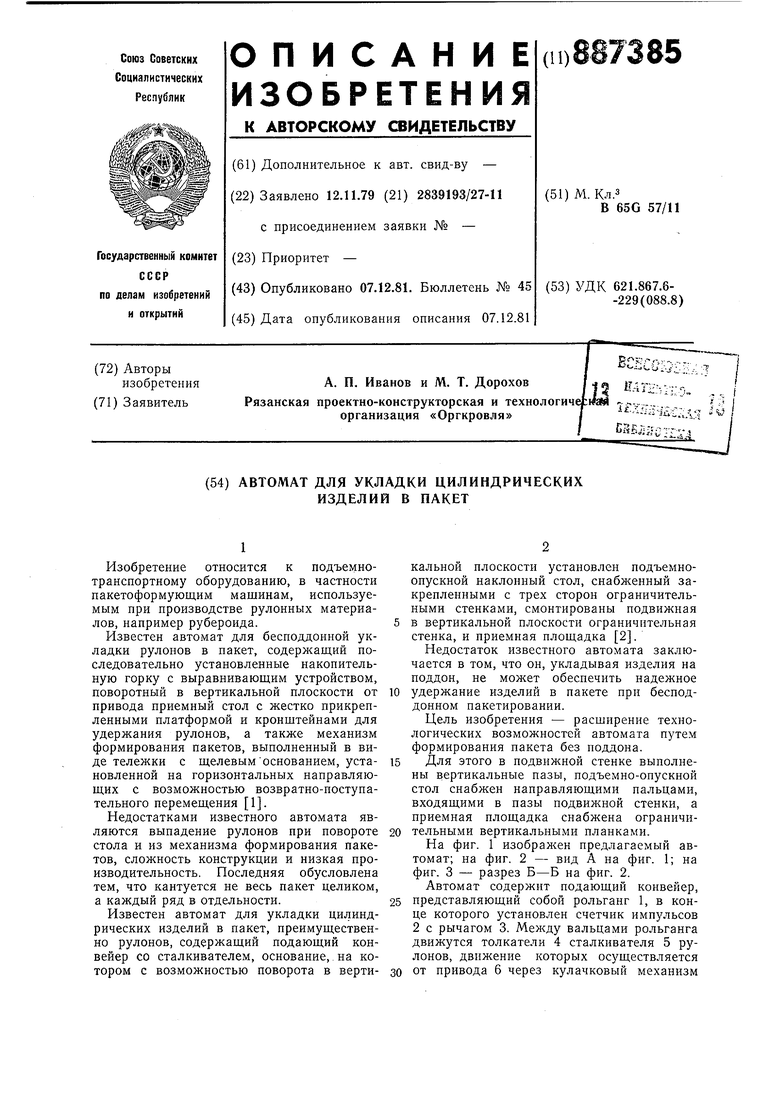

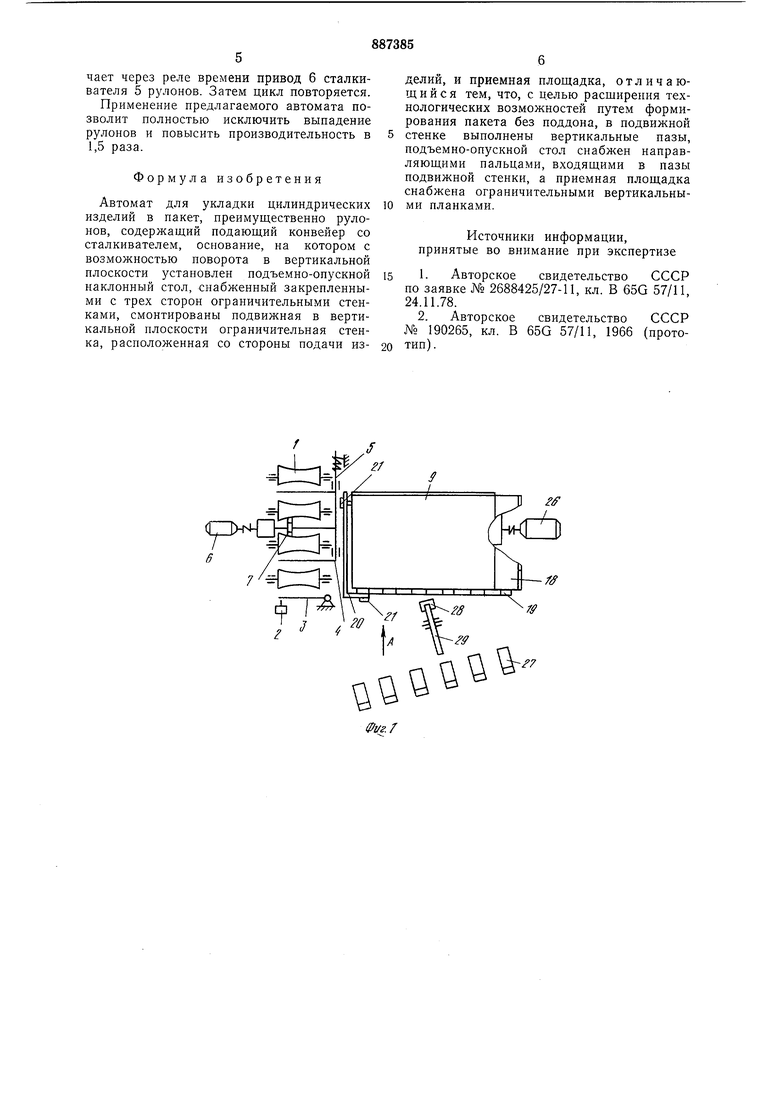

На фиг. 1 изображен предлагаемый автомат; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Автомат содержит подающий конвейер,

25 представляющий собой рольганг 1, в конце которого установлен счетчик импульсов 2 с рычагом 3. Между вальцами рольганга движутся толкатели 4 сталкивателя 5 рулонов, которых осуществляется

30 от привода 6 через кулачковый механизм

7. С рольганга 1 рулоны 8 перемещаются на наклонную платформу 9 подъемно-онускного наклонного стола 10, который состонт из штока 11, жестко нрнкренленного верхним конном к наклонной нлатформе 9 пернендикулярно его основанию и установленного в нанравляющей втулке 12 с возможностью возвратно-ностунателыюго движения. На нротивоноложном конце штока 11 имеется резьба, благодаря которой шток И может совершать возвратно-ностунательное движение от нривода 13 н зубчатой нередачи 14, закрепленных на втулке 12.

Для исключения проворачивания штока 11 во втулке 12 установлена шнонка 15.

Унравление приводом 13 осуществляется рейкой 16 через путевые выключатели 17, устаиовленные на втулке 12 на расстоянии, равном диаметру рулонов 8.

Наклонная платформа 9 ограждена с трех сторон ограничительными стенками. Торцовая стенка 18 выполнена в виде сплошного листа шириной меньше высоты рулона 8, что необходимо для захвата рулонов после поворота платформы грузозахватным приспособлением. Лобовая стенка 19 представляет собой ряд кронштейнов, количество которых равно восьми в ряду, а расстояние между ними выбирается не меньше ширины вил погрузчиков.

Стенка 20 со стороны рольганга 1 выполнена подвижной в нлоекости, перпендикулярной основанию наклонной платформы 9, и установлена на направляющих пальцах 21 так, что может свободно двигаться в своих пазах перпендикулярно основанию наклонной платформы 9. Нижняя кромка стенки 20 воздействует на путевой выключатель 22 и опирается на неподвижный упор 23, установленный на основании (не показано), а верхняя пренятствует выпадению рулонов 8. Такая конструкция подвижной стенки 20 обеспечивает удержание рулонов и во время формирования пакета, и в момент поворота платформы 9. Поворот наклонной нлатформы 9 с уложенными в ряды рулонами в вертикальной плоскости осуществляется механизмом новорота, который состоит из вала 24, установленного на опорах 25, и электропривода 26.

Для предупреждения скатывания рулонов 8 во время формирования пакета ось штока 11 подъемно-опускного стола 10 расположена под углом к вертикальной плоскости, проходящей через ось вала 24 поворотного механизма. Чтобы предотвратить рассыпание пакета после его поворота, перед кронштейнами 19 наклонной платформы 9, повернутой в крайнее нижнее положение, расположена приемная площадка, образованная жестко установленными ограничительными стойками 27, которые расположены относительно оси вала 24 механизма поворота под углом, равным углу наклона основания нлатформы 9 к оси вала 24. Такое расположение ограничительных стоек 27 дает возможность упростить конструкцию, так как отнадает необходимость в механизме выравнивания наклонной платформы 9, а также позволяет снимать непосредственно с нлатформы 9 накеты рулонов вилами электропогрузчика.. Отклоиение привода 26 осуществляется путевым выключателем 28 через подпружиненный рычаг 29.

Автомат работает следующим образом. Рулон 8, двигаясь но рольгангу 1, упирается в рычаг 3 и воздействует иа счетчик импульсов 2, дающий команду на включение электропривода 6, который через кулачковый механизм 7 приводит толкатели 4 сталкивателя 5 рулоиов в возвратно-поступательное движение, и рулон 8 перемещается на наклонную платформу 9 нриемноопускного стола 10.

После занолнения платформы 9 необходимым количеством рулонов 8, нанример шестью, от счетчиков импульсов 2 подается сигнал на нривод 13 нодъемно-опускного стола 10, который через передачу 14 опускает платформу 9 на высоту, равную диаметру рулона 8, при этом рейка 16 воздействует на путевой выключатель 17, который отключает привод 13 подъемно-опускного стола 10 и включает иривод 6 сталкивателя 5 рулонов. При движении иаклонной платформы 9 вниз нижняя кромка стенки 20 опирается на упор 23, а верхняя препятствует выпадению рулонов 8. Процесс формирования рядов рулонов 8 продолжается до тех нор, пока на платформе 9 не установнтся нужное количество рядов. Количество рядов рулонов 8 в пакете определяется числом путевых выключателей 17, закрепленных на направляющей втулке 12, а расстояние между ними равно диаметру рулонов 8. После заполнения платформы 9 количеством рядов рулонов 8, например четырьмя, сигналом от счетчика импульсов 2 включается привод 26 механизма поворота нлатформы, который поворачивает платформу 9 вокруг оси вала 24. При повороте платформа 9 нажимает ограничительной стенкой 18 на подпружиненный рычаг 29, который воздействует на путевой выключатель 28, при этом отключается привод 26.

Выгрузка пакета из платформы 9 осуществляется вилами погрузчика, которые свободно нроходят между ограничительными стойками 27, или снециальным грузозахватным нриснособлением за вершину пакета. После выгрузки пакета включается реверс привода 26, а затем после выдержки реверс привода 13 и платформа устанавливаются в исходное ноложение, при этом стенка 20 под собственным весом падает на упор 23, воздействует на путевой выключатель 22, который отключает приводы 13 и 26, включает через реле времени привод 6 сталкивателя 5 рулонов. Затем цикл повторяется, Применение предлагаемого автомата позволит полностью исключить выпадение рулонов и повысить производительность в 1,5 раза.

Формула изобретения

Автомат для укладки цилиндрических изделий в пакет, преимущественно рулонов, содержащий подающий конвейер со сталкивателем, основание, на котором с возможностью поворота в вертикальной плоскости установлен подъемно-опускной наклонный стол, снабженный закрепленными с трех сторон ограничительными стенками, смонтированы подвижная в вертикальной плоскости ограничительная стенка, расположенная со стороны подачи изделии, и приемная площадка, отличающийся тем, что, с целью расщирепия технологических возможностей путем формирования пакета без поддона, в подвижной

стенке выполнены вертикальные пазы, подъемно-опускной стол снабжен направляющими пальцами, входящими в пазы подвижной стенки, а приемная площадка снабжена ограничительными вертикальными планками.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2688425/27-11, кл. В 65G 57/11, 24.11.78.

2. Авторское свидетельство СССР № 190265, кл. В 65G 57/11, 1966 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для укладки рулонов в пакет | 1978 |

|

SU765153A1 |

| Укладчик листов в пакеты на поддоны | 1979 |

|

SU821356A1 |

| Пакетоформирующая машина | 1984 |

|

SU1168497A1 |

| Автомат для укладки рулонов на плоский поддон | 1972 |

|

SU530834A1 |

| Устройство для послойной укладки изделий в пакет | 1988 |

|

SU1572954A1 |

| Подъемный стол | 1981 |

|

SU1096197A1 |

| Автомат для укладки рулонов на плоский поддон | 1979 |

|

SU781164A1 |

| Устройство для укладки в пакет чушек | 1984 |

|

SU1207948A1 |

| ПАКЕТОФОРМИРУЮЩАЯ МАШИНА ДЛЯ ШТУЧНЫХГРУЗОВ | 1971 |

|

SU310853A1 |

| Машина для укладки в штабель с перевязкой однородных предметов | 1950 |

|

SU91536A1 |

ff

/7

г1

-Q|

67

Авторы

Даты

1981-12-07—Публикация

1979-11-12—Подача