(54) СПОСОБ ПОЛУЧЕНИЯ НЕОЗОНА Д

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля реакции образования неозона д | 1978 |

|

SU741124A1 |

| Способ получения -фенил-2нафтиламина | 1971 |

|

SU384328A1 |

| Способ получения фенилнафтиламина | 1934 |

|

SU40358A1 |

| Способ получения коньячного спирта | 1982 |

|

SU1265214A1 |

| Способ автоматического регулирования работы дефлегматора в процессе перегонки | 1981 |

|

SU971395A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2748456C1 |

| Способ получения 4-нитродифениламина | 1978 |

|

SU886734A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708620C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ФЕНИЛ-2-НАФТИЛАМИНА | 2018 |

|

RU2676692C1 |

| СПОСОБ ПОЛУЧЕНИЯ (3-ГИДРОКСИПРОПИЛ)НАФТОЛОВ | 2014 |

|

RU2551655C1 |

1

Изобретение относится к усовершенствованному способу получения неозона Д, используемого в качестве полупродукта в шинной промышленности и . 5 как антиоксидант в производстве синтетического каучука.

Известен способ получения фенил- -нафтиламина (неозон Д) путем взаимодействия Jb -нафтола с анилином в JO присутствии бензосульфокислоты при 240-250 С, 1Ь-нафтол с бензолсульфокислотой дает нафталинсульфонат, который далее алкилируется 1 .

Известен также способ получения j неозона Д путем конденсации .Jb -нафтола с анилином в присутствии катализатора бензолсульфокислоты t2l.

Наиболее близким к данному изобретению является способ получения нео- 20 зона Д, основанный на конденсации |Ь-нафтола с анилином в присутствии катализатора бензолсульфокислоты (БСК) . Способ осуществляется следующим образом. Реакционную массу 25 подогревают до температуры 160-175 С, после чего подают БСК. При дальнейшем нагревании смеси до температурил 235°С под слой реакционной массы добавляют в течение 2,5 час анилин и у

ведут конденсацию при температуре . Затем реакционную массу выдерживают при этой температуре до содержания -нафтола 0,8%. Улетающий на этих стадиях из реактора анилин частично возвращают в реактор за счет дефлегмации путем стабилизации температуры улетающих паров на значениях 102-105°С.

Далее отбирают пробу для определения остаточной кислотности и, отключив дефлегматор, реакционную массу нейтрализуют твердой каустической содой. Непрореагировавший анилин отгоняют острым паром до полного отЬутствия его в реакционной массе.

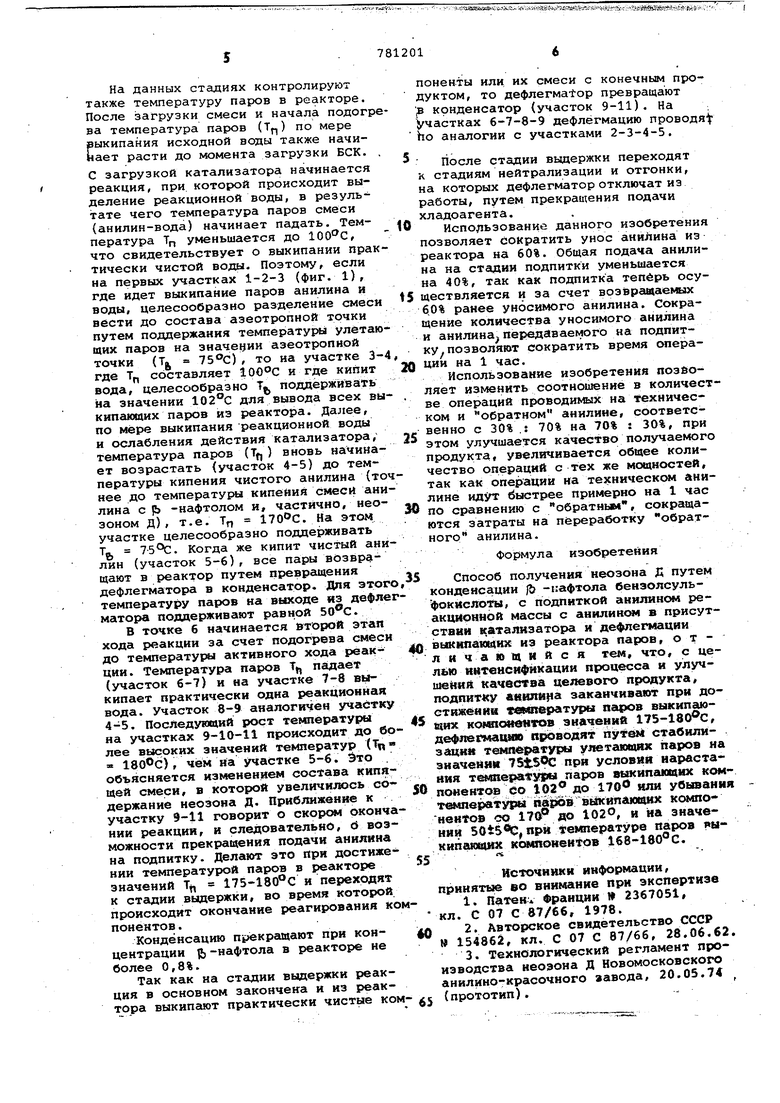

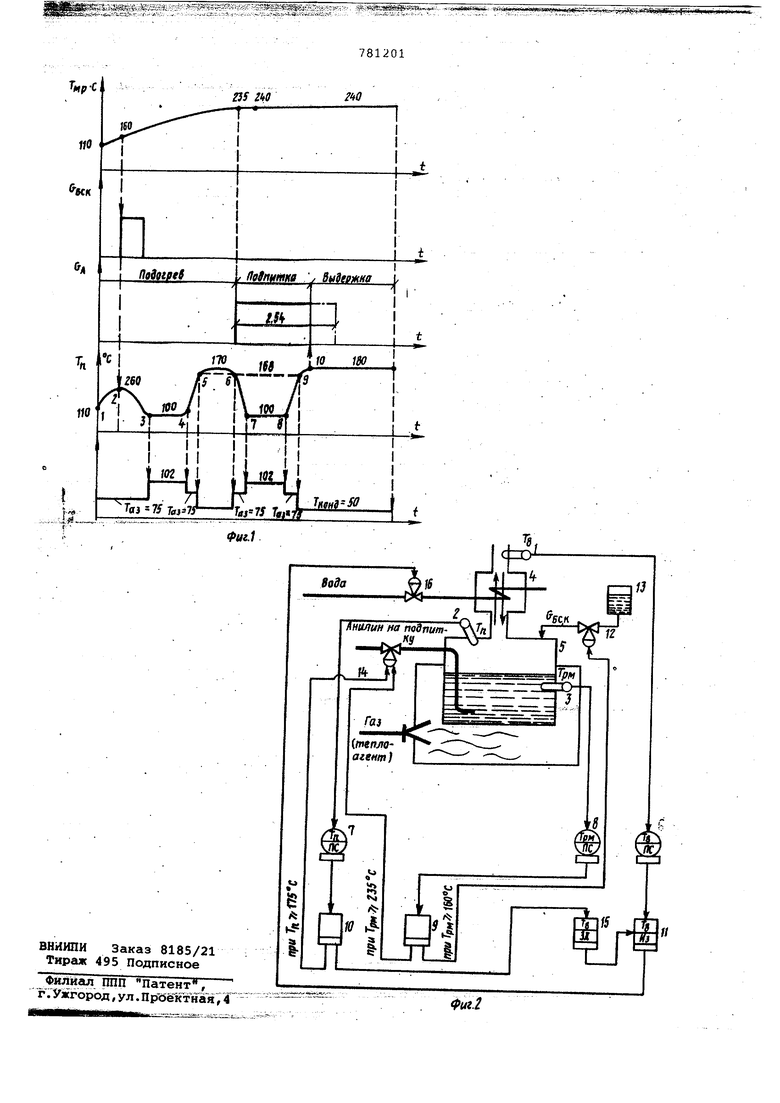

Недостатком данного,способа яьляется то, что анилина подают больше требуемого для оптимального ведения реакции. Это связано с лишним уносом анилина из реактора с выкипающими парами из-за работы дефлегматора не в оптимальном режиме, а также с перерасходом анилина при подпитке, ввиду ее осуществления по времени, а не по объективным показателям хода реакции. Избыточная подача анилина пр.водит к затягиванию операции и требует дополнительных затрат на переработку,улетающего и отгоняемого ани лина (так называемый обратный анилин). Все это сказывается, в конечном итоге, на качестве получаемого продукта, в частности на нестабильности состава продукта в различных операциях и, в том числе на операциях проводимых на техническом и об ратном анилине. Цель изобретения - интенсификаЦия процесса и улучшение качества по лучаемого продукта. Поставленная цель достигается тем что подачу анилина на стадии подпитки прекращают, когда температур паров выкипающих компонентов достигнет значений 175-180°С, а дефлегмацию проводят путем стабилизации температуры улетающих поров на значении , при условии нарастания температуры паров выкипающих компоненто со 102 до 170 или убывания темпера туры паров выкипающих компонентов со 170° до , и на значении 50±5°С, при температуре паров выкипающих компонентой 1б8-180°С. Первая темпер тура - 75°С соответствует температуре кипения азеотропной точки смеси анилин-вода, вторая - - темпера туре, при которой дефлегматор превра щается в конденсатор и уноса паров из реактора вообще не происходит. На фиг. 1 показано графические введения процесса получения неозона на фиг. 2 - схема автоматического уп равления процессом. На фиг. 1 показаны графики температура (Tpj реакционной массы и температуры (Т) паров выкипающих компонентов отводимых из реактора, гра фик температуры (Tj,) паров вверху дефлегматора, а .также графики (( загрузки БСК и подпитки (Сд) анилином. Штрих-пунктиром показана та час графика , которая характеризует существующий способ. На графике Т можно выделить учас ки, где кипит раствор с большим содержанием воды (при Т близких к 100°С) и большим содержанием анилина (168 с). По этому же графику можно судкть о моменте окончания реакции (Т,, JSOOe), и следовательно, о целесообразном моменте окончания подпитки. Таким образом, измеряя температуру паров в реакторе, можно контролировать ход реакции и управлять им, а следовательно, оптимально процесс получения неоэона Д. Управление процесса осуадесгтвляется следующим образом. Из(4ерение температуры датчйкгши 1,2, 3 производится в трех точках: на выходе паров из дефлегматора 4, пары в реакторе 5 и в реакционной массе. Для сглаживания помех и получения гладких графиков изменения тем пературы выкипающих из реактора паров Тр, (фиг.1) сигнгш температуры с датчика 2 подают предварительно на инерционное звено. Далее сигналы датчиков подают на вторичные приборы 6-8 для показания и записи. Со вторичного прибора 8 сигнал о температуре реакционной массы (Трц) подают ffa блок 9 логики. Со вторичного прибора 7 сигнал температуре паров Т, подают на блок 10 логики, а со вто-. ричногр. прибора 6 сигнал о температуре паров на выходе из дефлегматора направляют на астатический регулятор 11. Управляющий сигнал с блока 9 логики, появляющийся при Тр , подают для открытия исполнительного устройства 12 на линии, подачи катализатора бензолсульфокислоты из мерника 13 и снимают этот сигнал после слива БСК. Второй управляющий сигнал, появлякяцийся при Тр 235с, подают для открытия исполнительного устройства 14 на линии подачи анилина на подпитку. Также на исполнительное устройство 14 приходит управляющий сигнал с блока 10 логики, прекращающий подачу анилина при Тр, . Второй управляющий сигнал блока 10 логики поступает для управления задатчиком 15 температуры паров верха (Tg),сигнал с кОторогб подается в качестве задания на регулятор 11. Выходной сигнал с регулятора 11 подают на исполнительное устройство 16 на линии хладоагента. График Tg, (фиг.1) показывает те задания, которые устанавливаются блоком 10 логики на задатчике 15. В качестве задатчика 15 используется параметрический задатчик, изменяющий задание в функции параметра Т, . В этом случае сигнал Tfj непосредственно заводится на задатчик 15, минуя блок 10 логики. Однако, такое управление менее оптимально, чем ступенчатое, хотя и проще по техническому исполнению. Способ получения неозона Д осуществляется слелую1Ди1и4 образом. В реакторе емкостью 5 м полунепрерывного, действия с мешалкой, на котором установлен дефлегматор, загружают 923 кг смеси технического анилина и 1940 кг р) -нафтола, содержащую 30 кг растворенной воды. Смесь подогревают от 110-120®С (температура загружаемой смеси) до 24сРс (стадия подогрева). При подогреве до в реактор загружают под вакуумом 8,9 кг БСК и продолжают подогревать. При нагреве смеси до начинают стадию подпитки анилином, который подают под слой реакционной массы с одновременным- поддержанием температуры в реакторе Т„д . Анилин подают с избытком по сравнению с требуелвлм по реакции, так как известно, что оптимальный выход с реакции имеет место при молярном соотношении Jb -нафтола к анилину 1:1,5 (вместо соотношения по реакции 1:1). Ha данных стадиях контролируют также температуру паров в реакторе. После загрузки смеси и начала подогр ва температура паров (Т) по мере выкипания исходной воды также начинает расти до момента загрузки БСК. С загрузкой катализатора начинается реакция, при которой происходит выделение реакционной воды, в результате чего температура паров смеси (анилин-вода) начинает падать. Температура Тр уменьшается до что свидетельствует о выкипании прак тически чистой воды. Поэтому, если на первых участках 1-2-3 (фиг. 1), где идет выкипание паров анилина и воды, целесообразно разделение смеси вести до состава аэеотропной точки путем поддержания темпеpatypfci улетаю щих паров на эначе15ии азеотропной точки (Т 15°С), то иа участке 3где Т„ составляет 100°С и где кипит вода, целесообразно Т поддерживать на значении 102°С для вывода всех вы кипашцих паров из реактора. Далее, по мере выкипания реакционной воды и ослабления действия катализатора, температура паров (Т ) вновь начинает возрастать (участок 4-5) до температуры кипения чистого анилина (то нее до температуры смеси ани лина с Ь -нафтолом и, частично, неозоном Д), т.е. Тр . На этом участке целесообразно поддерживать Tgj 75°С. Когда же кипит чистый ани лин (участок 5-6), все пары возвращают в реактор путем превращения дефлегматора в конденсатор. Для этог температуру паров на выходе нз дефле матора поддерживают равной . В точке 6 начинается второй этап хода реакции за счет подогрева смеси до температуры активного хода реакции. Температура паров Т,, падает (участок 6-7) и на участке 7-8 выкипает практически одна реакционная вода. Участок 8-9 аналогичен участку 4-5. Последукхаий рост температуры на участках 9-10-11 происходит до бо лее высоких значений температур (Тп ) , чём на участке 5-6. Это . объясняется изменением состава кипя щей смеси, в которой увеличилось содержание неозона Д. Приближение к участку 9-11 говорит о скором оконча нии реакции, и следовательно, ci воз можности прекращения подачи анияйна на подпитку. Делают это при достиже нии температурой паров в реакторе значений Т, 175-180°С и переходят к стадии выдержки, во время которой происходит окончание реагирования ко понентов. Конденсацию прекращают при концентрации Ь-нафтола в реакторе не более 0,8%. Так как на стадии выдержки реакция в основном закончена и нз реактора выкипсоот практически чистые ко

781201 поненты или их смеси с конечньм продуктом, то дефлегма1ор превращают Э конденсатор (участок 9-11). На Участках 6-7-8-9 дефлегмацию проводя ho аналогии с участками 2-3-4-5. После стадии выдержки переходят к стадиям нейтрализации и отгонки, на которых дефлегматор отключат из работы, путем прекращения подачи хладоагента, . Использование данного изобретения позволяет сократить унос аниАина из реактора на 60%. Общая подача анилина на стадии подпитки уменьшается на 40%, так как подпитка теперь осуществляется и за счет возвращаемых 60% ранее уносимого анилина. Сокращение количества уносимого анилина и aнилинa передаваемого на подпитку позволяют сократить время операции на 1 час. Использование изобретения позволяет изменить соотношение в количестве операций проводимых на техническом и обратном анилине, соответсвенно с 30% .: 70% на 70% : 30%, при этом улучшается качество получаемого продукта, увеличивается общее количество операций с тех же мощностей, так как операции на техническом анилине идут быстрее Примерно на 1 час по сравнению с обратным, сокращаются затраты на переработку обратного анилина. Формула изобретения Способ получения неоэона Д путем конденсации |Ь -нафтола бенэолсульфокислоты, с подпиткой анилином реакционной массы с анилин т в присутствии катализатора и дефлегмации 19ыкнпающих из реактора паров, отличающийся тем, что, с целью интенсификации процесса и улучшения качества целевого продукта, подпитку анилина заканчивают при достижение температуры паров выкипаюиких ко1«ю«{дятов эиачений 175-180 С дефлермашоо пцюводячг стабилизации темпе1 атуры улетающих паров на эиачеиян 7St. при УСЛОВИИ иарастаиия f&m&e sypat паров выкипающих компонентов со 102 до 170 или убываиия температУ{ ь1Пв1рЬ1 выкипающих кс понеитов jo 170 до 102°, и йа зиачеиии 5 О tS, при температуре паров выкипающих комлоиеиТрв 168- 180с. , - еч ... Источиики информации, принятые во виимаиие при экспертизе 1.Патент Фраиции 1 2367051, кл. С 07 С 87/66, 1978. 2.Авторское свидетельство СССР W 154862, кл. С 07 С 87/66, 28.06,62. 3.Технологический регламент производства иеоэона Д Новомосковского анилино-красочиого аавода, 20.05.74 (прототип).

Авторы

Даты

1980-11-23—Публикация

1978-10-09—Подача