Фенил-р-нафтиламин (яеозон Д), применяемый в настоящее время как антиоксидант и антистаритель в резиновых смесях, получается в промышленности конденсацией анилина и.р-нафтола.

Э-нафтол и анилин загружают с избытком, приблизительно, в 30 %, нагревают в автоклаве и при темиературе 278° дают 20-часовую выдержку, во время которой развивается давление наров выделяющейся реакционной воды и айилина, достигающее 12-13 атм. Под конец конденсации температура поднимается до 284°, после чего следует постепенный спуск давления и охлаждение плава. Для удаления остающегося в плаве анилина плав выдавливают в чан на разбавленную соляную кислоту, причем анилин переходит в раствор в виде хлоргидрата анилина, а нвозон затвердевает в виде гранул. Дальнейшая обработка заключается в фильтровании продукта на нутчах, промывке водой и последующей сущке. Операция сущки помимо вообще своей малой экономичности довольно затруднительна для данного продукта, так как получающиеся гранулы содержат вкрапления влаги, удаляемой с большим трудом; кроме того, , довольно низкая температура плавления неозона Д (около 150° для технического продукта) не позволяет во избежание расплавления высоко поднимать температуру в сушилках, вследствие чего процесс сушки в вакуум-шкафах продолжается около 60 часов. После сущки неозон

(70)

поступает на размол на дезинтегратор, причем иногда после размола бывает необходимо вестп дополнительную подсушку продукта.

В случае недостаточно полно проведенной реакции вследствие отклонения от нормального режима плав неозона содержит не вошедший в реакцию -нафтол в количестве, превышающем технические условия (около 1 %) II потому подлежащий удалению. С этой целью ведут обработку щелочью, позволяющую перевести ,3-нафтол в нафтолят и далее удалить его путем фильтрации и промывки.

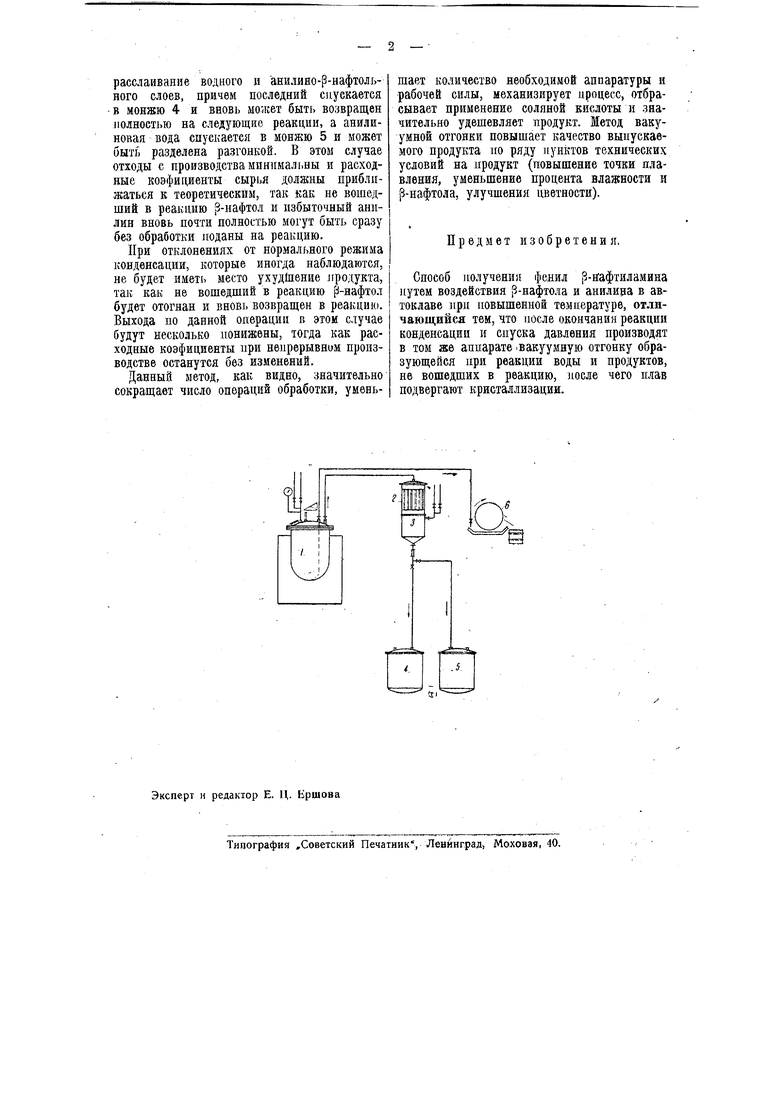

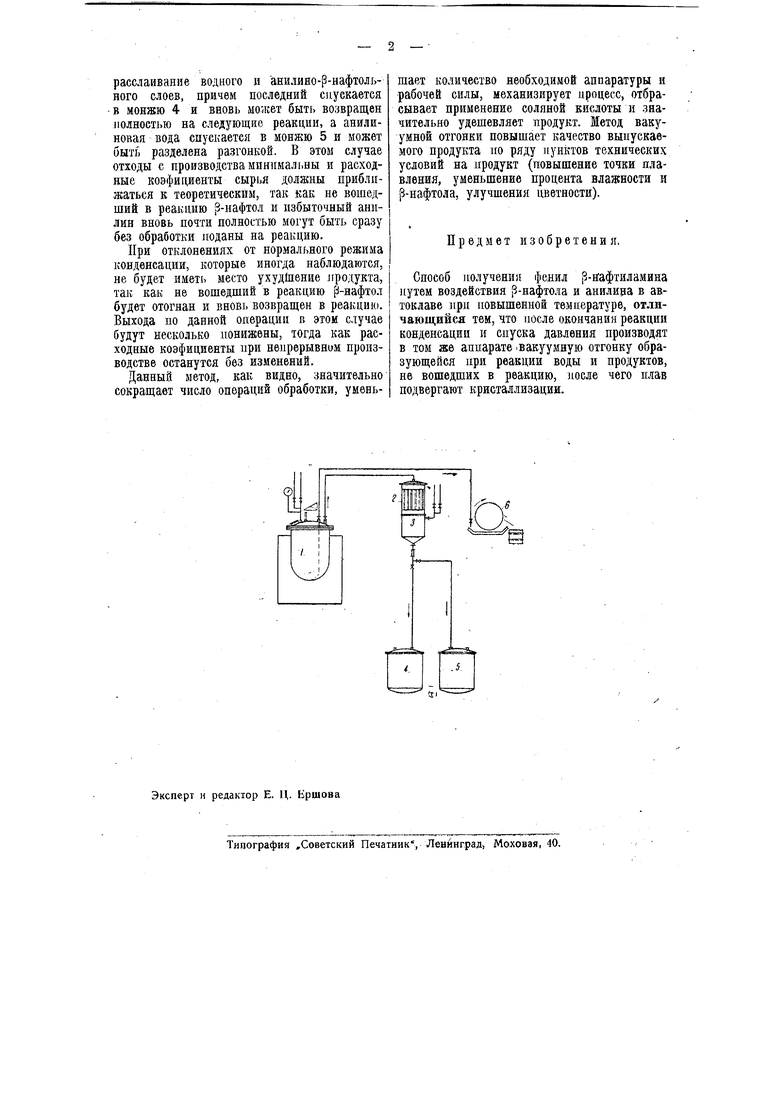

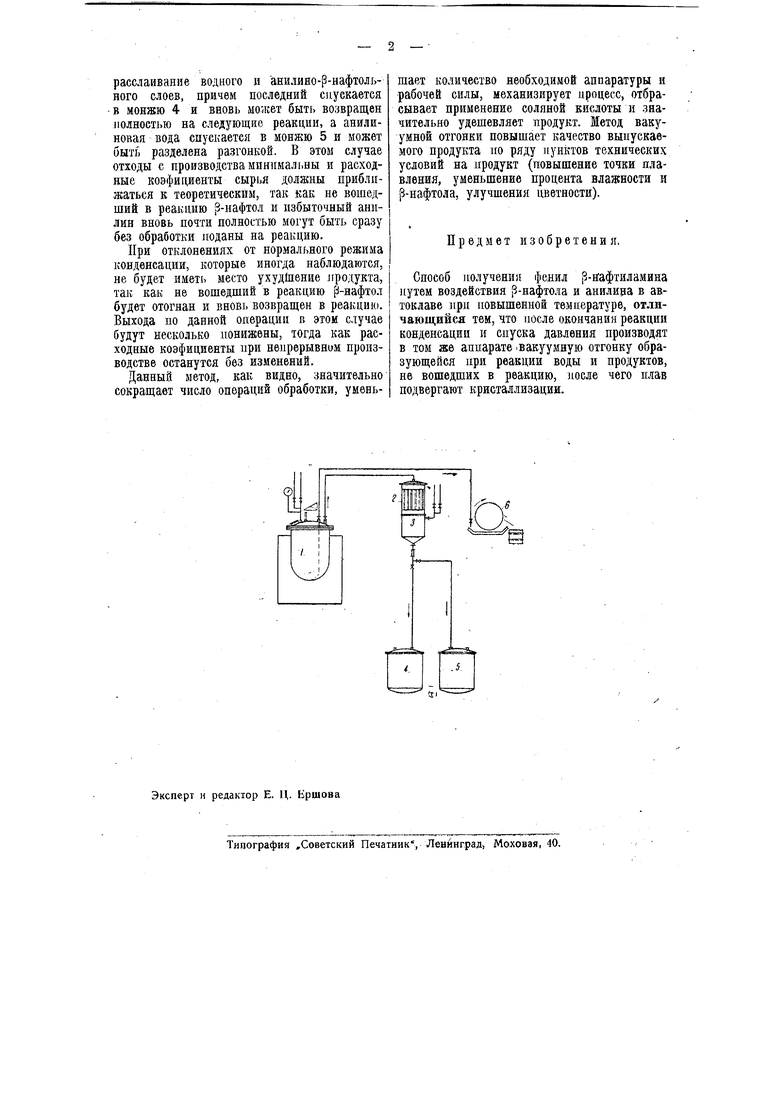

В настоящее время регенерация отходов ведется лишь частично. Согласно настоящему изобретению предлагается изменение вышеописанного лроцесса, заключающееся в следующем. По окончании конденсации и спуска через холодильник избыточного давления вся последующая обработка нлава изменяется, причем вместо выделения плава на кислоту, фильтрации, отмывки продукта от хлоргпдрата анилина и сушки вводится после некоторого охлаждения вакуумная отгонка оставшейся реакционной воды, анилина и не вошедшего в реакцию 3-на|(1тола, позволяющая сразу получпть расплавленный чистый п сухой родукь Дальнейшая обработка плава сводится к кристаллизации на вращающемся холодильнике с ножом и измельчением на дезинтеграторе. Пары, отгоняемые из автоклава 1 (см, схему), конденсируются в трубчатом холодильнике 2, и отгон стекает в конус-разделитель 3. В конусе ироисходит

расслаивание водного и анилино-р-нафтольного слоев, причем последний спускается в монжю 4 и вновь ыоягет быть возвращен полностью на следующие реакции, а анилиновая вода спускается в монжю 5 и может быттэ разделена разгонкой. В этом случае отходы с производства минимальны и расходные коэфициенты сырья должны приближаться к теоретическим, так как не вошедший в реакцию р-нафтол и избыточный анилин вновь почти полностью могут быть сразу без обработки лоданы на реакцию.

При отклонениях от нормального режима конденсации, которые иногда наблюдаются, не будет UMeTii место ухудшение продукта, так как не вошедший в реакцию р-нафтол будет отогнан и вновь возвращен в реакцию. Выхода но данной операции в этом случае будут несколько понижены, тогда как расходные коэфициенты при непрерывном производстве останутся без изменений.

Данный метод, как видно, значительно сокращает число операций обработки, уменьшает количество необходимой аппаратуры и рабочей силы, механизирует цроцесс, отбрасывает применение соляной кислоты и значительно удешевляет продукт. Метод вакуумной отгонки повышает качество выпускаемого продукта по ряду пунктов технических условий на продукт (повышение точки плавления, уменьшение процента влажности и р-нафтола, улучшения цветности).

Предмет изобретения,

Способ получения фенил -нафтиламина путем воздействия р-нафтола и анилира в автоклаве при повышенной температуре, отличающийся тем, что после окончания реакции конденсации и спуска давления производят в том же аппарате вакуумную отгонку образующейся при реакции воды и продуктов, не вошедших в реакцию, после чего плав подвергают кристаллизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения -фенил-2нафтиламина | 1971 |

|

SU384328A1 |

| Способ получения неозона д | 1978 |

|

SU781201A1 |

| Способ получения неоноза д и/или 2-нафтола | 1972 |

|

SU462461A1 |

| Способ получения бета-ариламинопропионитрилов | 1948 |

|

SU72377A1 |

| Способ получения 1-нафтиламина | 1969 |

|

SU292474A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ФЕНИЛ-2-НАФТИЛАМИНА | 2018 |

|

RU2676692C1 |

| Способ выделения анилина | 1935 |

|

SU43894A1 |

| Способ получения сополимерных эпоксидных смол | 1961 |

|

SU148231A1 |

| Способ получения красителя, подобного нигрозину | 1936 |

|

SU50967A1 |

| Способ получения диариламинов | 1975 |

|

SU749824A1 |

Авторы

Даты

1934-12-31—Публикация

1934-02-21—Подача