Молибден .37-42

Железо22-25

СераОстальное

Предлагаемый способ получения самосмааывающегося материала, включающий прессование шихты и спекание, отличается от известного тем, что в качестве исходного продукта используют ферромолибден, который перед прессованием сульфидируют в замкнутом объеме по ступенчатому режиму:

при 300-35 в течение 3-4 ч при 45О-5ОО°С в течение 3-4 ч при 550-бОО С в течение 7,6-10 ч. .Способ осуществляется следующим образом.

Порошок ферромолибдена и навеску серы, взятые в определенном соотношении, помещают в реаКтор, из Которого откачивают воздух, и проводят сульфидирование по ступенчатому режиму, который обеспечивает полное взаимодействие ферромолибдена с серой с образованием двойного сульфида молибдена и железа, обладающего смазывающими свойствами, близкими к свойствам i дисульфида молибдена, но с лучшей прессуемостью. Стуленчатый режим сульфидирования предотвращает спекание промежуточных суль- . фидов, которые затрудняют в дальнейшем процесс псхпного сульфидирования ферромолибдена. Ниже температуры сульфидирование ферромолибдена идет очень медленно, а выше проведение этого процесса в замкнутом объеме затруднительно из-за высокой упругости паров серы.

После процесса образовавшегося продукта из него прессуют детали трения при давлении 4-6 т/см в стальных пресс-формах, а затем спекают в среде аргона или гелия при 75О-800с в течение 5-7 ч.

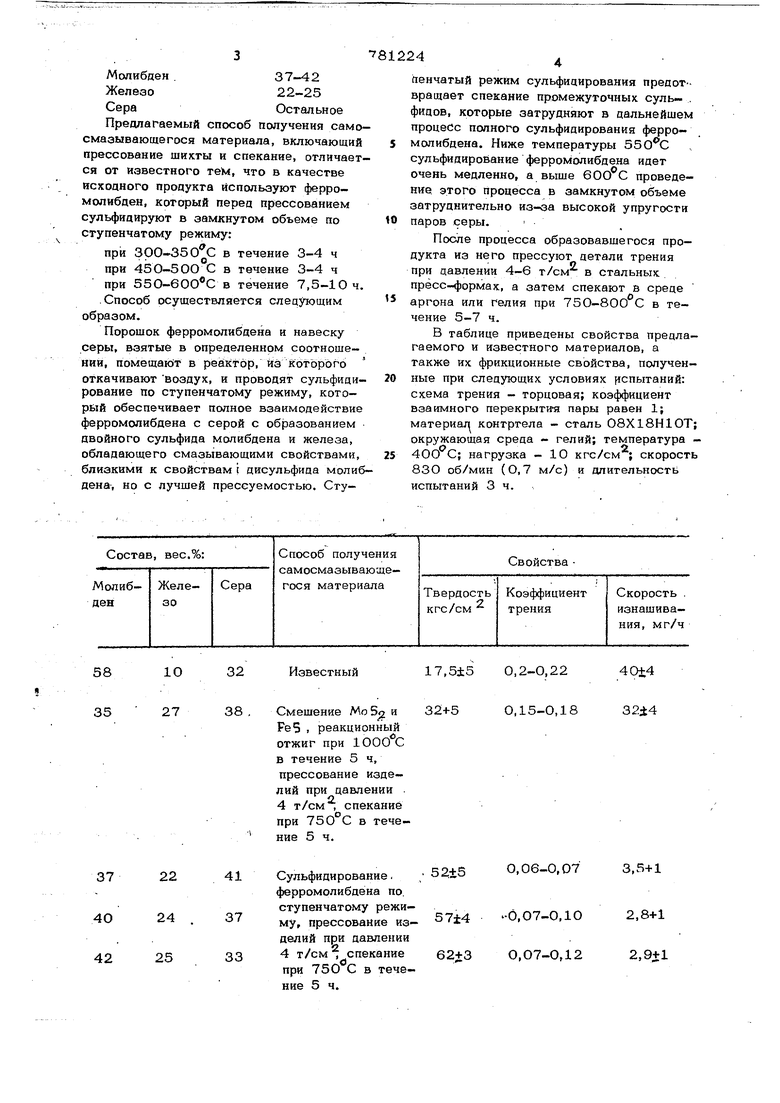

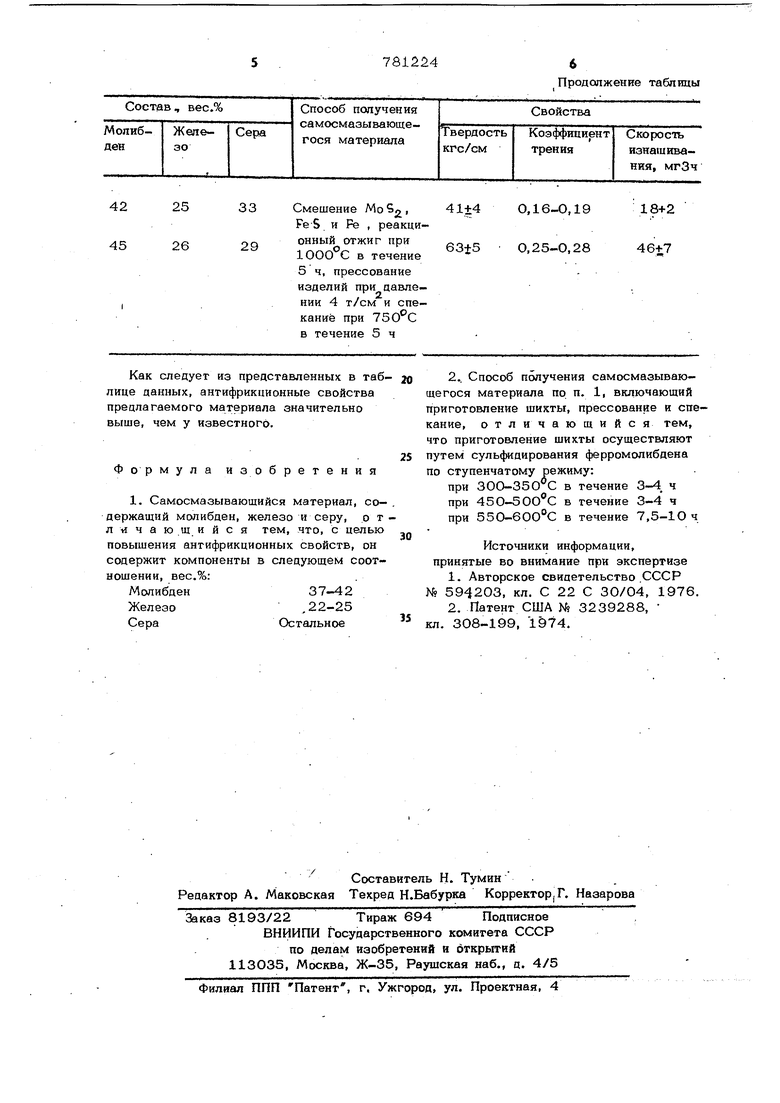

В таблице приведены свойства предлагаемого и известного материалов, а также их фрикционные свойства, полученные при следующих условиях ргспытаний: схема трения - торцовая; коэффициент взаимного перекрытие пары равен 1; материалу контртела - сталь 08Х18Н1ОТ; окружающая среда - гелий; температура 40О С; нагрузка - 10 кгс/см ; скорость

83О об/мин (0,7 м/с)

и длительность испытаний 3 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дисульфида молибдена | 1975 |

|

SU823294A1 |

| Самосмазывающийся материал и способ его изготовления | 1976 |

|

SU602584A1 |

| Самосмазывающийся материал и способ его изготовления | 1976 |

|

SU594203A1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2024639C1 |

| Антифрикционный материал на основе железа | 1973 |

|

SU498355A1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| Шихта для получения горячим прессованием высокотемпературного композиционного антифрикционного материала на никелевой основе | 2017 |

|

RU2672975C1 |

| Способ изготовления металлокерамических изделий на основе быстрорежущих сталей | 1986 |

|

SU1404179A1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2166410C1 |

1032Известный

2738 , Смешение Мо 5 и

Fe5 , реакционный отжиг при 1000 С в течение 5 ч, прессование изделий при давлении 4 т/см , спекание при 750 С в тече ние 5 ч.

Сульфицирование,

41 37 33

22 ферромолибдена по. ступенчатому режи24му, прессование изделий при давлении 4 т/см , спекание

25 при 750 С в течение 5 ч.

17,5±5 0,2-0,22

40+4

32+5

0,15-0,18

32±4

0,06-0,07

3,5+1

2,8+1

-0,07-0,10 0,07-0,12 2,9+1

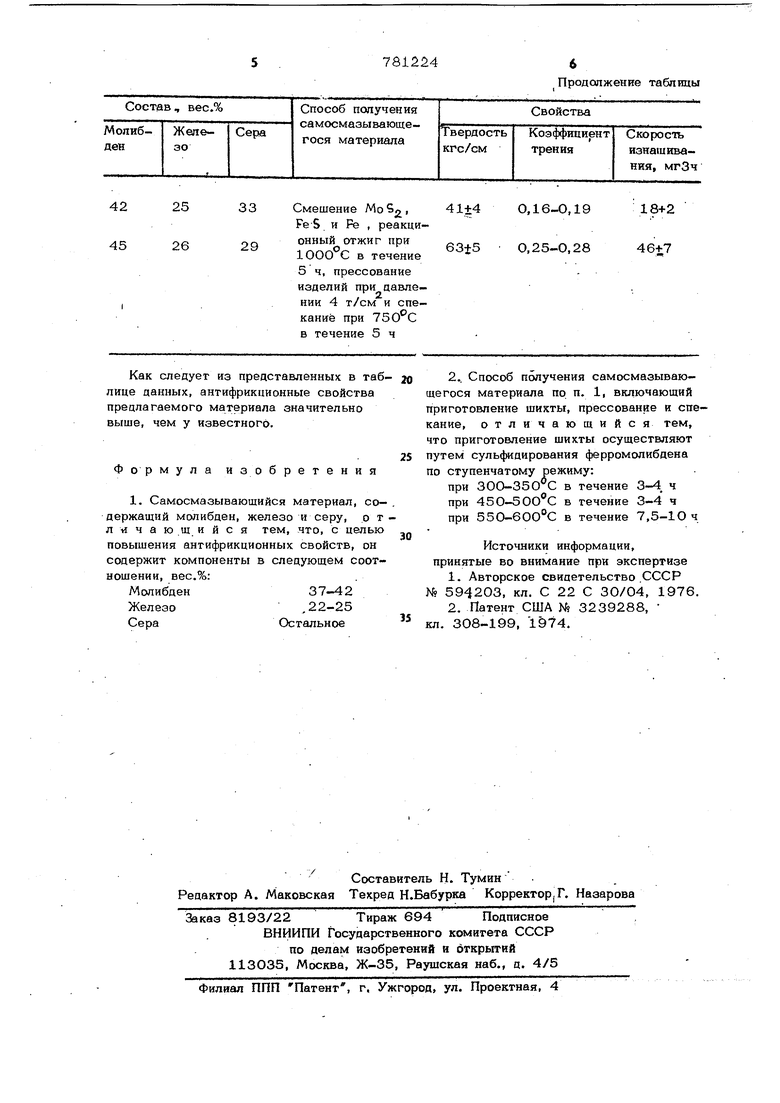

2

25

33

Смешение Мо §2, FeS и Ре , реакционный отжиг при

5

26

29 1ООО С в течение 5 ч, прессование изделий при давлении 4 т/см и спекание при 750 С в течение 5 ч Как следует из представленных в таб лице данных, антифрикционные свойства предлагаемого материала значительно выше, чем у известного. Формула изобретения 1. Самосмазывающийся материал, содержащий молибден, железо и серу, о т л и ч а ю ,щ и и с я тем, что, с целью повышения антифрикционных свойств, он содержит компоненты в следующем соотношении, вес.%: Молибден37-42 Железо,22-25 СераОстальное

Продолжение таблицы

41±40,16-0,1918+2

63t50,25-0,2846+7 2.. Способ получения самосмазывающегося материала по п. 1, включающий приготовление шихты, прессование и спекание, отличающийся тем, что приготовление шихты осуществляют путем сульфидирования ферромолибдена по ступенчатому режиму: при 300-350 С в течение 3-4, ч при 45О-50ОС в течение 3-4 ч при 550-600°С в течение 7,5-1О ч Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство .СССР М 594203, кл. С 22 С 30/04, 1976. 2.Патент США № 3239288, кл. 308-199, 1974.

Авторы

Даты

1980-11-23—Публикация

1979-04-27—Подача