1

Изобретение относится к обработке метая лов давлением и может быть использовано при производстве фасонных профилей продольной прокаткой.

Известен отособ изготовления фасонных профилей путем деформирования прокаткой и гибкой в валках полосовой-заготовки с введеиием в очаг деформации между заготовкой и валком цгаблона в виде ленты переменного поперечного сечения, которую располагают вдоль оси деформации перед введением в очаг деформации полосовой заготовки 1J.

Шаблон возвратно-поступательно nepeMeittaют в очаге деформации параллельно шш перпендикулярцо оси прокатки или же неподвиж но закрепляют в очаге деформации./

Недостатком известного шособа является то, что в момент захвата полосовой заготовки валками между одним из валков и полрсов.ой заготовкой находится шаблон, в связя с чем условия захвата резко ухудитются. Захват может произойти только тогда, когда шаблон имеет небольшие геометрические размеры, либо когда к полосе прикладьтается заталкивающее

усилие, что сильно сужает сортамент изготовляемых профилей. ..

С целью расширения сортамента изготавшваемых профилей введение шаблона в зону деформации осуществляют после введения в последнюю заготовки.

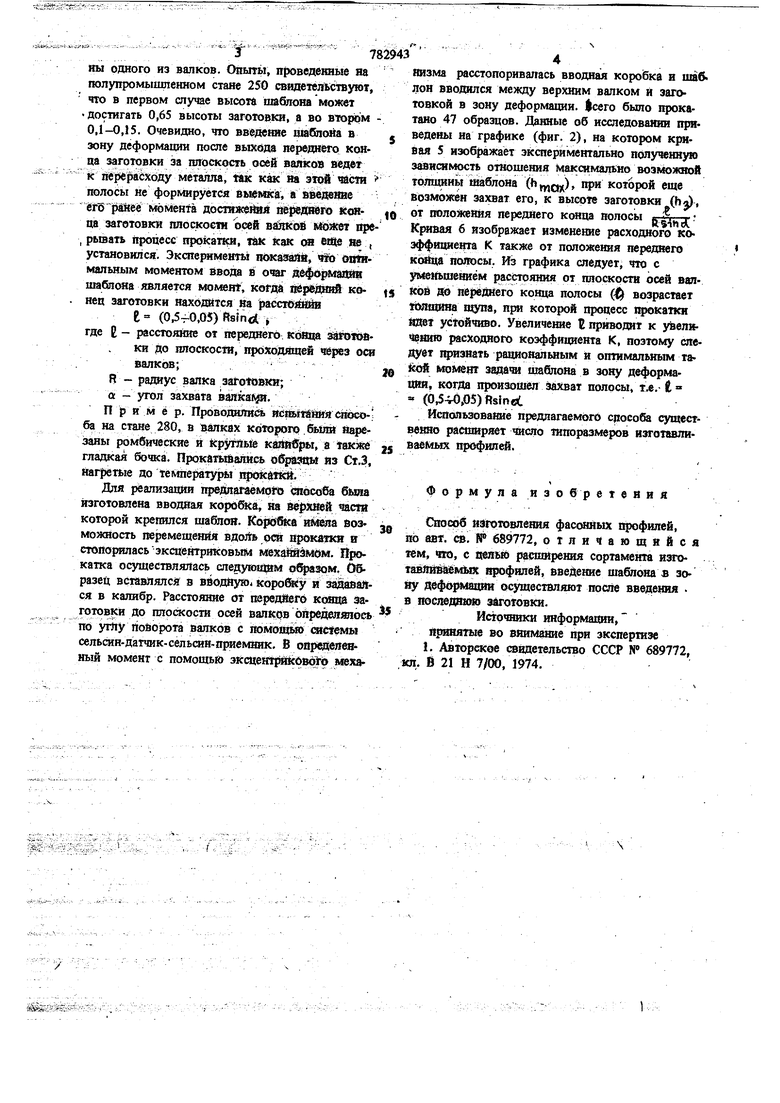

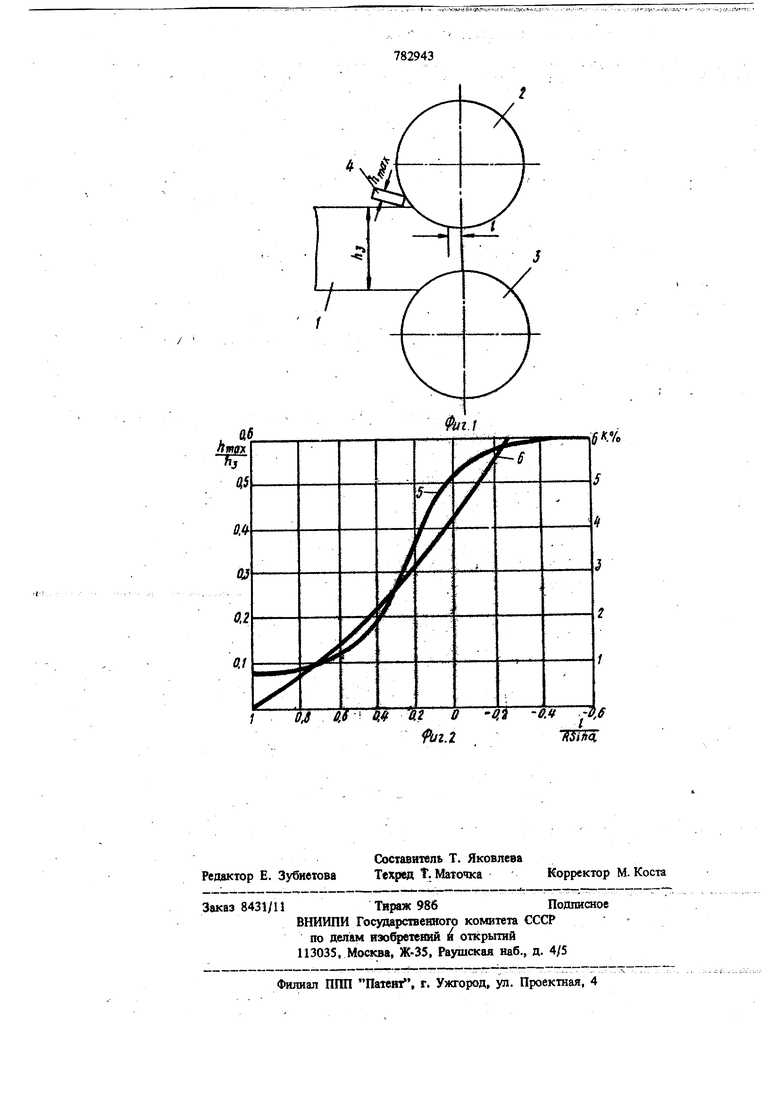

На фиг. 1 изображена схема прокатки по предлагаемому способ в момеят эахвата; на фиг. 2 - график завншмости максимально возможного значения толщины шаблона от по10ложения переднего конца полосы в очаге деформации.

Заготовку 1 (фиг. 1) задают в очаг дефо1 мации, образуемый валками 2 и 3. После захвата готовки валками, т.е. когда передний

15 конец заготовки достигает ппоскостн осей валков в очаге деформация, междуодним из вапков Н заготовкой задают шаблон 4, В этом случае на шаблон действ Ьот 9тяп1вающие силы трения со стороны вращающегося валка

20 и движущейся заготовки и понятно, чтЬ условия для его захвата будут лучшими, чем тогда, когда на шаблон действуют втягивающие в очаг деформации силы трения только со сторояы одного из валков. Опыты, п{юведешшв яз полупромышленном стане 250 свидете лъств т, что в первом случае высотй шаблона может достигать 0,65 высоты заготовки, а во 0,1-0,15. Очевидно, что введеюк вшбпойа в зону деформащш после выхода переднего конца заготовки за плоскость валков ведбт k niepepaiXoAy металла, taie как йа этой %1сти полосы не формируется BbteiMK9, а вбедеше ёге рвнеё момента досга 1йй вёрб;о вёго конца заготовки плоскости орей B ittcc пре, рывать itpoiiecc npokanpi, так как (Ш еще ш , установился. Эксперименты цокавший, Ш) ОШимальным моментом ввода в отаг я фйршоШ шабпояб является MOMent, когда tjEep« i№A конец заготовки «вхбдйтся ва расстоямйв е (0,5-0,05) RsJnct где 2 - расстоянне от переднего Sijrofbsки до плоскости, проходящей через ося валков; В - радаус валка 3aroto ai; а - угол захвата sankaiypi. Пример. Пр6водшт(ь t3ioc0- ба на стане 280, в валках которого.бьшй нарезаны ромбические я icpyi ftbie кййбры, а такйй гладкая бочка. Прокаты&адис{ об{Я31Ш из Ст.З, RarjjeTbie до 1емперату{й|1 npokutkii, Для р гализа1ши преМпагаемот шособа быяа изготовлена вводная корйбКй, на верхшй частя которой крепился шабпоя. КороШсв яшла возможность тремещенйя вдо; оси вроются в стопориласьэксцтршсовьш . Прокатка осуществлялась следу1(ЕшШм . 05разец вставлялся в вйодйую- короёйу и эаКаяаяся в калибр. Расстояние от конца заготов кя до плрсжостя осей валков ояредеяшоеь по ушу поборота валков с 11омошыо сельсин-датчик-сельсян-я темняк. В опр деяев яый момент с помощью эк(Щен 1Ж1сбвогЬ меха яизма расстопоривалась вводная коробка н шаб дон вводился между верхним валком и заготовкой в зону деформации, |сего было прокатано 47 образцов. Данные об исспедоваиин прявбдены на графике (фиг. 2), на котором крнввя 5 изображает экспериментально полузднную зшисжмость отношения максимально возможной то/шшиы шаблона (h Q) , при которой еще возможен захват его, к высоте заготовки (ho), от положения передйего конца полось Криъая 6 изображает изменеше расходного козффициеята К также от положения переднего полюсы. Из графика следует, что с уменьшением рас л-сяняя от шюскрстя осей вапкоб №0 конца полосы ( возрастает (Ьлщяяа щупа, которой процесс П| окаткя йпет устойчяво. Увеличение t пряводят к увеличешпо расходяого коэффяциента К, позтому следует щжзнать рацяоналшым Я оптимальным момеет зашчя шаблона в зону деформация, когда произсниел захват полосы, т.е.-С ° (0,54,05) fisfnet Испояьзоваше предлагаемого способа существе1шо расширяеет влспо типоразмеров язготавляваемых профш1ей. ормула язобретеяяй Способ яэго1овлешш фасоняых щюфилей, по авт. OS, R 689772, отлячающяйся тем, что, с шяыб расширения сортамента язготавЯЯиб мЫх профилей, введете шаблона s зону деф ь1ацяя осуществляют nocjie введения . в посладтою эагоговкя. Истртаякя янформайия, {шяятые во вяяманяе при зкспертизе 1. Авторское свядетельство СССР N 689772, кл;. В 21 Н 7/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки трапециевидных профилей | 1987 |

|

SU1509141A1 |

| Способ изготовления фасонных профилей | 1976 |

|

SU782942A2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 1994 |

|

RU2062670C1 |

| Способ изготовления фасонных профилей | 1974 |

|

SU689772A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 2000 |

|

RU2170632C1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| Устройство для прокатки фасонных профилей | 1976 |

|

SU770633A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛОВЫХ ПРОФИЛЕЙ НА НЕПРЕРЫВНЫХ СТАНАХ | 1992 |

|

RU2048224C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| Способ изготовления фасонных профилей | 1976 |

|

SU793670A2 |

Авторы

Даты

1980-11-30—Публикация

1976-12-21—Подача