(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ОБРАБОТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ОБРАБОТКИ ТРУБ | 1973 |

|

SU368988A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ И ЗАЖИМА ТРУБ | 1992 |

|

RU2043803C1 |

| Гибкая производственная система | 1985 |

|

SU1321549A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| Автоматическая линия для обработки длинномерных трубчатых деталей | 1990 |

|

SU1710301A1 |

| Установка для изготовления пакетов экономайзеров | 1988 |

|

SU1590298A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Автомат для изготовления иголок Миллера | 1929 |

|

SU27369A1 |

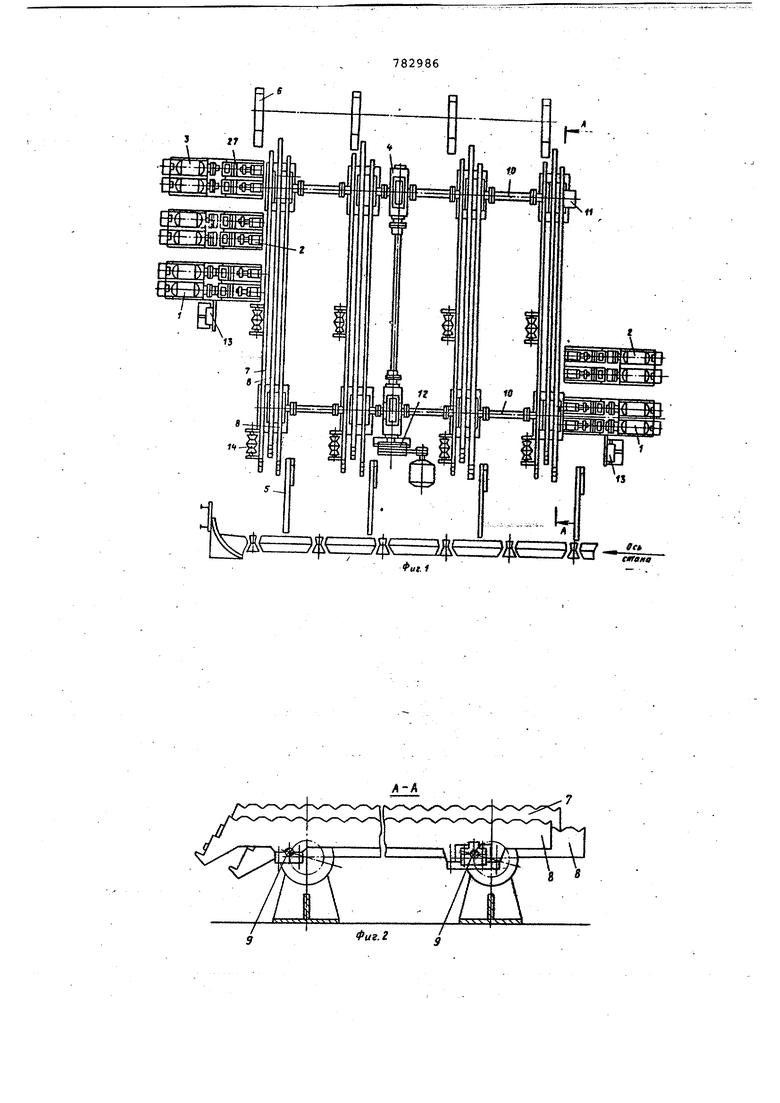

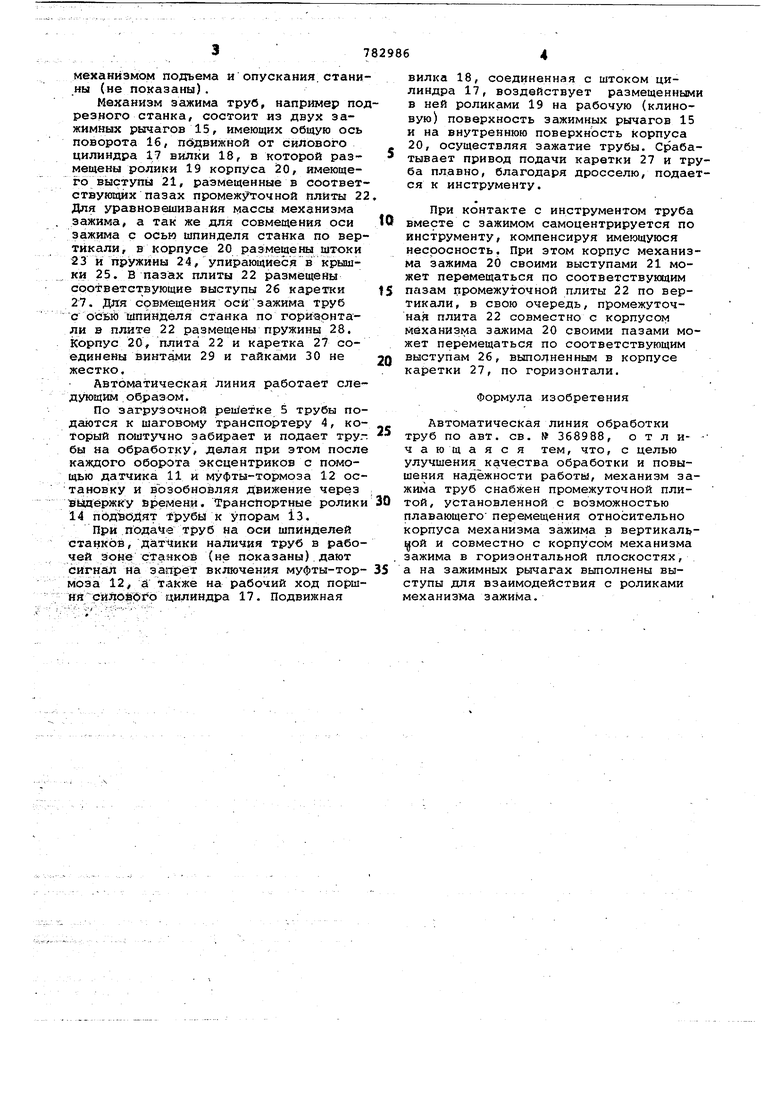

1 Изобретение относится к автоматическим линиям и, в частности к авто- матическим линиям для обработки труб. По основному авт. св. № 368988 известна автоматическая линия, содержащая шаговый транспортер, установленные по ходу технологического процесса станки с механизмами труб, выполненные в виде двух расположенных на общей оси зажимных рычагов, поворотных от подвижной вилки, несущей на своих концах ролики, взаимодей ствующие с рабочей (клиновой) поверхностью зажимных рычагов. С целью улучшения качества обработ ки и повышения надежности работы, ме ханизм зажима труб снабжен промежуток ной плитой, установленной с возможно стью плавающего -перемещения относительно корпуса механизма зажима в ве тикальной и совместно с корпусом механизма зажима в горизонтальной плос костях. На зажимных рычагах выполнены выступы для взаимодействия с роликами механизма зажима. На фиг. 1 изображена автоматическая линия, общий вид на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - со единение механизма зажима труб с кареткой станка; на фиг. 4 - разрез Б-Б на фиг. 3j на фиг. 5 - механизм зажима труб, поперечный разрез. Автоматическая линия обработки труб состоит из шпиндельных станков 1, 2 и 3 для обработки труб, расположенных по ходу технолбгического процесса. От станка к станку трубы передаются шаговым транспортером 4, к которому труОы подаются по загрузочной решетке 5. Обработанные трубы собираются в накопительные б. Шаговый транспортер 4 выполнен в виде нескольких групп, нгшример зубчатых реек, каждая из которых содержит одну неподвижную рейку 7 и две передающие рейки 8, размещенные на . спаренных эксцентриках 9. Эксцентрики соединены между собой валами 10. На одном из крайних эксцентриков установлен датчик 11, дающий сигнал на остановку передающих реек. Привод шагового транспортёра снабжен муфтойтормозом 12, Для выдерживания одинакового расстояния между торцами труб и инструментами станков линия имеет ограничительные упоры 13 и транспортные- ролики 14. Для совмещения осейобрабатываемых труб с осями соответствующих станков по вёртикёши каждый станок снабжен механизмом подъема и опускания, станины (не показаны). Механизм зажима трув, например под резного станка, состоит из двух зажимных рычагов 15, имеющих общую ось поворота 16, подвижной от силового цилиндра 17 вилки 18, в которой размещены ролики 19 корпуса 20, имеющего выступы 21, размещенные в соответствующих пазах промеж очной плиты 22 Для уравновешивания массы механизма зажима, а так же для совмещения оси зажима с осью шпинделя станка по вертикали, в корпусе 20 размещены штоки 2 3 и пружины 24, упирающиеся в крышки 25. В пазах плиты 22 размещены соответствующие выступы 26 каретки 27. Дпгя совмещения оси зажима труб с осыЬ шпинделя станка по горизонтали а плите 22 размещены пружины 28. Корпус 20, плита 22 и каретка 27 соединены винтами 29 и гайками 30 не жестко. Автоматическая линия работает следующим .образом. По загрузочной реЫетке 5 трубы подаются к шаговому транспортеру 4, который поштучно забирает и подает тру.бы на обработку, делая при этом после каждого оборота эксцентриков с помощью датчика 11 и муфты-тормоза 12 остановку и возобновляя движение через выдержку йремени. Транспортные ролики 14 пбдТВОДят трубы к упорам 13. При подаче труб на оси шпинделей станков, датчики наличия труб в рабочей Эоне стаяков (не показаны) дают сигнал йа запрёт вкJHoчaния муфты-тормоза 12 и также на рабочий ход порш11Я силор $г о цилиндра 17. Подвижная вилка 18, соединенная с штоком цилиндра 17, воздействует размещенными в ней роликами 19 на рабочую (клиновую) поверхность зажимных рычагов 15 и на внутреннюю поверхность корпуса 20, осуществляя зажатие трубы. Срабатывает привод подачи каретки 27 и труба плавно, благодаря дросселю, подается к инструменту. При контакте с инструментом труба вместе с зажимом самоцентрируется по инструменту, компенсируя имеющуюся несросность. При этом корпус механизма зажима 20 своими выступами 21 может перемещаться по соответствующим пазам промежуточной плиты 22 по вертикали, в свою очередь, промежуточная плита 22 совместно с корпусом механизма зажима 20 своими пазами может перемещаться по соответствующим выступам 26, выполненным в корпусе каретки 27, по горизонтали. Формула изобретения Автоматическая линия обработки труб по авт. св. № 368988, о т л и- чающаяся тем, что, с целью улучшения качества обработки и повышения надежности работа, механизм зажима труб снабжен промежуточной плитой, установленной с возможностью плавающего перемещения относительно корпуса механизма зажима в вертикаль ой и совместно с корпусом механизма зажима в горизонтальной плоскостях, а на зажимных рвлчагах выполнены выступы для взаимодействия с роликами механизма зажиМа.

JK

А-Л

r

I ,«

-г/

ras

2ff

f7

l

. 5

e

го

25

В-Б

22 21

Фuг.

Авторы

Даты

1980-11-30—Публикация

1979-04-09—Подача