1

Предлагаемая автоматическая линия может найти тримееение в металлургической промышле«ности, в частности при обработке в потюке т1рубоэлект|рОсва|роч1Н|Ого1 стан а .

Известно применение лоризо/нта тько-цепН01ГО шагового транспар тара, перемещаю1щего изделвя: на рабочие позиции агрегатов ги-дроиспьгтаиюй и, лродувки шлангов, наюря ме;р, в автоматической сборки шлаягов. Кроме того, известна) яоточная лииия для о.бработки труб, содержащая }тста1Н01вленные яо ходу технологического процесса сган.КИ Для под1р1езии торщов грубы и; ик продувки, гидропресс для испытания труб на прочность шва и станки для нарез-ки ревьбЬ на труб и навертываиия муфт, в которой передача труб от одного станка к другому осуществляемся по наклонным решеткам, нричем станки многопоеищиониые, рюторнОГО тина.

Недостатком известной роторной линяй является то, чтО 01на, зайима|я большую проИзводст венную плош;адь, сложна ло конструкции И в эксплуатации , а процесс передачи труб от 01ДН01ГО станка к друшо му со.провожда,ется большим шумом. KipoiMe того, в иевестнык трубоиодрезиых сга.нках механивМ за|жатия трубы в процессе р1езаН1И1я представляет сабой рычажную систему, воздействующую на зажимные кулачки , что не

обеспечивает надежного зал атня изза большого числа шарнирных соединений и не дает полного, раскрытия зажимных кулачков для обеспечения прохода обработанной

трубы йад станком, а подача резцовой головки происходит но Konjipiy, что в случае увеличения усттия резания на резец, приводит к поломка последнего. Предлага|емая автоматическая линия обработки труб отличается от известных тем, что. в не1Й с целью упрощения коистру1щии и повышения надежности зажима, труб стаики для подрезк1И торцов труб и нареэки р1езьбьг снабжены механизмами зажима трубы,

вьшолиенными в виде двух расположенных на общей оси залшмных рычагов, поворотных от подвижной вилки, несущей на своих концах poaHiKiH, взаимодействующие; с рабочей (клиновой) поверхностью зажимных рычагов.

Для исключения поло1мки резца в предлагаеаюй автоматической линии механизм привода; подачи резцовой головки в ста1Нка,х для подрезки торцов труб выполнен в виде пнавматического демпфера, отводящего резцовую головку от торца трубы в момант увеличения на Г рузки на резец.

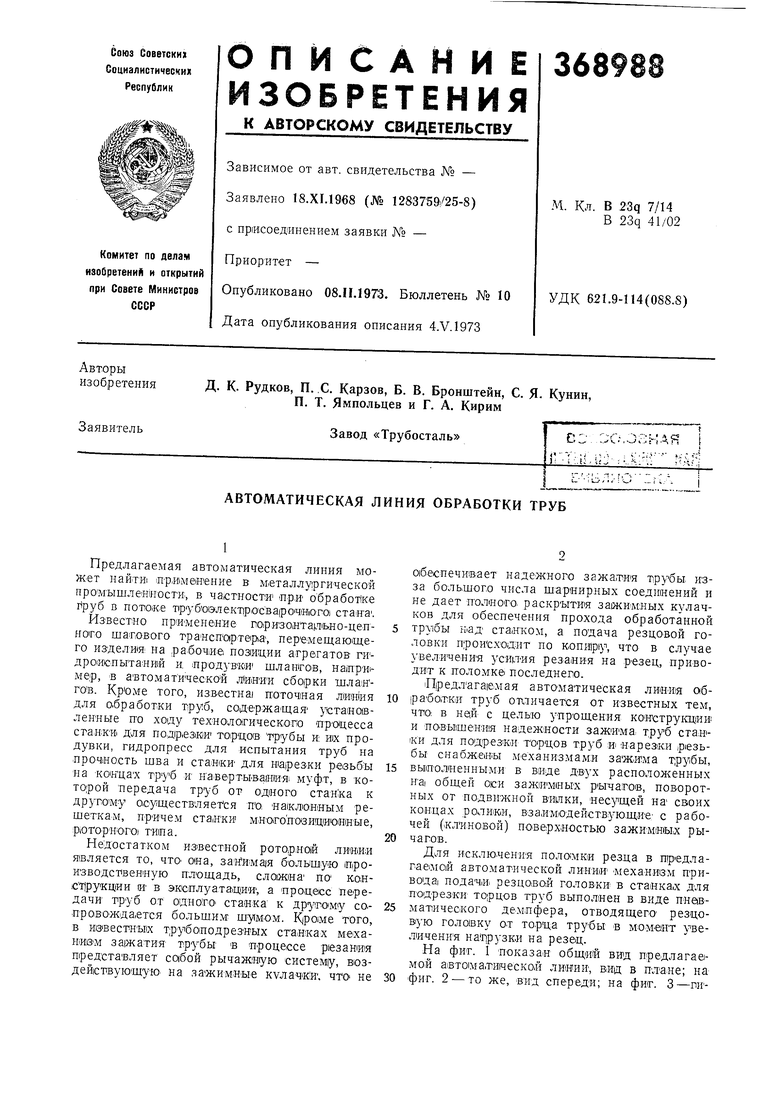

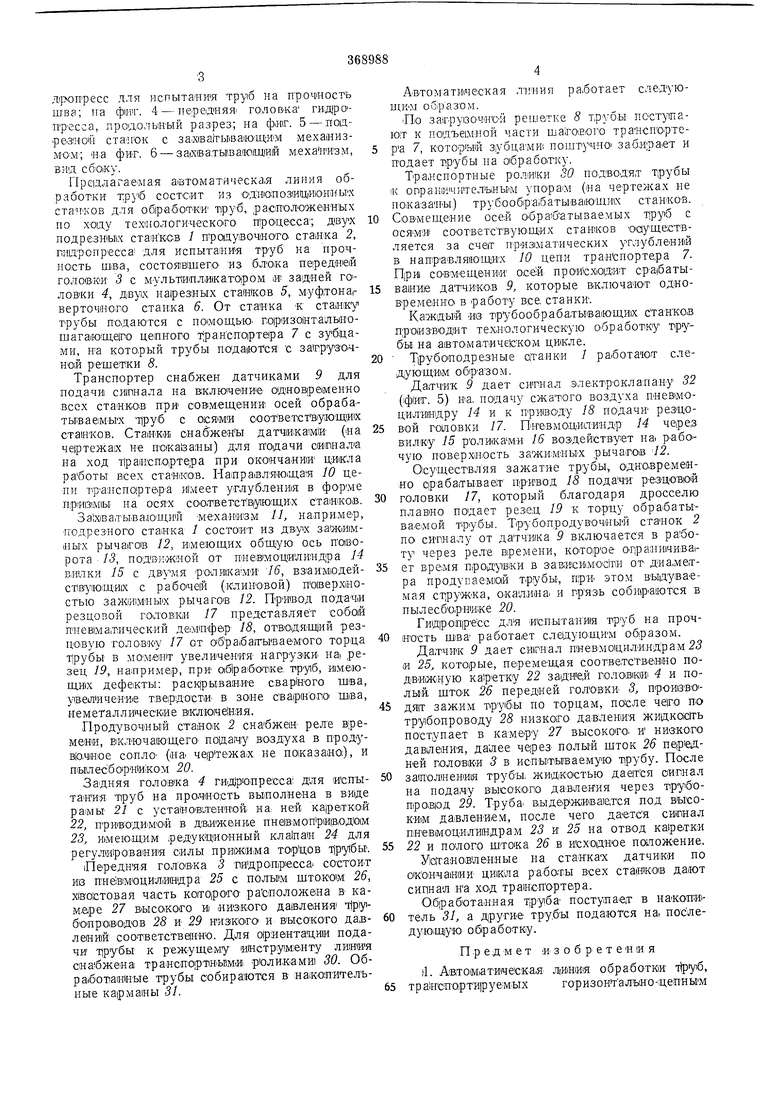

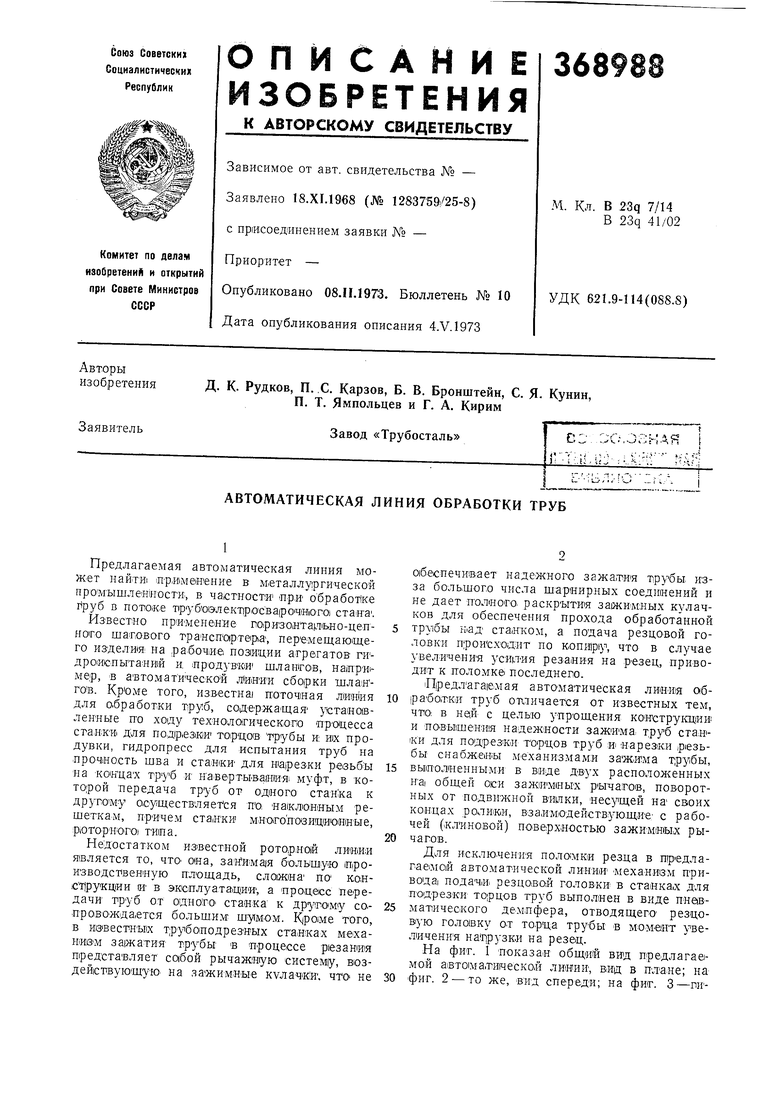

На фиг. i Показан общий вид предлагаемой авто1ма.ти1ческо,й лииии, вид в плане; на

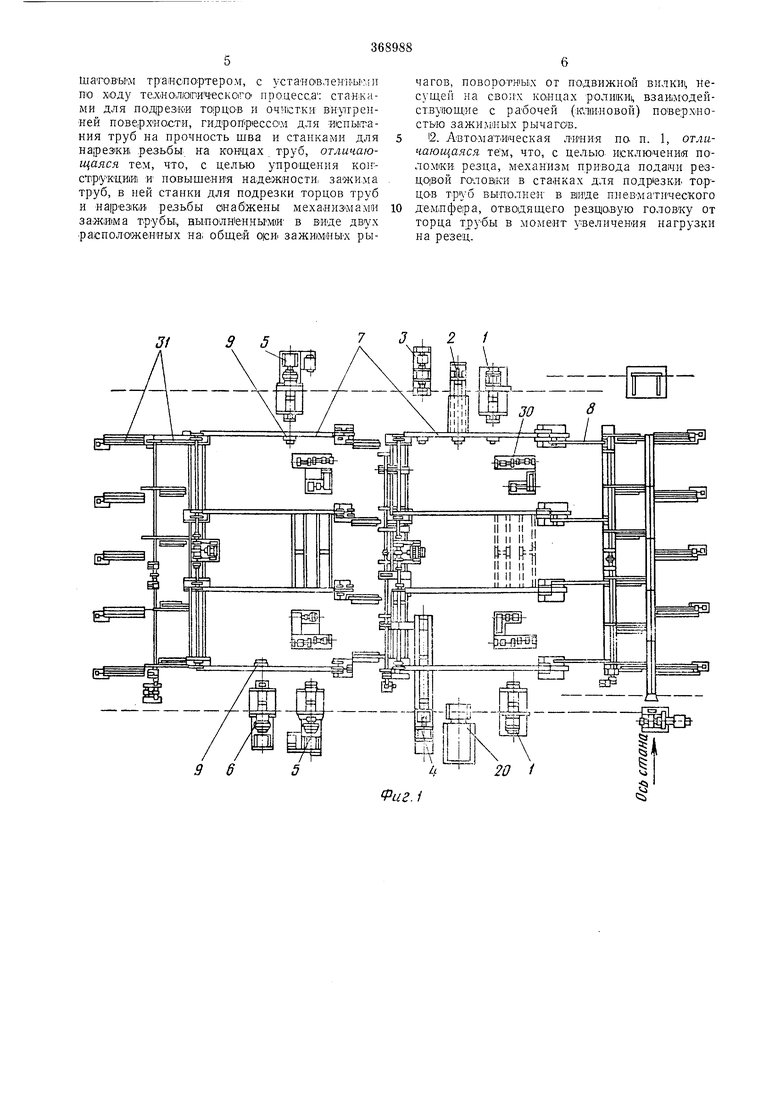

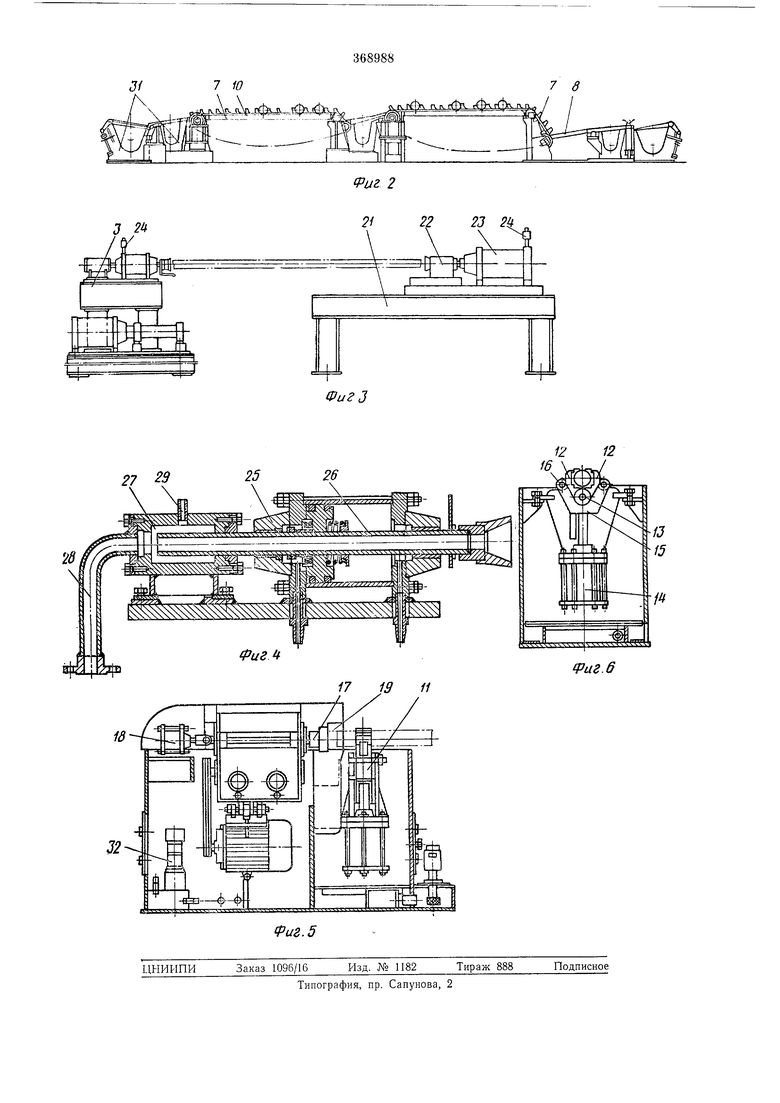

фиг. 2 - то же, Вид спереди; на фиг. 3-лиДропресс для испытаНИя труб на прочность lUBa; на фит. 4 - передняя. гОЛовка ги д|ропрссса, прсд.олыный разрез; на фиг. 5 - поарбзной ставок с зах1ва1ть№а1ЮЩ:ИМ механизМОм; «а фИГ. 6 - за|Х1ва.тыва1Ю1ЩИ|й м.ехаПИзм,

ВИЯ COOiKV.

Предлагаемая автоматическая линия обработки труб СОСТСИТ из ОДН10;П031И1Ц1Н10НИЫХ

стаНков для обрабоФки пруб, раоположениых но ходу технологического процесса; двух нодрезнмх cTaiHKce 1 про|Дувочного стайка 2, ли|дронр«еса для испытания труб на прочность шва, состоя1в1шет:о из блока передней головки 3 с мультипликатором и задней головки 4, двух на1рез1ных ста1н1ков 5, муфтонаг верточ1НО:Г|0 станка 6. От станка к стайку трубы подаются с по1мощьЮ горизойтаяьношагающфо цепного транспортера 7 с зубцамн, На который трубы подается с загрузО чной 8.

Транснортер снабжен датчиками 9 для подачи сишнала на включение одновременно всех ста«кое при совмещении- осей обрабатываемых т|руб с 01СЯ1М1И ооответствующик стаиков. СтаНКи снабжеиы датчиками (на чефтежак не Нока1заны) для подачи сигнала на ход TlpaiHcnopTCpa при окончании цикла работы всех станмов. Напралляюнцая 10 цепи транснортера и1меет углублени1Я в форме при131М1ы на ОСЯХ со|0.тветсТВ|уюЩИ.х станков.

За1хеа,тыва,ЮЩИ1й механизм 11, например, Подрезного станка / состоит из двух зажимных рычагов 12, Имеющих общую ось nOiBOрота /3, поДвкжной от нневмоцилиндра 14 БЛИКИ /5 с двумя р0ЛИ1ками 16, В31аим1одействующик с рабочей (клиновой) поверхностью заж1И1М1НЫ1х рычагов 12. Привод подачл резцовой гОЛовми 17 представляет собой пнев1ма,тнческий де1; йтфе1р 18, отводящий резцовую головКу 17 от обрабатываеМОго торца трубы в мом. увелнчения нагрузки- Hai резец 19, например, при О|б|рабоТ1ке, труб, нм.еюЩИ1Х дефекты; раск1рЫБание сварного , ущелйчеНие твердости в зоне cBaipiHoro шва, неметалли ческие вкЛЮ1че1Н1ИЯ.

Продувочный станок 2 снабжеМ реле времени, в1КЛЮча1ющегО пощану воздуха в продув&чное СОПЛО (на чертежах не показано;), и пъилесборнИком 20.

Задняя головка 4 ги|Д1рюнресса: для тепытаадиЯ Т1руб на нрочнорть выполнена в виде paiMbi 21 с уста1нов Леннюй, на ней ка|ре1ткой

22,нриводифгой в движе-ние пнавМ о приводом

23,имеющим редукционный кла1паи 24 для регулирования силы прижима торцов т1ру1бы.

Передняя головКа 5 гидронресса сОстоит ив п:не1ВмюдиЛ|И1НДра 25 с полъим штоком 26, хвостовая часть коггорото раопололсена В камере 27 высокого И1 низкого давления Ирубонроюодов 28 И 29 низ1юого и въюокого давлений соОТветстванно. Для ориантации подачи т|рубы к рбжущему инструменту линия онабжена транопортнъвми роликами 30. 06pai6OT aiHHbie трубы собираются в накопительные карманы 31.

Автоматическая линип работает следующиМ об|разом.

Ло загру130Ч Сй реплетке 8 трубЫ исступаЮТ к ПОДъе|МНой части mairoiBoro трансиортера 7, КОтор1Ы1Й зубцами поштуЧНО заби;ра ет и подает трубы на 01брабо.тку.

Транспортные ролики 30 подводят трубы к опран1кчительны м упорам (на чертежах не показа Ны) трубообрабатывающик станКОВ. Совмещение осей обрабатываелгых труб с осями соответствующих станков осуществляется за сче|т приз1матических углублений в направляющиХ 10 цепи транснортера 7. ПрИ1 совМещении осей npont ходит сра батыва1ние датчиков 9, которые включачот одновремеико в работу все станки.

Каждый И13 трубообрабатывающик станков производит технологическую обработку трубы на авто1матиче|ском цикле. Трубоиодрезные йтанки 1 работают следу ЮЩИм образом.

Датчик 9 дает с изгнал электрОклапаНУ 32 (. 5) , подачу сжатого Воздуха нневмоцилиндру 14 11 к Нришоду 18 нодачи резцовой гошовки 17. Пкевмоципиндр 14 через вилку 15 роликами 16 воздействует Hai р абочую поверхоюсть зажиимньк рычагов 12.

0|существляя зажатие трубы, одновремеино cpa6aiTbiBaeiT п-ривод 18 подачи резцовой головки 17, который благодаря дросселю нлавно подает резец 19 к торцу обрабатьгва€1мой трубы. Трубопродувочный станок 2 по сигналу от датчика 9 включается в работу через реле времени, которое ОЛрааинчиваг ет вре;мя цроду1В1ки в ЗависнмОйти от диаметра продуваемой трубы, пр И этом выдуваемая ст1ружка, окалина и грязь собираются в пылесборнике 20.

Гидролресс для испытаНига труб на прочность шва работает сле1дующим образом.

Да,тчиК 9 дает сИ1гнал пневМо цилиндрам 25 и 25, KOTOipbie, перемещая соответственно подвижную каретку 22 задн1е.й лолов1ки 4 и поЛЫ1Й шток 26 передней головки 3, провзвоДЯ1Т зажим трубы по торцам, пotлe че|го по трубопроводу 28 низкого давления жидкойть поступает в камеру 27 высоког-о. и низкого давшения, далее через полый щток 26 пе|р1едНей головки 3 в испытываемую трубу. После за1Пол1нени1я трубы жидкостью дае|т:ся сигнал на нодачу высокого давления через трубопровод 29. Труба- В1ыдбржива1е,тся под высоким давлеНИем, после чего дается сишнал ПНевмоЦИ-лиидрам 23 и 25 на отвод ка1ретк:И 22 и полого штока 26 в исходное положение.

УитановшеНные на станках датчики по окончаиии цикла работ-ы всех стаик-ов дают сипная На хо-д траис-пОртера.

Обработанная тр-уба поступает в нак-онитель 31, а другие трубы подаются на. последуюадую обработку.

Предмет и з о б р е т е Н и я

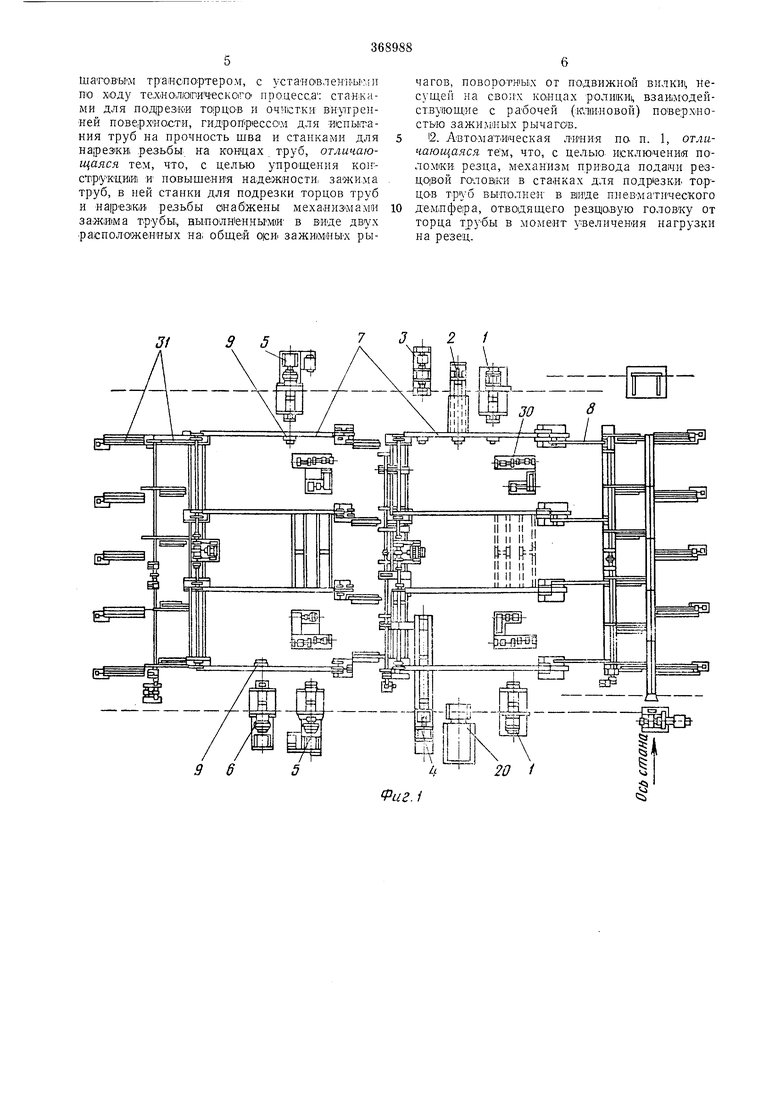

|1. Автом1атическа,я Л|И1Н1И Я обработкой , тр а нспорти|руемых горизонталъно-цепным 5 Ша говЫМ транспортером, с уста-новленНЬгми по ходу тех«0Л10Г ИЧескО|ГО процесс.а: станками для пО:Д|рез«1И TOipUOB и очистки внлире} ней поверхиости, гидр0п1р1ессс1м для испьЕтания труб па прочность шва и стайками для на|рез1КИ1 резьбы на копцах труб, отличающаяся тем, что, с целью упрощения кон-ctipyKUHffli И повышения надежности, зажима труб, в ней станки для подрезки торцов труб и нарезки резьбы сиабжены механиз-мами зажима трубы,, ньшоЛН1енным1И в ВИде двух расположенных на, общей OICHI зажимеыХ рычагов, поворотн1ы,х от по,движно1Й вилки несущей на своих концах роли1ки|, взаи:модействующие с рабочей (клиновой) поверхностью зажимных рычаго в. 12. Автоматическая Линия по п. 1, отличающаяся тёп, что, с целью исклю1чени1Я поломки резца, механизм привода подачи резцо|вой голов|КИ в станках для подрезки, торЦОВ труб выполнен в в|иие пневматического демнфера, отво1дящег,о резцовую головку от торца в момент увеличения нагрузки на резец.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА И МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1972 |

|

SU428923A1 |

| Устройство для расточки и подрезки торца | 1980 |

|

SU867527A1 |

| Автоматический станок для подрезки торцов и снятия фасок | 1982 |

|

SU1034843A1 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| УСТРОЙСТВО для МЕХАНИЗИРОВАННОГО ЗАЖИМА | 1968 |

|

SU212006A1 |

| Борштанга | 1975 |

|

SU541591A1 |

| РЕЗЕЦ С ВИБРОГАШЕНИЕМ | 2024 |

|

RU2837761C1 |

| СТАНОК ДЛЯ РЕЗКИ ТРУБ | 1971 |

|

SU426762A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| УСТРОЙСТВО для ОБЕСПЕЧЕНИЯ ОТСКОКА РЕЗЦОВ ОТ ОБРАБОТАННОЙ ПОВЕРХНОСТН | 1969 |

|

SU232710A1 |

Авторы

Даты

1973-01-01—Публикация