37 Ускоритель отверждения 0,5-2,0 Стабилизатор пены0,12-1,0 Суть эффекта снижения объемной усадки (до 1,0-1,8%) состой - в том,что в отличии от известных пенопластрв, предлагаемая композиция в качестве.сополи- мёризующегося с полиэфиром на основе фталееьго и малеинового ангидридов и аиэтйЛрнглйколя агенса содержит вместо мономерного стирола олигоМер три-1окси этилен)-о(,и -диметакрилат, который имеет бол&шу1б iWiwieKy/fiHiptoyro значит способен образовывать с полиэфиром более рыхлую сетчатую структуру с меньшим изменением свободного объема системы в процессе ее сополимеризации. Ацетобутират целлюлозы вводится в композицию в качестве загустителя последней. В качестве стабилизатора пены композиция содержит оксиэтилированный фторзамещенный блок-сополимер. В качестве инициатора отверждения - гидроперекись третичного бутила, в качестве ускорителя отверждения - 0,25%-« ый раствор окиси ванадия в трибутилфосфате Процесс получения пенопласта из пред лагаемой .композиции ведут при 20-80 чЗ В композицию, находящуюся в автоклаве и содержащую все указанные выше ингре диенты кроме ускорителя отверждения, вводят газообразный вспенивающий агент В другом автоклаве находится композиция, содержащая все ингредиенты,кроме инициатора отверждения. После растворе кия газообразного вспенивающего агента под давлением 13 - 26 атм в композиции, находящейся в первом автоклаве, ее и кся пйзицию из второго автоклава подают с помощью дозирующих насосов в сме ситель в соотношении Ю : 1. Из смесит ля композиция поступает в ор/му, где происходи её вспенивание и отверждение Время впрыска композиции в форму определяется объемом формы и плотпостью получаемого пеноизделвя.. Кажущаяся плотность получаемого пейбйШёШ зйвйбйт ot КойЦёнтрации гаэЪббраэногь вспенивающего агента в компо анцнй и величины впрыскиваемой в форму композиции, н может H3M 9fifirtb 6tr в пределах vf 100 до 5ОС кг/мЧ ПенЬопастдвые изделия сложной можно получать с кажущейся пяотностыр 20qu40O кг/мЧ 71 р в ;м е р 1. Из компЬзиахин прт ШёВрЙйёМ сббтйбшёяйи ингредиентов, ввс.ч.: 5О%-ныЙ раствор полиэфира на основе фталево- го и малеинового ангидридов и О1иэтиленгликаля в (оксиэтилен))- иметокрйлата99,0 Ацетобутират целлюлозы1,0 Фреон-126,0 Гидроперекись третичного бутила1,5 0,25%.ый раствор окиси ванадия в Т{эйбутш1фосфате2,0 Оксиэтилированный фторзамещенный блоксополимер0,4 занным вЁ)шё способом при 20 и лении растворения фреона-12 13 атм учают пенопласт с кажущейся плоттью 200 и с объемной усад1,2%. Пример 2. Из композиции при дующем соо ношении ингредиентов, .ч.: 50%-ный раствор полиэфира на основе фталевого и малеинового ангидридов и диэтиленгликоля в три- (окснэт ен) -oi U -диметакрилате97,0 Ацетобутират целлюлозы3,0 Фреон - 125,5 Гидроперекись третичного бутила0,6 0,25%-«ый раствор окиси ванадия в три. бутилфосфате1,0 Оксиэтилированный фторзамещенный блок-, сополимер 0,2 занным выще способом при 50°С и авлении растворения фреона-12 атм получают пенопласт с кажущейплотностью 2ОО кг/м и с объемной дкой 1,О%. Пример 3. Из кс «позиции при дующем соотношении ингредиентов, .ч.: , 50%-ный раствор полиэфира на основе фталевого и малеинового ангидридов и диатвленгликоля в три- V (оксиэтил ен) -( -димегакршате96,0 Ацетобутират целлюлозы4,0 Фреов-124,0

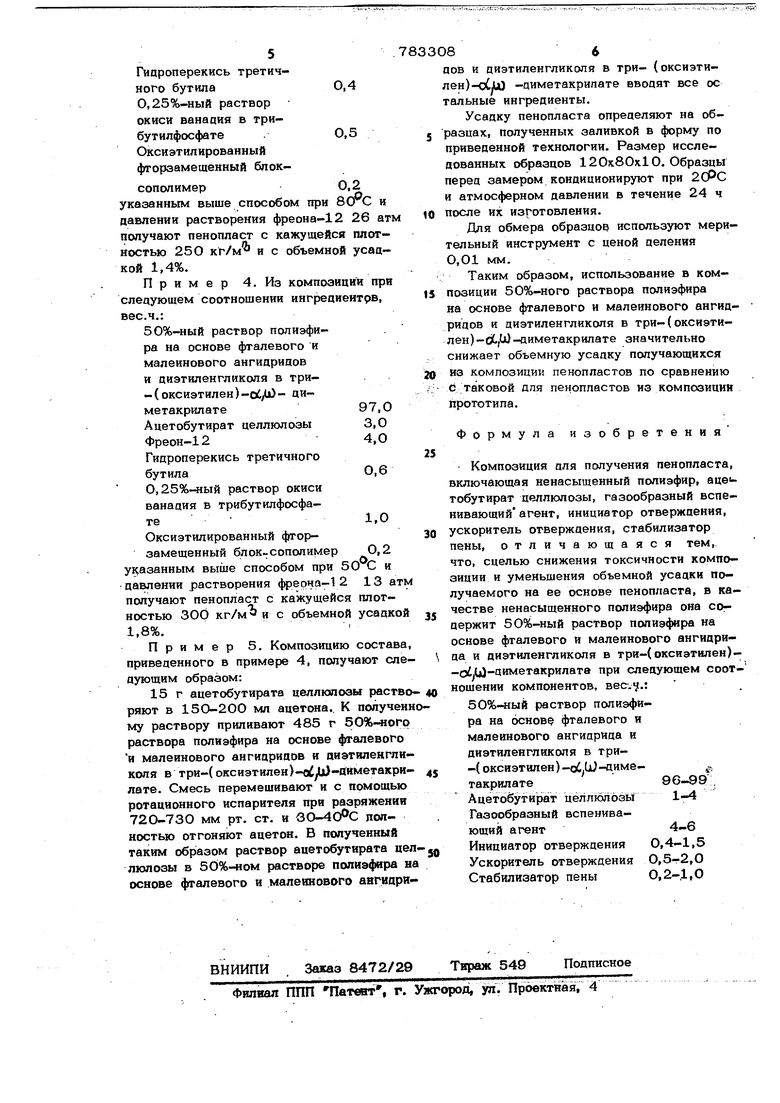

Гиароперекись третичного бутила0,4 0,25%-ный раствор окиси ванация в трибутилфосфате.0,5

Оксиэтилированный фторзамещённый блоксополимер0,2 указанным выше способом при 80 С и давлении растворения фреона-12 26 атм получают пенопласт с кажущейся плотностью 250 кг/м и с объемной усацкой 1,4%.

Пример 4. Из композиции при слеаующем соотношении ингрециентрв,

вес.ч,:

50%-ный раствор полиэфира на основе фталевого и малеинового ангидридов и диэтиленгликоля в три-(оксиэтилен)-оС/)- диметакрилате97,0

Ацетобутират целлюлозы3,0

Фреон-124,0

Гидроперекись третичного

бутила0,6

0,25%-«ый раствор окиси ванадия в трибутилфосфа- те1,0

Оксиэтилированный фторзамещенный блок-сополимер 0,2 указанным выше способом при 50 С и давлении растворения фреон а-12 13 атм получают пенопласт с кажущейся плотностью 300 кг/м и с объемной усадкой 1,8%.

Пример 5. Композицию состава, приведенного в примере 4, получают еледующим образом:

15 г ацетобутирата целлюлозы раство ряют в 150-200 мл ацетона.. К полученнму раствору приливают 485 г 50%-«рго раствора полиэфира на основе фталевого и малеинового ангидридов и аиэтиленгликоля в три-(оксиэтилен)-о,и)-ииметакрилате. Смесь перемешивают и с помощью ротационного испарителя при разряжении 720-730 мм рт. ст. и ЗО-40 С полностью отгоняют ацетон. В полученный таким образом раствор ацетобутирата цел люлозы в 50i%-HOM растворе полиэфира н основе фталевого и малеинового авгиаридов и диэтиленгликоля в три- (оксиэтилен)-оС,Ц) -циметакрилате вводят все ос тальные ингредиенты.

Усадку пенопласта определяют на образцах, полученных заливкой в форму по приведенной технологии. Размер исследованных образцов 120x80x10. Образцы перед замером кондиционируют при 2СРС и атмосферном давлении в течение 24 ч после их изготовления.

Для обмера образцов используют мерительный инструмент с ценой деления 0,01 мм.

Таким образом, использование в композиции 50%-ного раствора полиэфира на основе фталевого и малеинового ангидридов и диэтиленгликоля в три-(оксиэтилен)-dC,U) -диметакрилате значительно снижает объемную усадку получающихся из композиции пенопластов по сравнению с таковой для пеноппастов из композиции прототипа.

Формула изобретения

Композиция для получения пенопласта, включающая ненасыщенный полиэфир, ацевтобутират целлюлозы, газообразный вспенивающий агент, инициатор отверждения, ускоритель отверждения, стабилизатор пены, отличающаяся тем, что, сцелью снижения токсичности композиции и уменьшения объемной усадки получаемого на ее основе пенопласта, в качестве ненасыщенного полиэфира она содержит 50%-ный раствор полиэфира на основе фталевого и малеинового ангидрида и диэтиленгликоля в три-(оксиэтш1ен)- -oibj-аиметакрилатв при следующем соотношении компонентов, вес.-.: 50%-«ый раствор полиэфира на основ фталевого и малеинового ангидрида и диэтиленгликоля в три-(оксиэтилен)-оС.и-аиме- г,

такрилате96-99 .

Ацетобутират целлюлозы1-4

Газообразный вспенивающий агент4-6 Инициатор отверждения 0,4-1,5 Ускоритель отверждения 0,5-2,0 Стабилизатор пены 0,2-1,0

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЮЩАЯ СИСТЕМА ДЛЯ ПОЛИЭФИРМАЛЕИНАТНЫХ СМОЛ | 2006 |

|

RU2311431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1989 |

|

SU1811183A1 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2028316C1 |

| Композиция на основе полиэфирных смол для производства стеклопластиковых труб и емкостей | 2016 |

|

RU2634015C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРОВ | 1969 |

|

SU233902A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРОВ | 1971 |

|

SU302347A1 |

| Состав для матовой отделки изделий из древесины | 1982 |

|

SU1090695A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1964 |

|

SU167033A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ НА ОСНОВЕ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ НОВОЛАЧНОГО ТИПА | 1973 |

|

SU408957A1 |

Авторы

Даты

1980-11-30—Публикация

1978-10-05—Подача