Измерение «окружного шага зубчатых колес не позволяет судить о качестве работы зуборезного станка и само по себе мало характеризует изделие. С этой точки зрения, го-раздо важнее «ЗМерение «шага обката (т. е. расстояния между произвольными точками любых профилей, нарезанными с промежуточным поворотом заготовки на угловой шаг Y) или ошибок на ином выбра|нном угле обката, особенно если оно производится в дополнение к измерению «основного шага и «заглубления инструмента.

Предлагается способ проверки кинематики зуборезного станка путем обмера нарезанного изделия, который отличается от известных тем, что ошибки обката на единичных углах ф поворота проверяют по хордам, стягивающим две точки разноименных профилей, нарезаемые с промежуточным поворотом заготовки на проверяемый угол. Контрольную же проверку накопления ошибок производят по обш,ей нормали к профилям, стягивающей те же точки зубьев, которые участвовали в единичных проверках.

Ошибки обката на произвольном угле выявляются наиболее точно измерением клиновидными или седловидными наконечниками с углом 2а + ф при вершине (а-угол исходного контура инструмента), являющимися одним конечным звеном мерительной цепи, другое конечное звено которой представляет собой упор для установки по окружности впадин или выступов или по элементу, жестко связанному с посадочным отверстием или валом.

Мерительный клин, воздействующий на индикатор, выполняется с углом при вершине 2а±ф (нормально ф 0-:-2а); удобнее всего брать Ф Y где Y - угловой шаг, что- обеспечивает касание клина (седла) по иноименной постоянной хорде (т. е. на уровне постоянных хорд зуба при измерении впадины, и наоборот). Ошибки будут автоматически определяться в отнощении базы измерения, поэтому от выбора послед№ 73462- 2 -

ней принципиально зависит результат. Если влияние базы должно быть вообн е исключено, измерение производится на базе окружности впадин, что выявляет в чистом виде кинематику зуборезного станка. В противном случае входит влияние положений инструмента относительно оси заготовки на соответственном этапе обработки или сборки. В зависимости от назначения измерения возможны различные комбинации. В частнОМ случае нри ф 0 кинематика станка исключается вообще и замеряются лишь колебания положения инструмента.

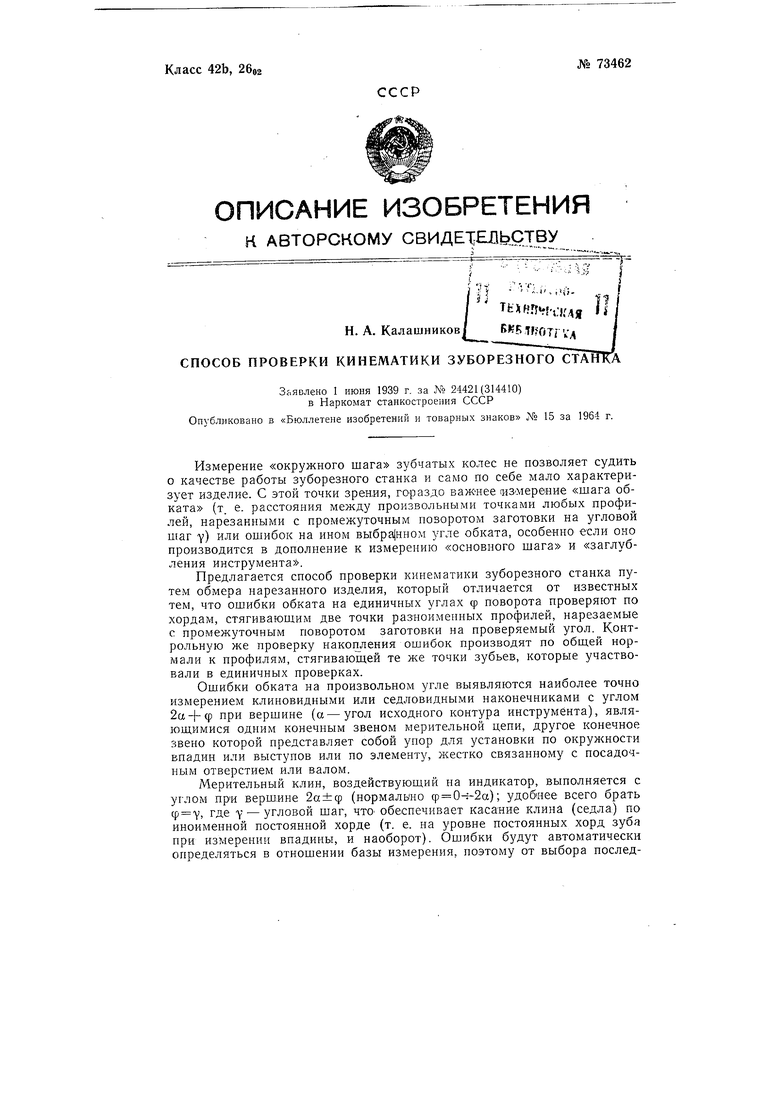

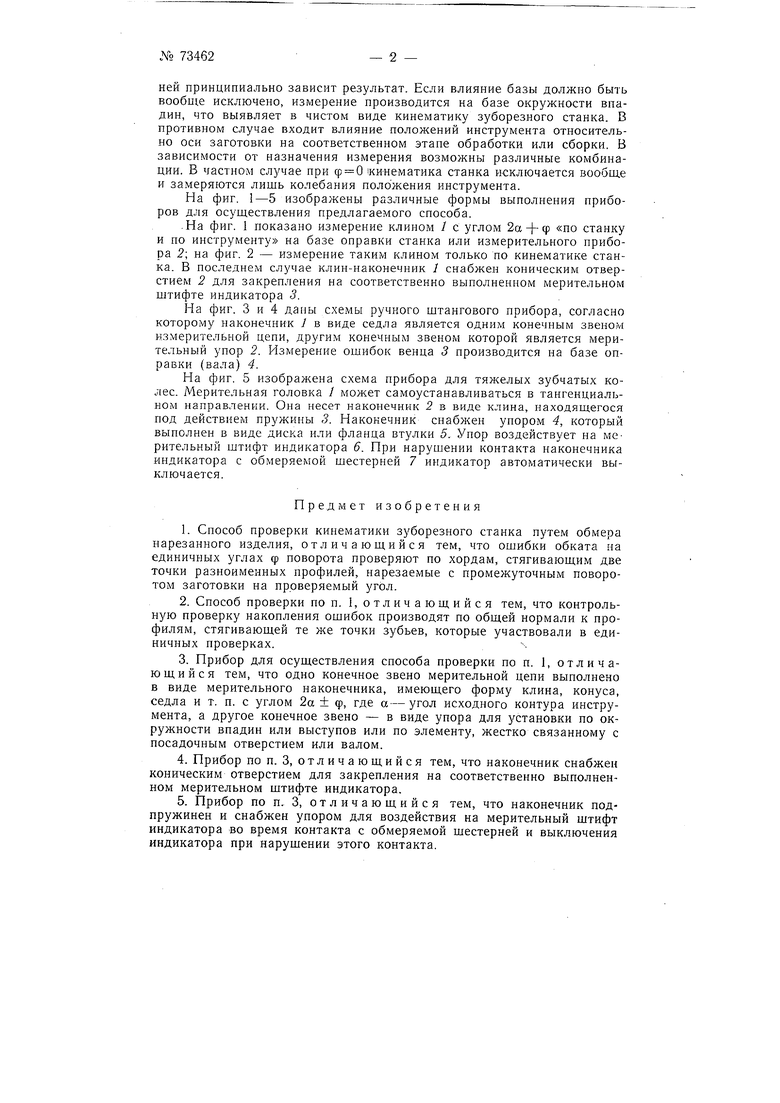

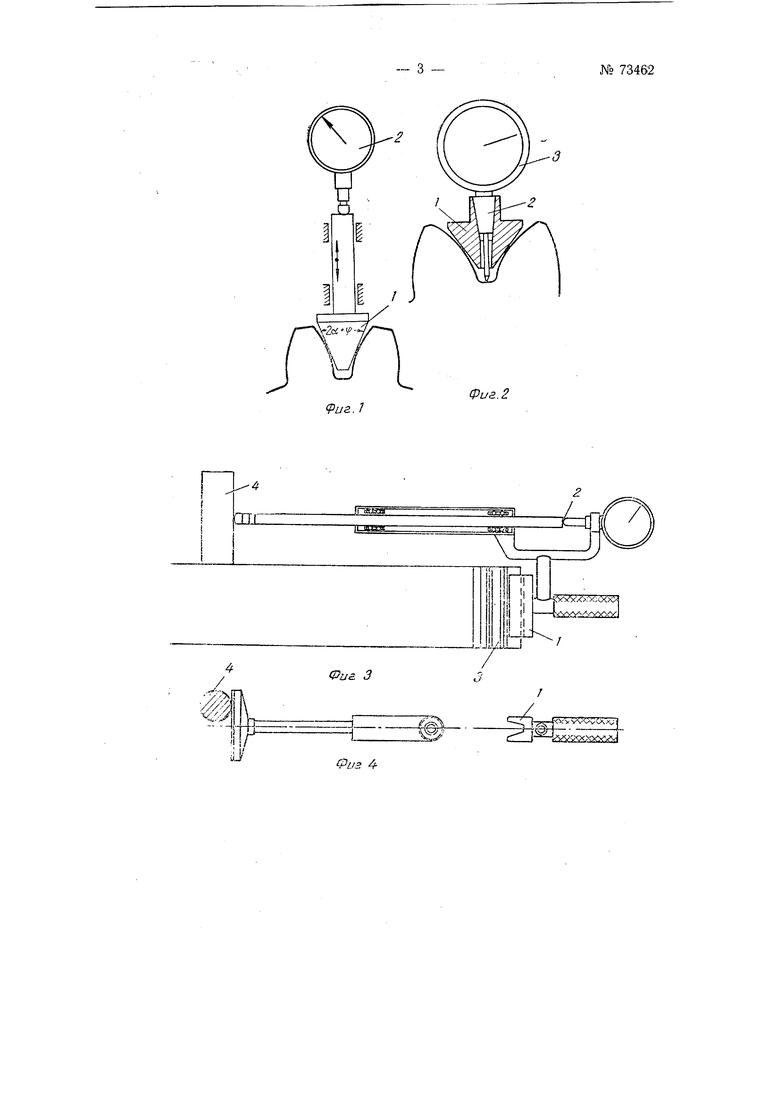

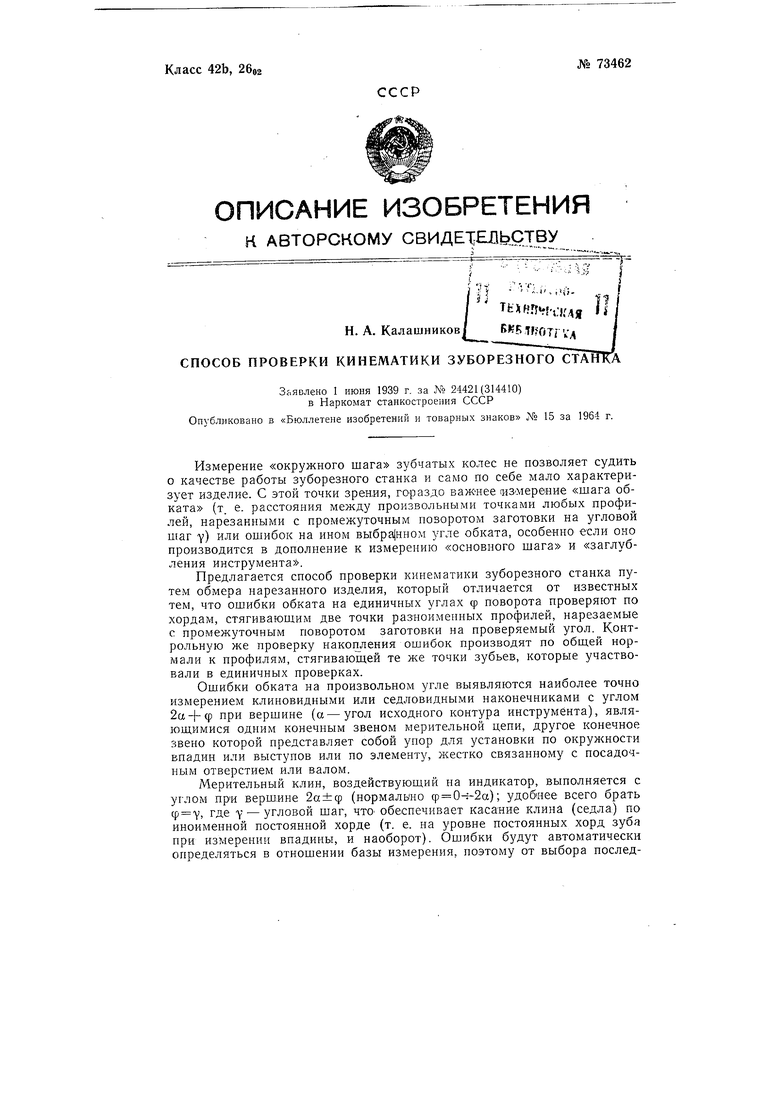

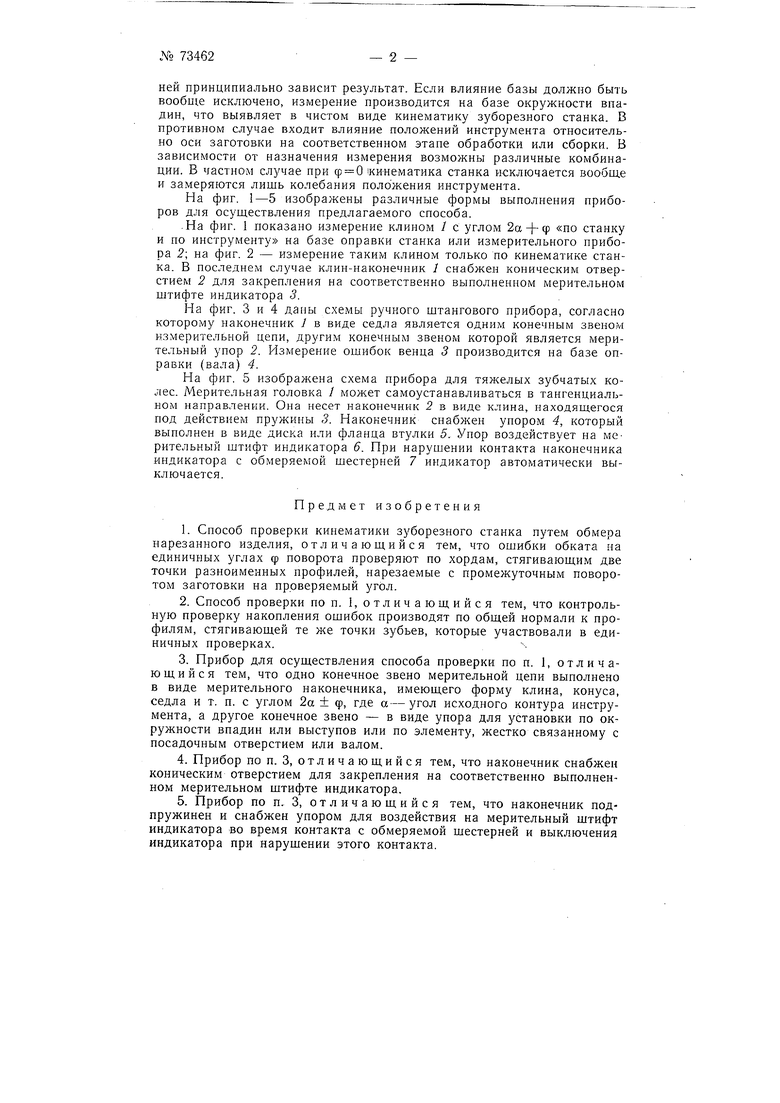

На фиг. 1-5 изображены различные формы выполнения приборов для осуществления предлагаемого способа.

.На фиг. 1 показано измерение клином / с углом 2а-)-ф «по станку и по инструменту на базе оправки станка или измерительного прибора 2; на фиг. 2 - измерение таким клином только по кинематике станка. В последнем случае клин-наконечник 1 снабжен коническим отверстием 2 для закрепления на соответственно выполненном мерительном штифте индикатора 3.

На фиг. 3 и 4 даны схемы ручного штангового прибора, согласно которому наконечник / в виде седла является одниаМ конечным звеном измерительной цепи, другим конечным звеном которой является мерительный упор 2. Измерение ошибок венца 3 производится на базе оправки (вала) 4.

На фиг. 5 изображена схема прибора для тяжелых зубчатых колес. Мерительная головка / может самоустанавливаться в тангенциальном направлении. Она несет наконечник 2 в виде клина, находящегося под действием пружины 3. Наконечник снабжен унором 4, который выполнен в виде диска или фланца втулки 5. Упор воздействует на мерительный штифт индикатора 6. При нарушении контакта наконечника индикатора с обмеряемой шестерней 7 индикатор автоматически выключается.

Предмет изобретения

1.Способ проверки кинематики зуборезного станка путем обмера нарезанного изделия, отличающийся тем, что ошибки обката на единичных углах ф поворота проверяют по хордам, стягивающим две точки разноименных профилей, нарезаемые с промежуточным поворотом заготовки на проверяемый угол.

2.Способ проверки по п. 1, отличающийся тем, что контрольную проверку накопления ошибок производят по общей нормали к профилям, стягивающей те же точки зубьев, которые участвовали в единичных проверках.

3.Прибор для осуществления способа проверки по п. 1, отличающийся тем, что одно конечное звено мерительной цепи выполнено в виде мерительного наконечника, имеющего форму клина, конуса, седла и т. п. с углом 2а + ф, где а-угол исходного контура инструмента, а другое конечное звено - в виде упора для зстановки по окружности впадин или выступов или по элементу, жестко связанному с посадочным отверстием или валом.

4.Прибор по п. 3, отличающийся тем, что наконечник снабжен коническим отверстием для закрепления на соответственно выполненном мерительном штифте индикатора.

5.Прибор по п. 3, отличающийся тем, что наконечник подпружинен и снабжен упором для воздействия на мерительный щтифт индикатора во время контакта с обмеряемой шестерней и выключения индикатора при нарушении этого контакта.

Фиг. 2

Фиг 4

Фиг 5

Авторы

Даты

1949-01-01—Публикация

1949-01-18—Подача