изобретение касается способа получения хлорированных полиолефинов и может быть использовано в производ ства лаков, для изготовления стойких к коррозии покрытий для металлов, дл изготовления гибких профилей и пласт а также для получения морозостойких кабельнь5Х оболочек. Введение в молекулу полиолефина атома хлора дает возможность расширить область применения хлорированных полиолефинов. Среди ценных свойс хлорированных полиолефинов преобладают такие свойства, как сохраняемая в широком температурном интервале эластичность, стойкость к кислотам и к щелочам, повышенная растворикюсть в некоторых растворителях, например, в хлорированных углеводородах, а также пониженная способность к горению, С практической точки зрения важне шей областью применения хлорированных полиолефинов является их использование для модификации свойств других полимеров. Это модифицирование определяется тем, что вследствие внед рения атома хлора и вызванных этим структурных изменений возрастает сов местимость с другими термопластичными полимерами. Известно, что при вмешивании 10-15% хлорированного оолиэтилена в поливинилхлорид проявляется благоприятное влияние на свойства последнего, такие как вязкость и пригодность для переработки, без ухудшения остальных свойств поливинилхлорида. Для получения хлорированных полиолефинов применяются различные методы. хлорирование можно проводить в растворе или в суспензии,полученной смешением с водой или с водными растворами электролитов (индифферентных по отношению к хлору) с органическими растворителями.Преимущества хлорирования в растворе заключаются в том, что при этом образуется гомогенный продукт, ПЕЮцесс хлорирования легко регулировать и при применении сухого хлора проблемы, связанные с коррозией, становятся легко разрешимыми. Однако растворимость полиолефина в инертных по отношению к хлорированию растворителях (хлорированные углеводороды) является незначительной; при возрастании степени полимеризации и кристалличности растворимость скачкообразно снижается, В .связи с этим, при проведении хлорирования в растворе расход растворителе возрастает,для выделения хлорированного продукта из раствора и для рекуперации растворителя требуется особая технологическая аппаратура, в результате чего производственные расходы возрастают. Равномерного поглощения хлора достигнуть трудно и в то же время трудно проводить регулирование реакции,в связи с чем способ не применяют в промышленном масштабе 1.

При хлорировании в суспензии указанные выше недостатки могут быть устранены, так как технология хлорирования в суспензии проще и процесс хлорирования управляемый. В качестве дисперсионной фазы употребляют воду или водный раствор электролита, содержащий ионы хлора. В то же время следует учитывать сильно корродирующее действие влажного хлор и образугадейся при хлорировании соляной кислоты, но продуктлегче вьщеляется и подвергается очистке.

Недостатком способа является снижение степени диспергирования, что может быть связано с агломерирование отдельных частиц полимера 2,

При хлорировании в растворе характерным является равномерное распределение атомов хлора, в то время, как при хлорировании в суспензии атомы хлора распределяются вдоль цепи полимера, при которой друг за другом следуют высокохлорированные Сегменты, в основном, нехлорированные или слабохлорированные сегменты. Степень кристалличности исходного полиолефина играет важную роль, так как замещение атомами хлора происходит в основном в с1морфной части.

Кроме того, вероятность поглощени хлора на поверхностном слое является большей, чем во внутренней части частиц. В связи с этим скорость реакции и гомогенность продукта в большой мере зависят от того, в каком физическом состоянии (величина частиц, пористость) находится исходный полиолефин, а также образующийся хлорированный голимер, так как соотношение между содержанием в них хлора может изменяться во время протекания реакции. Важно то, в какой мере приближается температура хлорировани к точке размягчения хлорированного . в различной степени промежуточного продукта. С другой стороны, вблизи температуры синтеза полимера во все большей мере возникает опасность агломерации отдельных частиц, из-за чего размеры частиц возрастают, а площадь поверхности уменьшается. Это оказывает очень вредное влияние на скорость реакции и на гомогенность продукта. Следует такж1 отметить,

что при применении агентов набухани« структура частиц полимера становится в большей или меньшей степени рыхлой, из-за чего внутренняя част частиц становится более доступной для реакции хлорирования.

При хлорировании в суспензии обычно исходят из полиолефинов с размерами частиц 10-250 мкм. Для улучшения смачивания применяют различные смачивающие агенты 3.

Важнейшее требование, предъявляемое к действию агента эмульгирования, заключается в том, чтобы он обладал высокой эмульгирующей способностью, сохраняющейся во время процесса хлорирования, то есть и в присутствии столь агрессивных сред, как хлор и соляная кислота. Кроме того, агент эмульгирования не должен оказывать ингибирующего воздействия на процесс хлорирования, должен легко удаляться из продукта; оставшиеся в хлорированном полиолефине незначительные количества смачивающего агента не должны инициировать возникающий под действием света и теплового вЪздействия процесс деструкции полимера.

Агент эмульгирования должен вызывать одновременно определенное набухание полимера.Обычно применяют анионные, катионные или неионные агенты эмульгирования.Анионоактивные агенты смачивания представляют собой, например алкилсульфонаты,арилсульфонаты,арилапкилсульфонаты и их хлорированные производные.Катионоактивные агенты эмульгирования представляют собой хлориды алкиламмония и алкилариламмония. К неионным агентам эмульгирования относятся, например оксиэтилированные спирты жирного ряда, алкилфенолы и жирные кислоты,сополимеры окиси этилена и окиси пропилена, полигликольамины,поливиниловый спирт, производные метилцеллюлозы.Эти агенты эмульгирования применяют в количестве 0,1-6% по весу из расчета на полиолефин.

Гомогенность продукта и его эластичные свойства улучшаются, если в определенной стадии процесса хлорирования .точка синтеза достигает точки плавления полимера или хотя бы приближается к ней, а твердая фаза находится в достаточно диспергированной форме. С другой стороны, возникает опасность, что вблизи точки синтеза, особенно при содержании хлора 35-40% по весу, частицы могут до известной степени агломерироваться.

Это ведет к уменьшению площади поверхности, что обусловливает уменьшение скорости реакции на поверхности, а также качество конечного продукта значительно ухудшается из-за образовавшихся в большом числе сгустков полимерг). Цель изобретения - снижение агло мерирования и noBbmieHHe качества хл рированного полиолефина. Поставленная цель достигается те что в качестве агента смачивания пр меняют бромид или хлорид алкилпирид ния, в котором алкильные группы содержат 5-20 атомов углерода в количестве 0,1-0,8% в расчете на полиол фин, Этот продукт обладает хорошим смачивающим эффектом,сохранягадимся в условиях хлорирования, то есть пр повышенной температуре и в присутст агрессивного хлора и соляной кислот и не ингибирует реакции хлорирования. Перечисленные свойства галогенид алкилпиридиния сохраняются и при ко бинировании его с алкилфенилполиэти ленгликолем, в котором алкильные гр пы содержат 5-20 атомов углерода, а число этоксильных групп составляет 3-100, причем содержание галогенида алкилпиридиния в смеси 1-99 вес,%. Изобретение заключается в получе нии хлорированного полиолефина, содержащего 5-50 вес.% химически связанного хлора, в присутствии образующего свободные радикалы органического перекисндго или азоинициато ра, а также в присутствии известног агента набухания, при 50-140с и дав лении 1-5 атм, при постоянном и интенсивном перемешивании в течение протекающего хлорирования 5-10%-ной суспензии с размером частиц подавае мого порошкообразного полиолефина . меньше 250 мкм в воде или в водном растворе электролита. В качестве смачивающего вещества применяют хлорид или бромид алкилпиридиния или указанную выше смесь продуктов. Смесь агента диспергирования, применяемую в количестве 0,2-2,0 вес.% в расчете на полиолефин, целесообразно вводить в количестве 1/3 1й1и 1/2 при приготовлении суспензии. Остальное количество добавляют во время процесса хлорирования отдельными порциями. Возможно прерывным образом. При этом может быть достигнута эффективная концентрация агента диспергирования в системе при постоянном значении количества этого агента или при непрерывном его прибавлении, что улучшает гомогенность продукта и однородность мор фологии частиц. При этом снижается тенденция к пенообразованию, практически исключается склеивание части полимера,.что важно для получения гомогенного продукта. В эмалированном внутри,снабх-сенном нагревательной и охлаждающей рубашкой и мешалкой автоклаве суспендирую в присутствии смачивающего агента полиолефин в воде или водном раство ре электролита, к которому может быть прибавлен агент набухания. В то время, как суспензию подвергают непрерывному перемешиванию, после прибавления необходимого количества образую ; эго свободные радикалы агента инициирования, автоклав закрывают и многократно продувают хлором. Тщательное продувание хлором необхо димо для того, чтобы кислород, присутствующий в незначительном количестве , но оказывающий все же ускоряющее действие, был удален, так как присутствие даже его следов оказывает ингибирующее действие. При постоянном интенсивном перемешивании суспензию нагревают до желательной температуры и после этого вводят с определенной скоростью газообразный хлор. Дозируемое за единицу времени количество хлора измеряют при помощи ротаметра или путем взвейшвания (на основании изменения веса баллона с хлором). Верхний предел скорости дозирования хлора определяется той скоростью,с которой может быть отведено образующееся при реакции количество тепла. Температурная программа и степень хлорирования определяют желательные свойства получаемого продукта. Во время процесса хлорирования парциальное давление газообразного хлора в зависимости от скорости протекания реакции меняется от 1 до 5 атм. Целесообразно во время ведения процесса вводить порциями или непрерывно дальнейшие 0,1-1,5 вес.% агента диспергирования. После прибавления установленного количества хлора подачу хлора прекращают и при перемешивании поддерживают температуру до тех пор,пока давление в паровом пространстве не снизится до величины ниже 1,5-2 атм. Затем систему при перемешивании охлаждают до 40°С, причем после достижения TO-SO C многократно продувают азотом.Степень хлорирования определяют путем измерения содержания соляной кислоты в водной фазе. Образовавшийся хлорированный полиолефин Отделяют путем центрифугирования, многократно промывают водой и очищают заключительным центрифугированием, в случае необходимости стабилизируют и сушат. Преимущество применения комбинации з алкилфенилполиэтиленгликоля и гаогенида четвертичного алкилпиридиния качестве агента смачивания заклюается в том, что агент смачи ания лего может быть удален из продукта при промывании последнего водой. В большинстве случаев отсутствует необходимость окончательного удаления агента из продукта,так как наличие его в незначительнЕзГх количествах не ухудшает теплостойкости и светостойкости продукта. Для того, чтобы достигнуть соотве ствующей степени диспергирования сус пензии и получить гомогенный продукт следует, кроме применения эффективного агента смачивания, обеспечить постоянное интенсивное перемешивание системы. Это необходимо также для достижения благоприятной скорости протекания реакции. Действие температуры на скорость реакции является сложным, повышение температуры оказывает благоприятное действие из-за термической активации и ускорения диффузии на скорость про текания реакции,Одновременно при по вышении температуры снижается растворимость хлора,При температуре ниж 100-110 С особенно при давлении 3-4 атм, для достижения благоприятной скоросттг реакции необходимо применят органические или неорганические агенты образования свободных радикалов или агентов фотоинициирования. Кроме того, во время реакции хлорирования с ростом содержания хлора в прлиолефине дальнейшее замещение хлором происходит все.труднее и труд нее, вследствие чего во время проце са хлорирования температуру и/или давление газообразного хлора приходится повышать. При хлорировании высококристалличного полиэтилена высокой плотности при 60-105С обра зуется кристаллическое, порошкообразное вещество, в то воемя, как при температуре выше 105°С выпадает аморфный продукт, свойства которого находятся в зависимости от темпе ратуры хлорирования и степени хлори рования материала, который может на ходиться в интервале от твердоппастичного до каучукообразно-мягкого. Пример 1.В автоклав, выложенный изнутри эмалью, снабженный нагревательной и охлаждающей рубашкой и мешалкой с полезным объемом 250 л загружают 150 кг воды и 15 г хлорида цетилпиридиния. В этот раствор при перемешивании со скорос тью 100 мин загружают и суспендируют 7,5 кг полиэтилена высокой плотности. Размер частиц полиэтилен 10-250 мкм, молекулярная масса, измеренная при 135°С по вязкости полученного в де:-:алине раствора, достигает 160000 (эта величина по устайовленной методом спектрометрии в инфракрасной области соответствуе кристалличности,равной 79%). К суспензии прибавляют 20 г перекиси дилаурила. Затем автоклав закрывают, удаляют кислород путем продувания хлором и начинают вести нагре вание. После того, как температура внутреннего пространства достигла , начинают подачу хлора со скоростью 2,26 кг/ч. Во время проте кания реакции максимальное давление в газовом пространстве автоклава 548 составляет 3 атм. Введение 11,3 кг хлора требует приблизительно 5 ч. Температуру поддерживают на уровне 95с в течение такого промежутка времени, пока давление в газовом пространстве не снизится ниже 2 атм (45 мин). Затем начинают вести охлаждение. При 80-85 С автоклав многократно продувают азотом, а затем снова ведут охлаждение до .После этого суспензию спускают, хлорированный полиэтилен (ХП) отделяют центрифугированием от . соляной кислоты, промывают водой и сушат. Полученный ХП представляет собой белый порошок с однородным размером частиц. Он выпадает в количестве 12,3 кг, содержание в нем хлора достигает 43,4%, степень кристалличности 15,5%, плотность 1,277 г/см, температура размягчения по методу Вика 86°С, сопротивление разрыву 253 кг/см относительное удлинение при разрыве 40%. Пример 2. В аппарат, описанный в примере 1, загружают при перемешивании 7,5 кг полиэтилена высокой плотности (Mel600QO, степень кристалличности 79%, размер частиц 50-250 мкм) , суспендируют его в 150 кг воды, прибавляют 20 г перекиси дилаурила. Автоклав закрывают, тщательно продувают хлором и ведут нагревание. После того, ка(с температура внутри автоклавадостигнет , начинают подачу хлора со скоростью 3 кг/ч. Во время протекания реакции максимальное давление в паровом пространстве достигает 2,8 атм. После введения 11,3 кг хлора (3,8 ч) вентиль для подачи хлора закрывают и температуру поддерживают на уровне 112°С до тех пор, давление в паровом пространстве не снизится ниже 2 атм (30 минут). После этого начинают вести охлаждение. При 80-85 С производят продувание азотом и затем продолжают вести охлаждение до 40°С. После этого суспензию спускают, ХП отделяют путем центрифугирования .соляной кислоты, промывают обычным способом и после этого сУшат .Полученный продукт представляет собой белый эластичный полимер с Однородным размером зерен. Он выпадает в количестве 12,6 кг, содержание в нем хлора достигает 44,3%, степень кристалличности 4,0%, плотность 1,2660г/смЗ, температура размягчения по методу Вика 4О,5°С , сопротивление разрыву 184 кг/см , относительное удлинение при разрыве 402%, твердость по Шору 78. Пример 3. В аппарат по примеру 1 и в аналогичных условиях загружают 7,5 кг полиэтилена высокой плотности (М 160000 , степень кристалличности 79%, размеры частиц 50-250 мкм) , суспендируя его в 150 кг воды, которая содержит 15 г хлорида цеткл пиридиния,и прибавляют 20 г переки дилаурила,Автоклав закрывают и тща тельно продувают хлором. При постоя ном перемешивании автоклав нагреваю до 95°С и начинают подачу хлора со скоростью 3 кг/ч в количестве 8,5 кЬ Максимальное давление в паровом про транстве автоклава достигает 2,75ат Через 2,8 ч вентиль для подачи хлор закрывают, после чего давление сниж ют до величины ниже 2 атм., что тре бует приблизительно 30 мин, и производят нагревание до 115-117С. Пр этой температуре вводят еще 2,5 кг хлора, причем максимальное давление в паровом пространстве достигает 2,65 атм. Затем давление в паровом пространстве снижают за счет отвода непрореагировавшего количества хлора до 1,8 атм и начинают вести охлаждение. При 80-85 0 производят продувание азотом, а затем дальнейшее охлаждение до . После этого ХП освобождают центрифугированием от соляной кислоты,промывают водой сушат. Полученный продукт представляет собой белый, эластичный полиме с однородным размером частиц. Выход полимера 12,9 кг, содержание хлора 44,3%, степень КЕ исталличности 4,7% плотность 1,275 г/см , температура размягчения по Вика 50°С, твердость по Шору 88, сопротивление разрыву 15 кг/см, относительное удпинение при разрыве 212%. Пример 4. В аппарат по пр меру 1 и в аналогичных условиях загружают 7,5 кг полиэтилена высокой плотности (М 1бОООО, степень кристал личности 79%, размер частиц 30-250 мкм) в 150 кг б н.соляной кислоты, суспендируя полиэтилен в указанной кислоте, содержащей 7,5 г хлорида цетилпиридиния. После этого вводят 20 г перекиси дилаурила, автоклав закрывают ил после продувания хлором нагревают до 95°С. При этой температуре начинают вводить хлор со скоростью 2,, 7 кг/ч, количество вводимого хлора составляет 9 кг, максимальное давление в паровом пространстве достигает 2,1 атм. После того, как давление снижается до 1,8 атм ,содержимое а зтоклава нагревают до 116 118°С. При этой температуре за 43 мин вводят еще 2 кг хлора, приче давление повышается максимум до 2,5 атм. Указанную температуру поддерживают до tax пор, пока давление не снизится до 1,85 атм. После этого начинают вести охлаждение. При 80-85°С производят еще раз продувание азотом, охлаждают до 40°С и прекращают перемешивание. Отсасывают примерно 7 н.соляную кис лоту .Полученный ХП промывают в авто клаве сначала водой, потом 2%-ным раствором карбоната натрия и снова водой. После этого суспензию спускают и производят описанную выше обработку. При : том получают белЕлй, эластичный полимер, однородной величины зерен. Выход полимера 12,6 кг, содержание хлора 44,0%, степень кристалличности 1,7%, плотность 1,282 г/см , температура размягчения по Вика , твердость по Шору 84, сопротивление разрыву 150 кг/см , относительное удлинение при разрыве 270%. Пример 5. В аппарат по примеру 1 и, в аналогичных условиях загружают 7,5 кг полиэтилена высокой плотности (М 160000, степень кристалличности 79%, размер частиц 10-250 мкм) при постоянном перемешивании, суспендируя в 150 кг воды, содержащей 60 г растворенного хлорида цетилпиридиния. После этого прибавляют 1,1 кг четыреххлористого углерода и 20 г перекиси дилаурила. Автоклав закрывают и для удаления кислорода продувают хлором. После этого при перемешивании содержимое автоклава нагревают до 95с. При этой температуре со скоростью 2,2 кг/ч вводят 3,8 кг хлора/ причем давление в паровом пространстве автоклава повышается максимум до 2,4 атм. Затем содержимое автоклава нагревают до 112-113 С и при этой температуре вводят еще 3,8 кг хлора со скоростью 2,1 кг/ч. При этом давление возрастает до2,6 атм. После закрывания вентиля для подачи хлора температуру поддерживает еще на уровне 108-109°С и в течение этого периода времени давление снижается еще до 1,8 атм. Затем начинают вести охлаждение. При 80-85°С производят продувание азотом, в дальнейшем опыт ведут, как это было описано в приведеннЕлх выше примерах. При этом получают белый , эластичный полимер с одНородньям размером частиц. Выход полимера 11,8 кг, содержание хлора 42,8%, степень кристалличности отсутствует, плотность 1,2730 г/см, температура размягчения по Вика 38°С, твердость по Шору, 68, сопротивление разрыву 192 кг/см относительное удлинение при разрыве 545%. Пример 6. в аппарат по примеру 1 и в аналогичных условиях загружают 11,3 кг полиэтилена высокой плотности (М 160000, степень кристалличности 79%, размеры частиц 30-200 мкм), суспендируя его в 150 кг воды, к которой прибавлено 15 г хлорида цетилпиридиния. Затем вводят 25 г азо-бис-изобутиронитрила. После этого автоклав закрывают и тщательно промывают хлором. После постоянного перемешивания содержимое автоклава нагревают до 95 С. При этой темлературе прибавляют 14 кг хлора со скоростью 4 кг/ч, максимальное давление в паровом пространстве автоклава достигает 3 атм. После снижения давления до 2,4 атм содержимое автоклава нагревают до 113-115°С. При этой температуре вводят еще 3 кг хлора со скоростью 3 кг/ч, причем внутреннее давление возрастает до 3,2,атм При указанной температуре содержимое автоклава выд рживают в течение такого промежутка времени, чтобы давление в паровом пространстве снизилось до 1,8 атм. После этого начинают вести охлаждение. Дальнейшая обработка соответствует описанной в пре,цшествуюшлх примерах. При этом получают 18,5 кг белого эластомера с однородным размером частиц. Содержание хлора 44,2 степень кристалличности 6,3%, плотность 1,265 г/см, температура размягчения по Вика 52 С, твердость по Шору 93, сопротивление разрыву 222 кг/см , относительное удлинение при разрыве 260%. Пример 7. В аппарат по примеру 1 и в аналогичных условиях загружают 7,5 кг полиэтилена .{М-160000, степень кристалличности 79%, размеры частиц 30-250 мкм), суспендируют его в 150 кг воды, содержащей 15 г растворенного хлорида цетилпиридиния. После этого вводят 15 г гидроперекиси трет-бутила и автоклав закрывгзжт. Путем продувания хлором удаляют оставшийся возду и при постоянном перемешивании содержимое автоклава нагревают до 110°С. При помощи смонтированного у автоклава штуцера присоединяют дозирующий аппарат и при избыточном давлении 0,1-0,2 атм вводят 100 г алкилфенилполиэтиленгликапя {мар лофен 85, изготовитель Ч.У.Хюлл ФРГ), растворенного в 1 кг деионизи рованной води. Введение хлора производится в течение i ч с равномер скоростью. В течение этого периода времени давление в паровом простра стве автоклава возрастает до 3,8 а После этого вентиль для подачи хло закрывают и температуру поддерживают на уровне 110°С в течение так го периода времени,пока давление н снизится до 2,0-2,2 атм. Затем сус пензию охлаждают и производят обра ку, описанную в предшествуюидах при мерах .

При этом получают 12,8 кг белого эластичного вещества с однородным размером частиц. Содержание хлора составляет 43,5%, остаточная кристалличность ниже измеряемой границы, твердосг; по Шору 59, сопротивление разрыву 111 кг/см , относительное удлинение при разрыве 742%.

Поливинилхлорид (онгровиль S-260-, изготовитель Боршоди Ведьи Комбинат Кацинсбарщика, Венгрия)

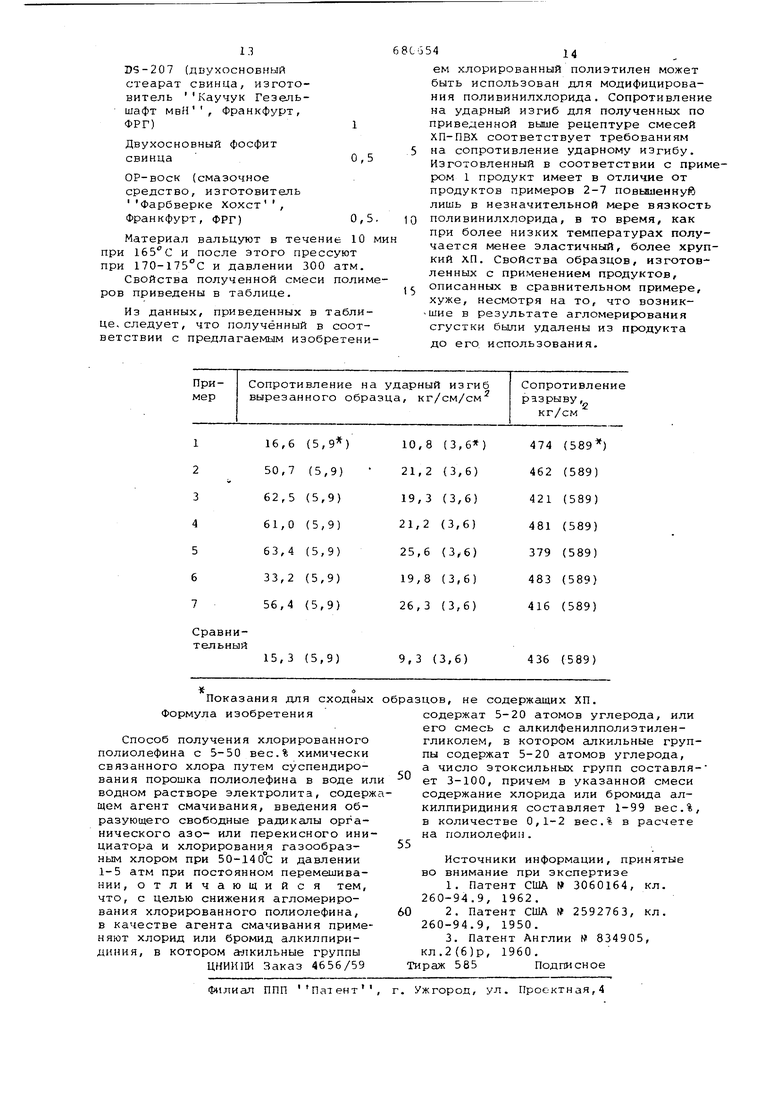

Хлорированный полиэтилен

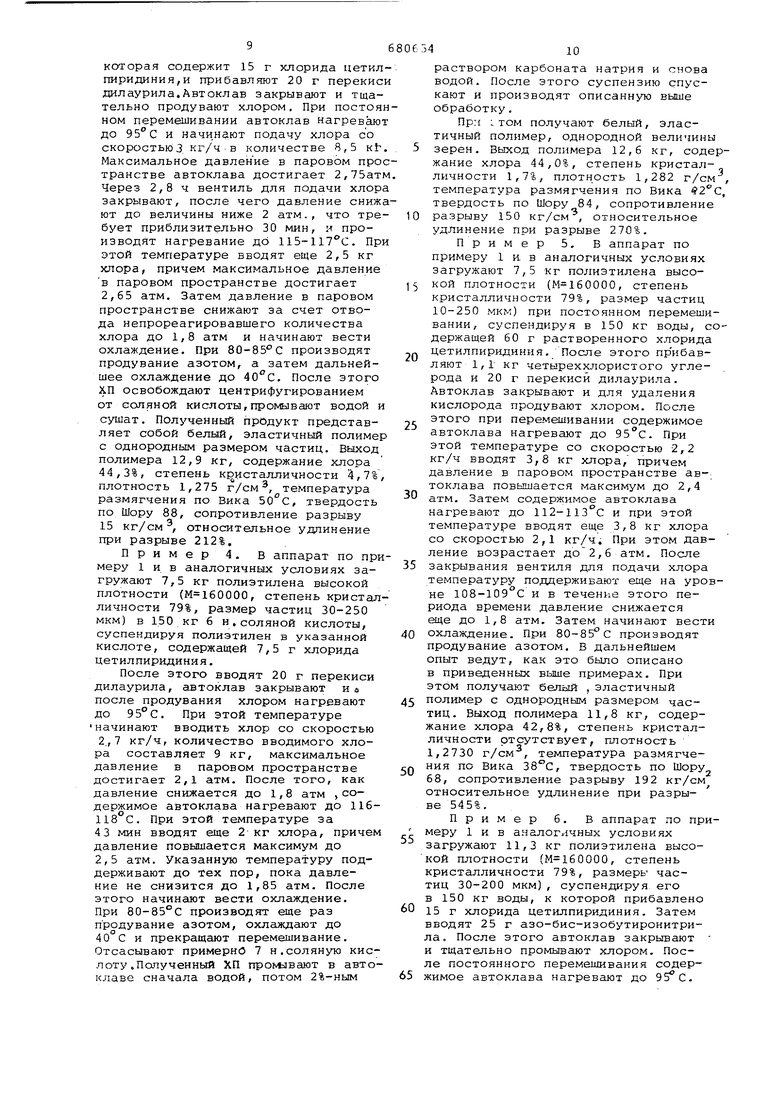

Трехосновный сульфат свинца 412 Пример 8 (сравнительный). В аппарат по примеру 1 и в аналогичных условиях загружают 7,5 кг полиэтилена высокой плотности (М 160000, степень кристалличности 79%, размеры частиц 30-250 мкм), суспендируя его в 150 кг воды, содержащей 200г берола ТУМ-474 (сульфат спирта жирного ряда, изготовитель Берол Актиеболаг , Гетеборг, Швеция) в растворенном состоянии. После этого прибавляют 20 г перекиси дилаурила, и автоклав закрывают. После продувания хлором содержимое автоклава нагревают до 95°С. При этой температуре вводят 9 кг хлора со скоростью 2,9 кг/ч, причем давление в паровом пространстве автоклава повышается до 3,2 атм. После снижения давления до 2 атм систему нагревают до 113-115 С. При этой температуре вводят еще 2 кг хлора со скоростью 1,8 кг/ч, причем давление в паровом пространстве автоклава возрастает до 4,6 атм. Температуру поддерживают на этом уровне до снижения давления до 2,1 атм. Затем начинают вести охлаждение и ХП выделяют по способу, описанному в предшествующих примерах, промывают и сушат. В результате хлорирования получают негомогенный продукт, содержащий большое число сгустков, диаметр которых составляет более 10 мм. Отсюда можно сделать вывод, что во время хлорирования (очевидно на второй стадии, при более высокой температуре и содержании хлора 35-40%) образуются крупные агломераты. Продукт выпадает в количестве 12,3 кг, среднее содержание в нем хлора составляет 41,9%. Из 12,3 кг продукта 3,7кг непригодны для дальнейшей переработки, так как они состоят из сгустков с диаметром свыше 10 мм. Плотность продукта 1,246 г/см степень кристалличности 5,2%, температура размягчения по Вика 48 С, твердость по , сопротивление разрыву 153 кг/см, относительное удлинение при разрыве 247%. П р и м е р . 9. Для того, чтобы проверить возможность модифицирования хлорированного полиэтилена, получение которого было описано в примерах 1-7, были приготовлены смеси поливинилхлорида с хлорированным полиэтиленом следующей рецептуры, вес.ч.; DS-207 (двухосновный стеарат свинца, изготовитель Каучук Гезельшафт мвИ, Франкфурт, ФРГ) Двухосновный фосфит свинца ОР-воск (смазочное средство, изготовитель Фарбверке Хохст, Франкфурт, ФРГ) Материал вальцуют в теч при и после этого пр при 170-175°С и давлении 3 Свойства полученной сме ров приведены в таблице. Из данных, приведенных це, следует, что полученный ветствии с предлагаемым из 414 ем хлорированный полиэтилен может быть использован для модифицирования поливинилхлорида. Сопротивление на ударный изгиб для полученных по приведенной выше рецептуре смесей ХП-ПВХ соответствует требованиям на сопротивление ударному изгибу. Изготовленный в соответствии с примером 1 продукт имеет в отличие от продуктов примеров 2-7 повьлиеннуй лишь в незначительной мере вязкость поливинилхлорида, в то время, как при более низких температурах получается менее эластичный, более хрупкий хп. Свойства образцов, изготовленных с применением продуктов, описанных в сравнительном примере, хуже, несмотря на то, что возникшие в результате агломерирования сгустки были удалены из продукта до его использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНЕСЕННЫЙ НА НОСИТЕЛЬ НЕМЕТАЛЛОЦЕНОВЫЙ КАТАЛИЗАТОР, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2014 |

|

RU2596186C2 |

| СПОСОБ ХЛОРИРОВАНИЯ ПОЛИЭТИЛЕНА ИЛИ СОПОЛИМЕРА ЭТИЛЕНА И ПРОПИЛЕНА | 1966 |

|

SU186348A1 |

| Способ получения полиолефинов | 1970 |

|

SU438187A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1972 |

|

SU357736A1 |

| Способ получения синтетической волокнистой массы | 1972 |

|

SU541442A3 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 1997 |

|

RU2139297C1 |

| Способ получения хлорированного поливинилхлорида | 1981 |

|

SU988828A1 |

| Способ получения хлорированного поливинилхлорида | 1976 |

|

SU584793A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1966 |

|

SU189782A1 |

| Способ получения катазизатора для полимеризации олефинов | 1973 |

|

SU628805A3 |

Авторы

Даты

1979-08-15—Публикация

1975-08-27—Подача