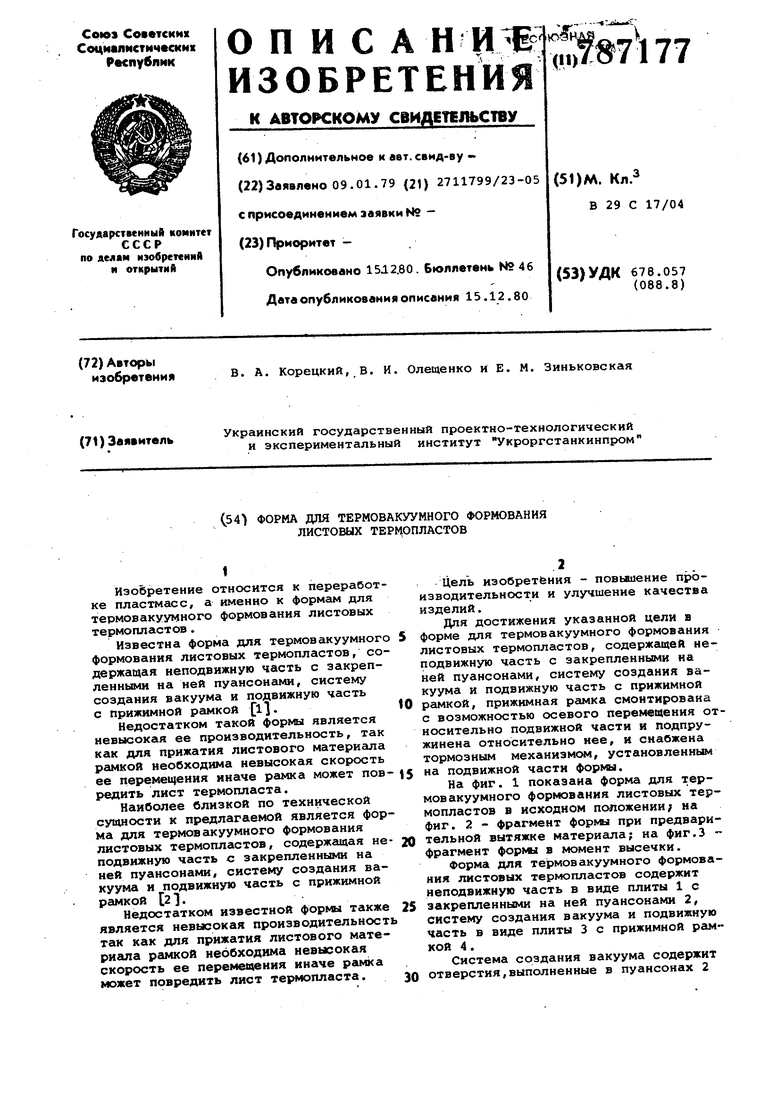

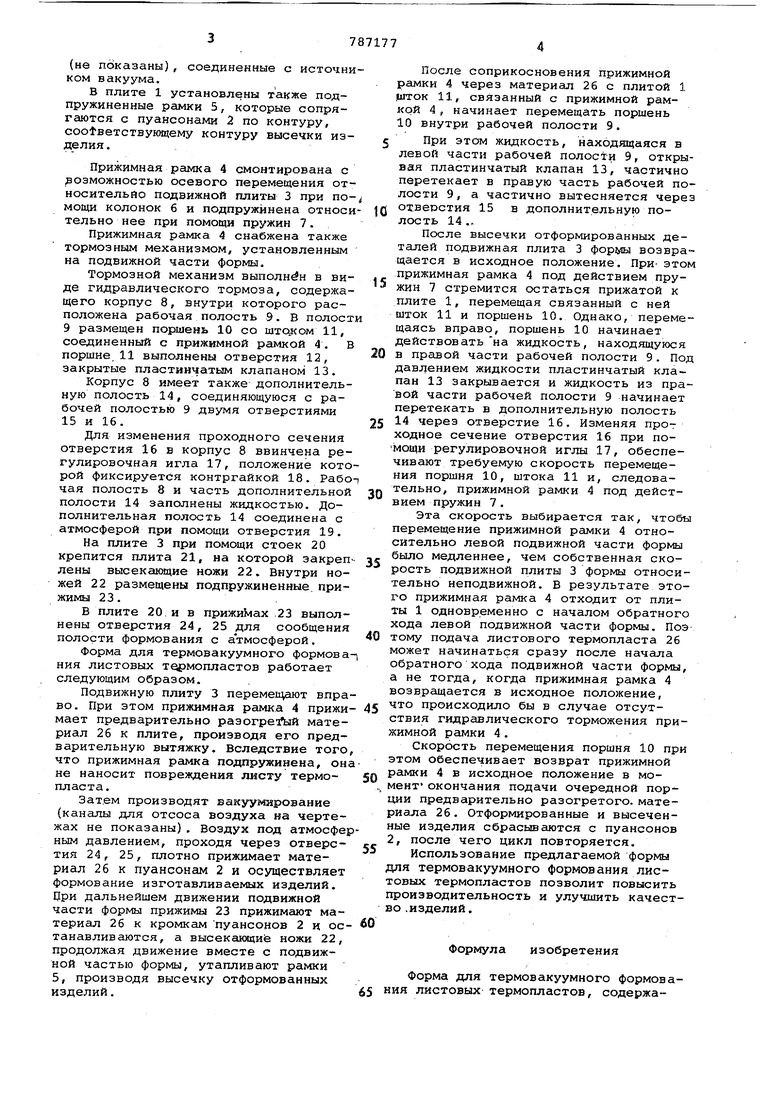

(не показаны), соединенные с источником вакуума.

В плите 1 установлены также подпружиненные рамки 5, которые сопрягаются с пуансонами 2 по контуру, соо±ветствую1цему контуру высечки изделия .

Прижимная рамка 4 смонтирована с возможностью осевого перемещения относительно подвижной плиты 3 при помощи колонок б и подпружинена относительно нее при помощи пружин 7.

Прижимная рамка 4 снабжена также тормозным механизмом, установленным на подвижной части формы.

Тормозной механизм выполнен в виде гидравлического тормоза, содержащего корпус 8, внутри которого расположена рабочая полость 9. В полост 9 размещен поршень 10 со штсусом 11, соединенный с прижимной рамкой 4, в поршне, 11 выполнены отверстия 12, закрытые пластинчатым клапаном 13.

Корпус 8 имеет также дополнительную полость 14 , соединяющуюся с рабочей полостью 9 двумя отверстиями 15 и 16.

Для изменения проходного сечения отверстия 16 в корпус 8 ввинчена регулировочная игла 17, положение которой фиксируется контргайкой 18. Рабо чая полость 8 и часть дополнительной полости 14 заполнены жидкостью. Дополнительная полость 14 соединена с атмосферой при помощи отверстия 19.

На плите 3 при помощи стоек 20 крепится плита 21, на которой закреплены высексцощие ножи 22.. Внутри ножей 22 размещены подпружиненные, прижимы 23.

В плите 20. и в прижиКчах 23 выполнены отверстия 24, 25 для сообщения полости формования с атмосферой.

Форма для термовакуумного формования листовых термопластов работает следующим образом.

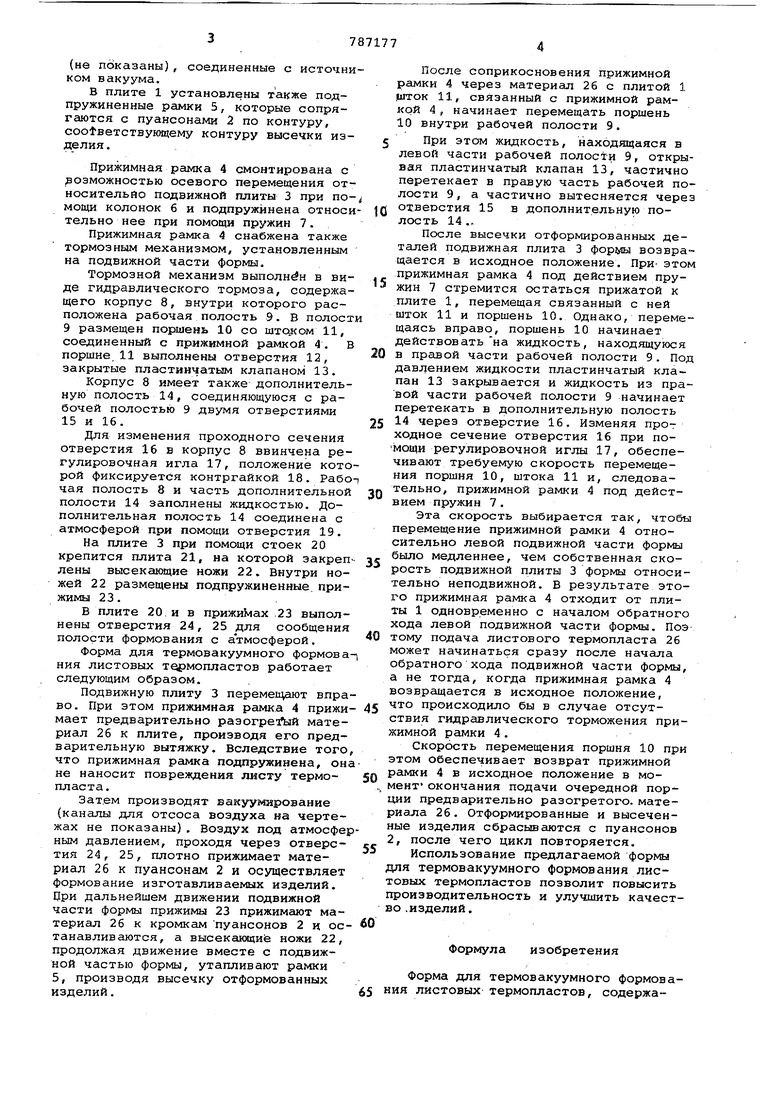

Подвижную плиту 3 перемещают вправо. При этом прижимная рамка 4 прижимает предварительно раэогреЛлй материал 26 к плите, производя его предварительную вытяжку. Вследствие того что прижимная рамка подпружинена, он не наносит повреждения листу термопласта.

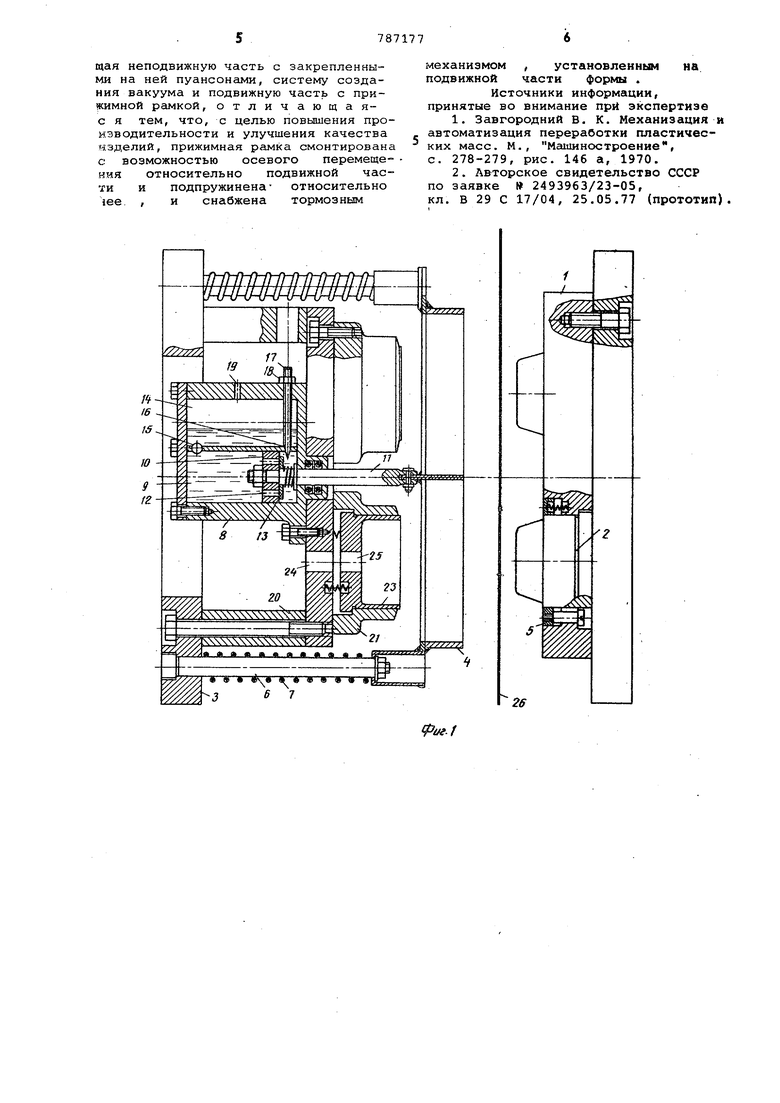

Зат.ем производят вакуумирование (каналы для отсоса воздуха на чертежах не показаны), Воздух под атмосфеным давлением, проходя через отверстия 24, 25, плотно прижимает материал 26 к пуансонам 2 и осуществляет формование изготавливаемых изделий. Цри дальнейшем движении подвижной части формы прижимы 23 прижимают материал 26 к кромкам пуансонов 2 и останавливаются, а высекающие ножи 22, продолжая движение вместе с подвижной частью формы, утапливают рамки 5, производя высечку отформованных изделий.

После соприкосновения прижимной рамки 4 через материал 26 с плитой 1 цггок 11, связанный с прижимной рамкой 4, начинает перемещать поршень 10 внутри рабочей полости 9.

При этом жидкость, находящаяся в левой части рабочей полости 9, открывая пластинчатый клапан 13, частично перетекает в правую часть рабочей полости 9, а частично вытесняется через отверстия 15 в дополнит.ельную полость 14 ..

После высечки отформированных деталей подвижная плита 3 форгдал возвращается в исходное положение. ПрИ этом прижимная рамка 4 под действием пружин 7 стремится остаться прижатой к плите 1, перемещая связанный с ней шток 11 и поршень 10. Однако, перемещаясь вправо, поршень 10 начинает действовать на жидкость, находящуюся в правой части рабочей полости 9. Под давлением жидкости пластинчатый клапан 13 закрывается и жидкость из правой части рабочей полости 9 начинает перетекать в дополнительную полость 14 через отверстие 16, Изменяя прот ходное сечение отверстия 16 при помощи регулировочной иглы 17, обеспечивают требуемую скорость перемещения поршня 10, штока 11 и, следовательно, прижимной рамки 4 под действием пружин 7.

Эта скорость выбирается так, чтобы перемещение прижимной рамки 4 относительно левой подвижной части формы было медленнее, чем собственная скорость подвижной плиты 3 формы относительно неподвижной. В результате этого прижимная рамка 4 отходит от плиты 1 одновр.еменно с началом обратного хода левой подвижной части формы. Поэ тому подача листового термопласта 26 может начинаться сразу после начала обратного хода подвижной части формы, а не тогда, когда прижимная рамка 4 возвращается в исходное положение, что происходило бы в случае отсутствия гидравлического торможения прижимной рамки 4.

Скорость перемещения поршня 10 при этом обеспечивает возврат прижимной рамки 4 в исходное положение в момент окончания подачи очередной порции предварительно разогретого, материала 26. Отформированные и высеченные изделия сбрасываются с пуансонов 2, после чего цикл повторяется.

Использование предлагаемой формы для термовакуумного формования листовых термопластов позволит повысить производительность и улучшить качество .изделий.

Формула изобретения

Форма для термовакуумного формования листовых термопластов, содержащая неподвижную часть с закрепленными на ней пуансонами, систему создания вакуума и подвижную часть с при«симной рамкой, отличающаяс я тем, что, с целью повьииения производительности и улучшения качества изделий, прижимная рамка смонтирована с возможностью осевого перемещения относительно подвижной части и подпружинена- относительно

и снабжена тормозным

lee.

механизмом , установленньм на подвижной части формы .

Источники информации, принятые во внимание nprt экспертизе

1.Завгородний В. К. Механизация и автоматизация переработки пластических масс. М., Машиностроение,

с. 278-279, рис. 146 а, 1970.

2.Авторское свидетельство СССР по заявке 2493963/23-05,

кл. В 29 С 17/04, 25.05.77 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления изделий из листовых термопластов | 1977 |

|

SU710815A1 |

| ВАКУУМФОРМОВОЧНАЯ МАШИНА | 1966 |

|

SU177604A1 |

| Устройство для изготовления покрышек велоседел из листовых термопластов | 1985 |

|

SU1353642A1 |

| Литьевая форма | 1982 |

|

SU1151476A1 |

| Многогнездная форма для изготовления изделий из листовых термопластов | 1977 |

|

SU707812A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2455159C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| Устройство для формования листовых термопластов | 1982 |

|

SU1115909A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ И ОБРАБОТКИ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ УСТАНОВКИ ДЛЯ ФОРМОВАНИЯ ЛИСТОВЫХ ТЕРМОПЛАСТОВ | 1997 |

|

RU2174069C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ФОРМОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ, ИМЕЮЩИХ ОСНОВАНИЕ ИЗ ЛИСТА ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2080262C1 |

/

26

Авторы

Даты

1980-12-15—Публикация

1979-01-09—Подача