(5) КАМЕННОЕ ЛИТЬЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Каменное литье | 1981 |

|

SU1010037A1 |

| Каменное литье | 1982 |

|

SU1065375A1 |

| Каменное литье | 1979 |

|

SU787381A1 |

| Каменное литье | 1982 |

|

SU1031943A1 |

| Каменнок литье | 1989 |

|

SU1694540A1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| Цветное каменное литье | 1979 |

|

SU996376A1 |

| Каменное литье | 1983 |

|

SU1114649A1 |

| Светлоокрашенное каменное литье | 1974 |

|

SU528272A1 |

| Каменное литье | 1979 |

|

SU903322A1 |

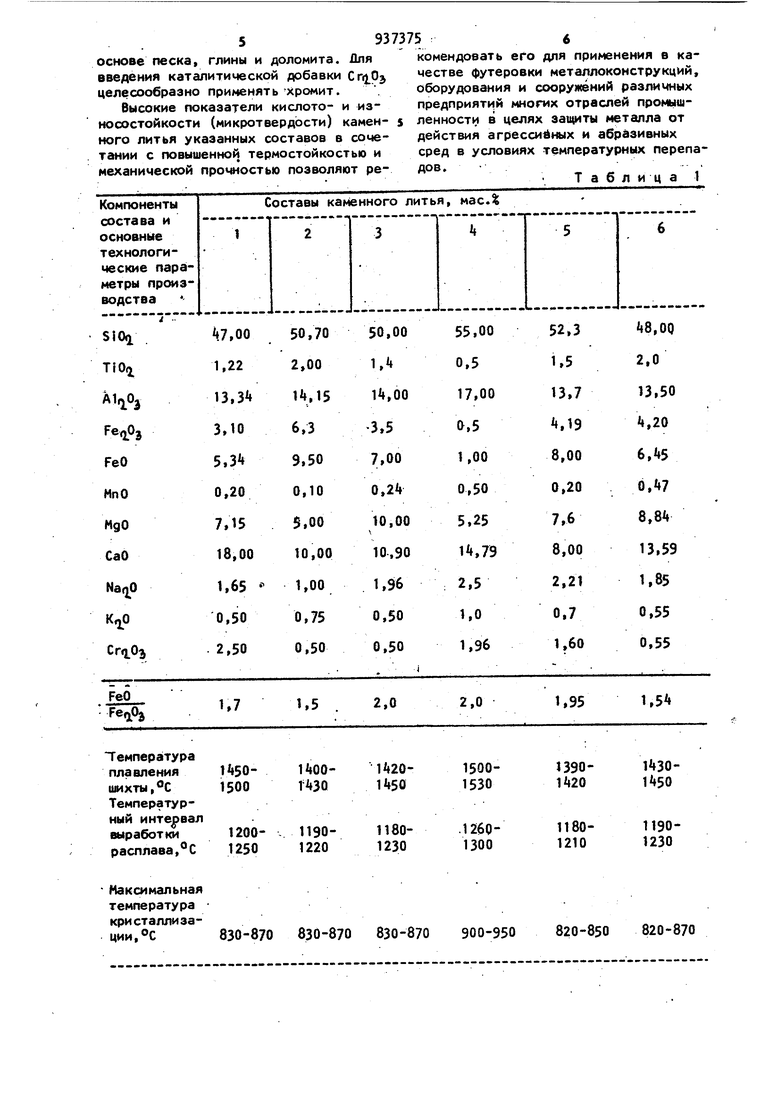

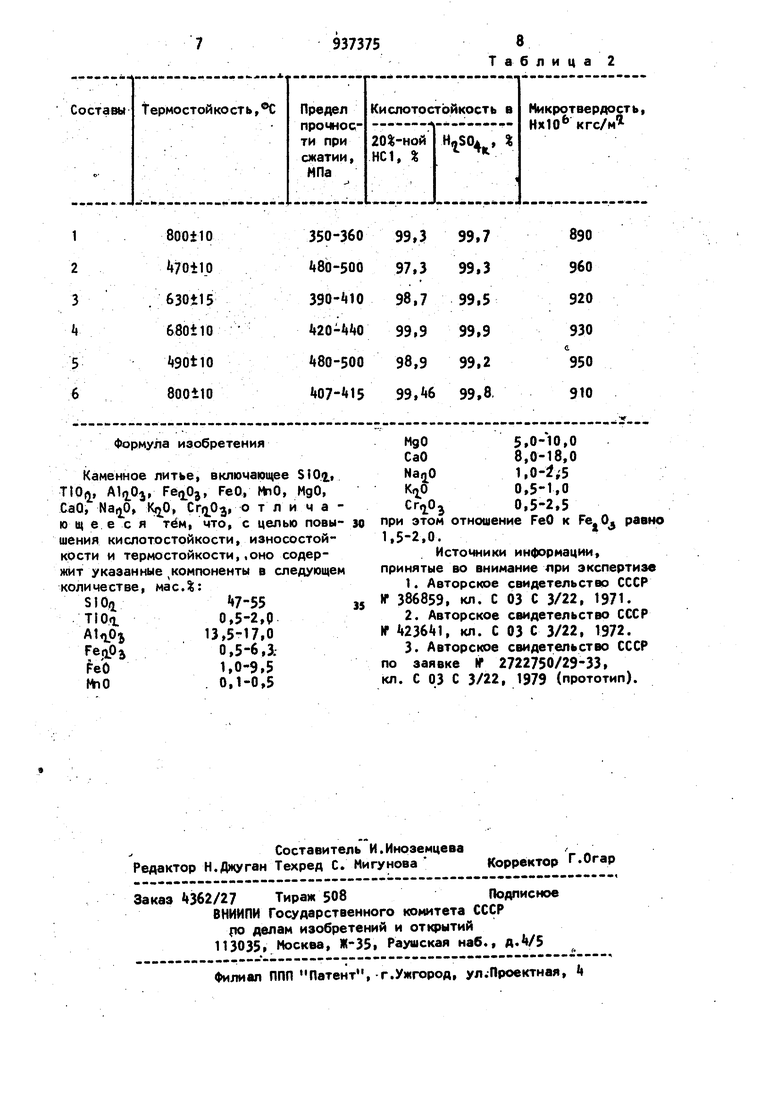

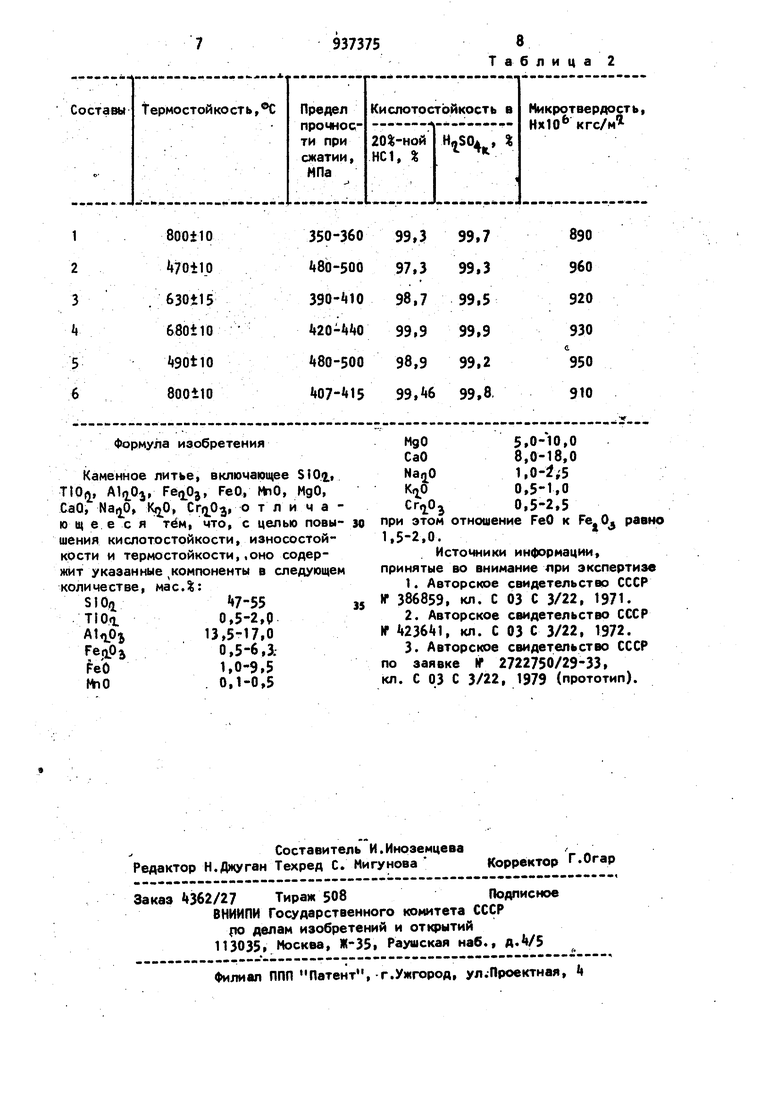

Изобретение относится к производ ству камнелитых изделий, предназначенных для кислото- и износостойкой футеровки металлоконструкций, аппаратуры и оборудования предприятий горнообогатительной, энергетической металлургической, химической и других отраслей промышленности. Известно каменное лVlтьe следующе состава, мас.%: 0,3-0,i FeO MgO CaO 0,12-0,15 NiO Указанный состав coдepж.т значительное количество окислов железа, образующих при кристаллизации магнетит, FeO-FeijO-, резко понижающий термостойкость каменного литья 1. Известен также состав каменного тья 2J, включающий, мас.%: SiO(jИ- 6 Т10 8-10 А1о 0э10-13 Feij Oj6-8 FeO5-7 MgO4-5 CaO11-13 R«2.00,5-1,5 ислы РЗЭ 1-1,5 Однако из-за большого содержания Oij основной кристаллической фазой менного литьяуказанного состава ляется титанистый авгит, наличие торого резко понижает кислотостойсть получаемого материала. Наиболее близким к изобретению явется состав 33, содержащий мас.%: Si 0,2 ЦЦ-55 TiOii0,5-2,0 AI Oj13-15 РегЛ-3-4,5 FeO10,5-14 Однако каменное литье указанного состава не обладает достаточной меха нической прочностью, так как материал поризованный ( МПа). Цель изобретения - повьяиение кислотостойкости, износостойкости и тер мостойкости. Указанная цель достигается тем, что каменное литье, йключающее SlOfji. TiOr, , , FeO, MnO,MgO, CaO, , KijO, , содержит ук« 3энные компоненты в следующем количестве, масД: SiOo. 7--55 TiOa0,5-2 А ОЭ13,5-17:/ FeijOg0,5-6,3 FeO1-5,5 ftiO0,1-0,5 MgO5-10 CaO8-18 Na,; 01-2,5 %00,5-1,0 ,5-2,5 при этом отношение FeO к 1,5-2 Данный состав обеспечивает достиж ние цели в силу особенностей процесс кристаллизации, обусловливаемых пределами содержащихся, а нем кояпоненто Наличие окислов железа в количест вах, определяемых отношением FeOtFeij равным 1,5-2,0 ,обусловливает выделение начальной кристаллической фазы магнетита /FeO-FeQ Oj/, инициирующей процесс образования основной кристал лической фазы материала - твёрдых растворов на основе пироксена. Указанное соотношение FeO к способствует образованию мелкодисперсных кристалличесуа« образований маг |нетита (0,3-1 мкм) при пониженном содержании этой фазы, что спос&бствует повышению термостойкости материала. Для увеличения скорости объем ной кристаллизации вводятся добавки , увеличивающиеГколичество начальной кристаллической фазы благода ря образованию ;хромшпинелидов, (Мд, Fe)(Cr, Остаточное количества FeO, не вошедшее в магнетит, участвует в образовании твердых растворов на основе пироксена. Приведенное соотношение SIOij, ДЬО., MgO и СаО обеспечивает максимально возможное выделение твердых растворов на основе пироксена, при этом алюминатная составляющая входит в структуру пироксена в виде молекулы Чермака, Ме(А1, Fe)rtSIOft , где Ме-Ca1 Mgi+, Fe. Введение в состав 1,5-2,5 мае, Na(, 0,5-1 масД и 0,1-0,5 мае. МпО способствует улучшению технологических свойств: понижает температуру плавки и снижает вязкость при выработке. Именно в указанных пределах содержания этих компонентов улучшаются технологические параметры получения петрургических расплавов и не понижается их кристаллизационная способность. Такое количество щелочных окислов и МпО обеспечивает сохранение в материале остаточной стеклофазы в пределах 10-15 1 что обеспечивает повышение предела прочности при сжатии до 350-500 МПа. Остаточная стеклофаза обогащена SiO, благодаря чему достигаются высокие показатели каменного литья по кислртостойкости. Повышенное содержание основной кристаллической фазы - твердых растворов на основе пироксена (85-90%), обеспечивает материалу комплекс повышенный эксплуатационных свойств: Предел прочности при сжатии 350-500 МПа Термостойкость 90-800°С Кислотостойкость, % 97,3-99,9 Микротвердость О,890-0,96х хЮ- кгс/м Определение свойств проводилось в соответствии с требованиями ГОСТов: износостойкости - гост 6787 - 53 предела прочности при сжатии - ГОСТ 071-б9; термостойкости - ГОСТ ШОЗ-б ; химической устойчивости - ГОСТ 473.1 72. Химические составы каменного литья и основные технологические параметры его производства, поиведены в табл.1. Свойства каменного литця ггриведены в табл.2. В качестве сырья для получения каменного литья указанных 1-6 составов можно использовать магматические изверженные горные породы - диабаз, базальт, горнблендит, пи0оксеновый порфирит, ш1{аки, золы или шихту на

59373756

основе песка, глины и доломита. Длякомендовать его для применения в кавведения каталитической добавки Crrj pjчестве футеровки металлоконструкций,

целесообразно применять хромит. .оборудования и сооружений различных

Высокие показатели кислото- и из-предприяти.й многих отраслей промышносостойкости (микротвердости) камен- sленности в целях защиты металла от

ного литья указанных составов в соче-действия агрессивных и абразивных

тгжии с повышенной термостойкостью исред в условиях температурных перепамеханической прочностью позволяют ре-дов.

Таблица

937375

CaO, Na,jp, Ki, , о т л и ч a Ю щ е е с я тёМ| что, с целью повышения кислотостойкости, износостойкости и термостойкости,.оно содержит указанные компоненты в следующем количестве, мас.%:

SlOa«7-55

ТЮг0,5-2,0

A40i13,5-17,0

Feopj0,5-6,3;

eb1,0-9,5

MnO. 0,1-0,5

8 Таблица 2

Cr,,5-2,5

при этом отношение FeO к Fe.O. равно 1,5-2,0.

Источники информации, принятые во внимание лри экспертизе

кл. С 03 С 3/22, 1979 (прототип).

Авторы

Даты

1982-06-23—Публикация

1980-04-04—Подача