Изобретение относится к черной и цветной металлургии и может быть использовано при пирометаллургической подготовке и металлизации сернистых 5 железных руд.

Известен способ и установка для получения малосернистых металлизованных рудноугольных комков. Уплотненные комки изготовляют из смеси 0 угля, железной металлического железа при добавке смолы и связующего и загружают в вертикальный реактор для обжига в потоке газа, содержащего водород. Сера из руды уда- j ляется в виде с газом

Однако способ связан с использованием дорогостоящего водорода. Кроме того, скорость удаления серы очень низкая.20

Наиболее близким к предлагаемому способу по технической сущности является способ производства металлизов.анных окатышей, предусматривающий грануляцию смеси низкосернистой руды, 25 твердого топлива, и флюса и обжига гранул в окислительной атмосфере (более 5% кислорода) при 538-1093°С. После этого через слой продувают инертный газ или газ, содержащий менее 5% Q

кислорода, затем т.емпературу поднимают до 1316tC 2.

Недостатком этого способа является невозможность использования сернистых железных руд и удаление серы как в процессе, так и после него.

Цель изобретения - повышение степени удаления серы.

Поставленная цель достигается тем, что обжиг ведут в три стадии: первая при 500-800с в атмосфере д ымовых газов, содержащих 3-7% } ислорода, в течение 2-10 мин; вторая при 10001200 С в атмосфере дымовых газов, не содержащих кислорода, в течение 1050 мин; третья при 1250-1450 С в восстановительной атмосфере в течение 5-20 мин; после обжига и охлаждения материал подвергают сухой магнитной сепарации.

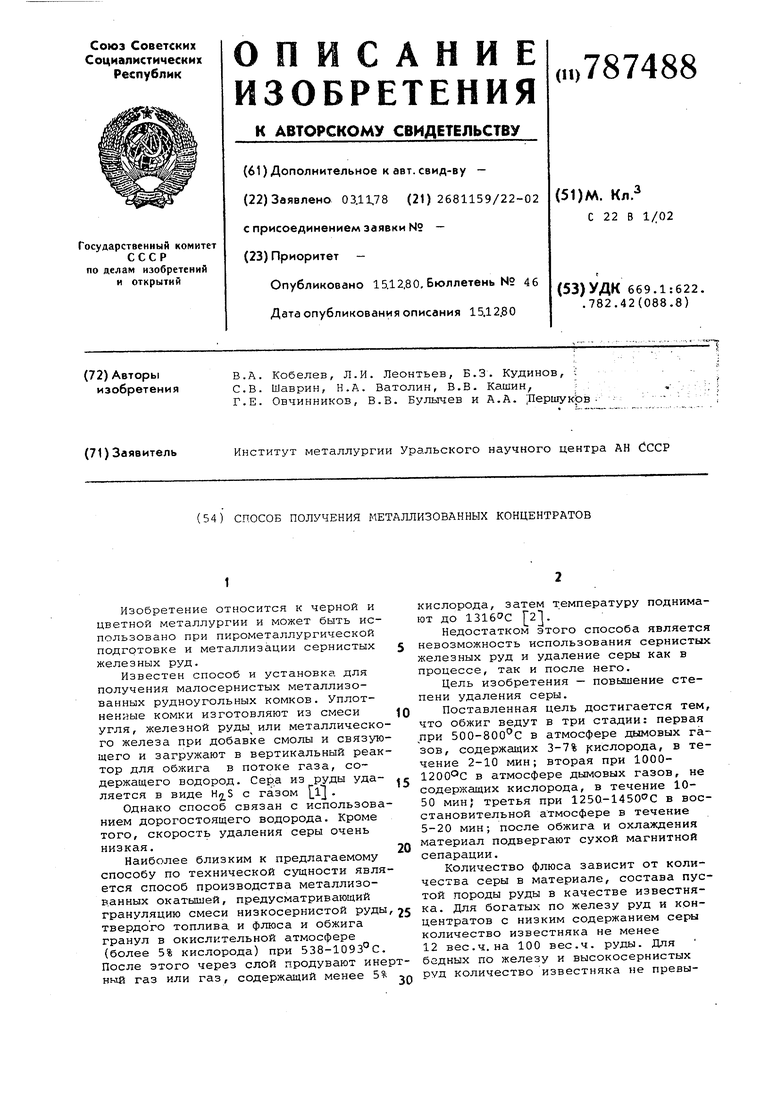

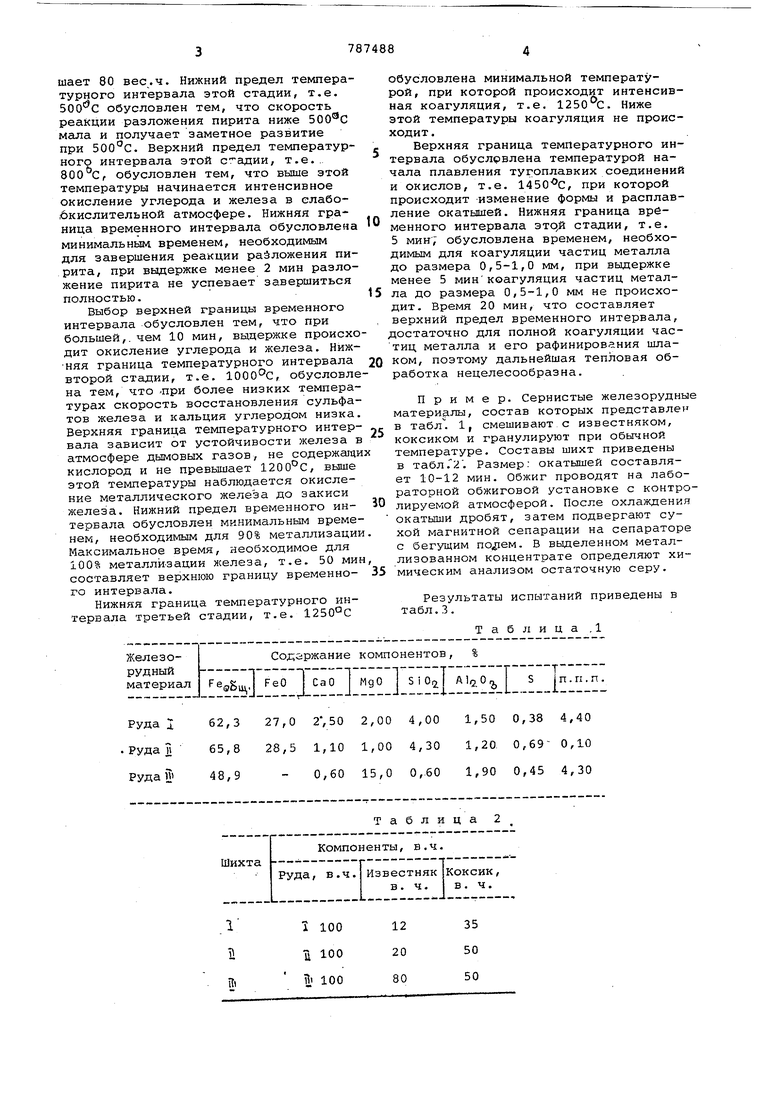

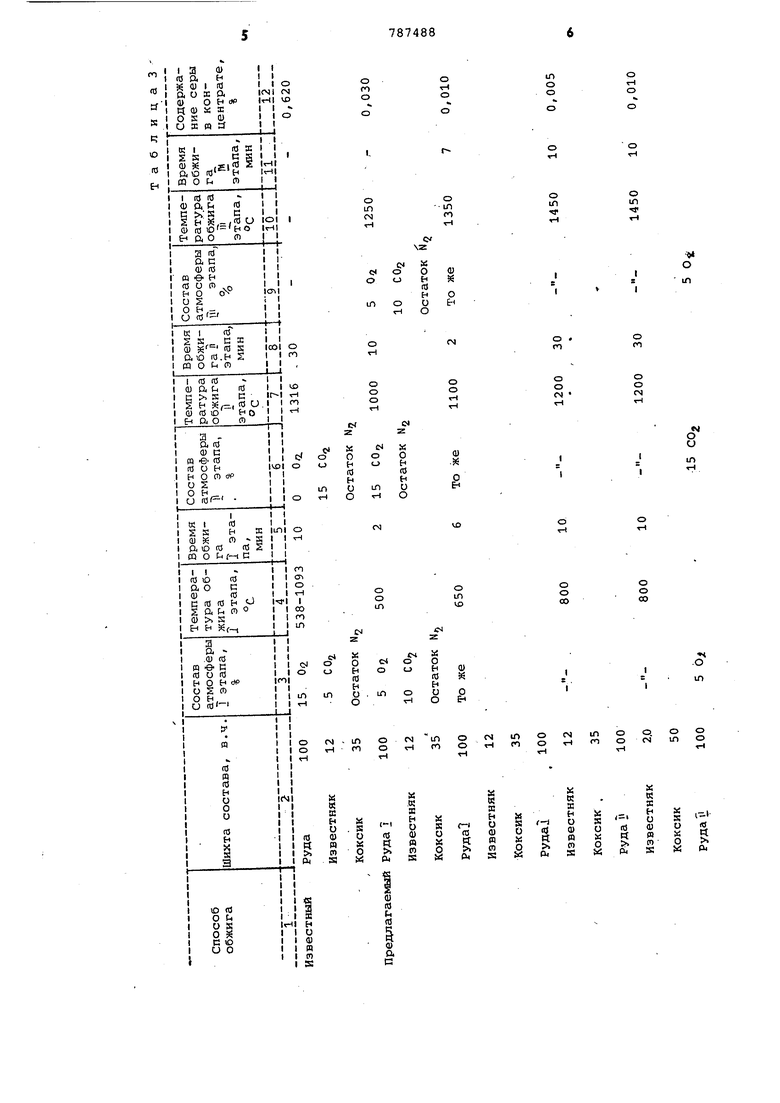

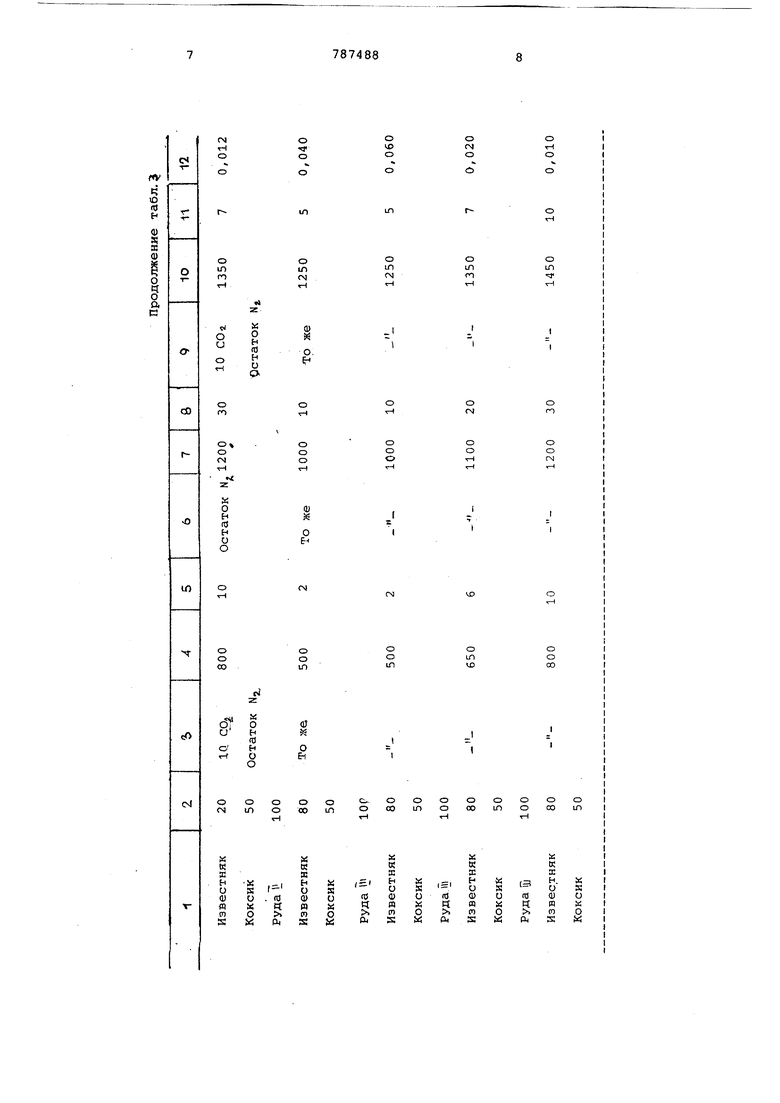

Количество флюса зависит от количества серы в материале, состава пустой породы руды в качестве известняка. Для богатых по железу руд и концентратов с низким содержанием серы количество известняка не менее 12 вес.ч.на 100 вес.ч. руды. Для бедных по железу и высокосернистых руд количество известняка не превышает 80 вес.ч. Нижний предел температурного интервала этой стадии, т.е. обусловлен тем, что скорость реакции разложения пирита ниже мала и получает заметное развитие при . Верхний предел температурного интервала этой с -адии, т.е.. 800 С г обусловлен тем, что выше этой температуры начинается интенсивное окисление углерода и железа в слабобкислительной атмосфере. Нижняя граница временного интервала обусловлена минимальным временем, необходимым для завершения реакции разложения пирита, при выдержке менее 2 мин разложение пирита не успевает завершиться полностью. Выбор верхней границы временного интервала обусловлен тем, что при большей,, чем 10 мин, выдержке происхо дит окисление углерода и железа. Нижняя граница температурного интервала второй стадии, т.е. , обусловле на тем, что .при более низких температурах скорость восстановления сульфатов железа и кальция углеродом низка Верхняя граница температурного интервала зависит от устойчивости железа в атмосфере дымовых газов, не содержащ кислород и не превышает , выше этой температуры наблюдается окисление металлического железа до закиси железа. Нижний предел временного интервала обусловлен минимальным време нем, необходимым для 90% металлизаци Максимальное время, необходимое для 100% металли-зации железа, т.е. 50 ми составляет верхнюю границу временного интервала. Нижняя граница температурного интервала третьей стадии, т.е. 1250°С обусловлена минимальной температурой, при которой происходит интенсивная коагуляция, т.е. 125о С. Ниже этой температуры коагуляция не происходит . Верхняя граница температурного интервала обуслрвлена температурой начала плавления тугоплавких соединений и окислов, т.е. 1450 С, при которой происходит изменение формы и расплавление окатышей. Нижняя граница временного интервала стадии, т.е. 5 мин; обусловлена временем, необходимым для коагуляции частиц металла до размера 0,5-1,0 мм, при выдержке менее 5 минкоагуляция частиц металла до размера 0,5-1,0 мм не происходит. Время 20 мин, что составляет верхний предел временного интервала, остаточно для полной коагуляции частиц металла и его рафинирования шлаком, позтому дальнейшая тепловая обработка нецелесообразна. Пример. Сернистые железорудные материалы, состав которых представлен в табл. 1, смешивают с известняком, коксиком и гранулируют при обычной температуре. Составы шихт приведены в табл.2. Размер: окатышей составляет 10-12 мин. Обжиг проводят на лабораторной обжиговой установке с контролируемой атмосферой. После охлаждения окатыши дробят, затем подвергают сухой магнитной сепарации на сепараторе с бегущим . В выделенном металлизованном концентрате определяют химическим анализом остаточную серу. Результаты испытаний приведены в табл.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига железорудных окатышей | 1980 |

|

SU1030414A1 |

| Способ металлизации офлюсованных железосодержащих материалов | 1981 |

|

SU1006493A1 |

| Способ прямого получения железа из фосфористых железных руд | 1982 |

|

SU1073288A1 |

| Способ получения губчатого железа | 1979 |

|

SU829678A1 |

| Способ термообработки железорудных окатышей из сернистых концентратов | 1990 |

|

SU1731845A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Шихта для металлизации железорудныхМАТЕРиАлОВ | 1979 |

|

SU812842A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2009 |

|

RU2415184C2 |

| Способ обогащения железных руд | 1979 |

|

SU768468A1 |

Руда 62,3 27,0 2,50 2,00 4,00 . Руда п 65,8 28,5 1,10 1,00 4,30 РудаЦ 48,9 - 0,60 15,0 0,60

1 100 ц 100 и 100 Табли

35 50 50

20 80 1,500,384,40 1,200,690,10 1,900,454,30 ца 2 Анализ результатов испытаний показывает, что для использования трех ти пов ,серн 1стых железорудных материалов (табл. 1) предлагаемый режим обжига и получения металлизованных концентратов в установленные границах позволяет получить степень удаления серы до 90-99%. . . Таким образом, использование спосо ба получения металлизованных концентратов по сравнению с известными спосо бами обеспечивает применение в качест ве сырья для получения металлизованных концентратов дешевых высокосернистых жлезных руд и получение металлизованных концентратов с низким содержанием серы. Формула изобретения j.Cnoco6 получения металлизованных концентратов, включающий смешивание руды с флюсом и твердым топливом, грануляцию, обжиг и охлаждение, отличающийся тем, что, с целью повышения степени удаления серы, обжиг ведут в три стадии: первая при ЗОО-ЗООС в атмосфере дымовых газов, содержапшх 3-7% кислорода, в течение 2-10 мин) вторая при 1000-1200 0 в атмосфере дымовых газов, не содержащих кислорода, в течение 10-50 мин; третья при 1250-1450 С в восстановительной атмосфере в течение 5-20м|1н. 2. Способ ПОП.1, отличающийся тем, что материал после охлаждения подвергают сухой магнитной сепарации.Источники информации, принятые во внимание при экспертизе 1.Патент США № 3753683, . кл. С 21 В 1/08, 1975. 2.Патент Японии 45-39331, кл. С 21 В 1/02, 1970.

Авторы

Даты

1980-12-15—Публикация

1978-11-03—Подача