(54) МАШИНА СУШИЛЬНО-ШИРИЛЬНАЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушильно-ширильная машина для тканей | 1980 |

|

SU958812A1 |

| СУШИЛЬНОЕ УСТРОЙСТВО СУШИЛЬНО-ШИРИЛЬНОЙ | 1973 |

|

SU369356A1 |

| Сушильно-ширильная машина для тканей | 1979 |

|

SU867970A1 |

| Сушильно-ширильная машина для тканей | 1978 |

|

SU857319A1 |

| Сушильно-ширильная машина для ткани | 1989 |

|

SU1698321A1 |

| Сушильно-ширильная машина для тканей | 1971 |

|

SU469777A1 |

| Сушильное устройство к сушильно-ширильной машине | 1962 |

|

SU151288A1 |

| Секционная сушильная машина для сушки тканей | 1961 |

|

SU145534A1 |

| Устройство для отделки текстильного полотна | 1981 |

|

SU1011745A1 |

| АГРЕГАТ ДЛЯ ПРОПИТКИ И СУШКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1967 |

|

SU194755A1 |

1

Изобретение относится к отделочному производству текстильной промышленности.

Известна сушильно-ширильная машина для тканей, содержащая теплоизолированную камеру, в которой смонтирован клуппный транспортер.с направляющими элементами и средство для подачи теплоносителя, имеющее сопловые насадки, калориферы и вентиляторы l.

Недостаток указанной машины заключается в том, что верхние и нижние приводные звездочки клуппного транспортера установлены на значительном расстоянии, а клуппы между ними перемещаются по неподвижным направляющим, что не обеспечивает длительную надежную работу.

Цель изобретения - повышение надежности работы машины.

Поставленная цель достигается тем, что направляющие элементы клуппного транспортера представляют собой установленные в шахматном порядке перфорированные приводные барабаны с закрепленными на торцах дисками с ребордами. При этом ветви клуппного транспортера расположены между ребордами дисков, а каждая сопловая насащка размещена в зазоре между двумя смежными барабанами.

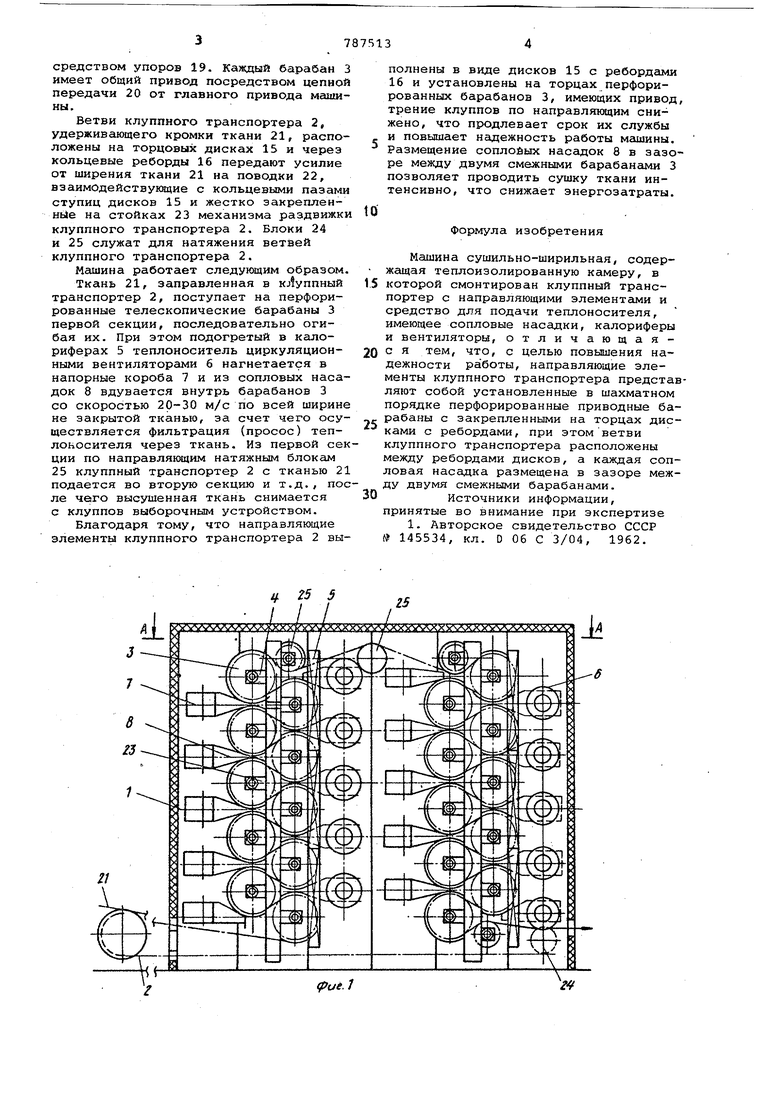

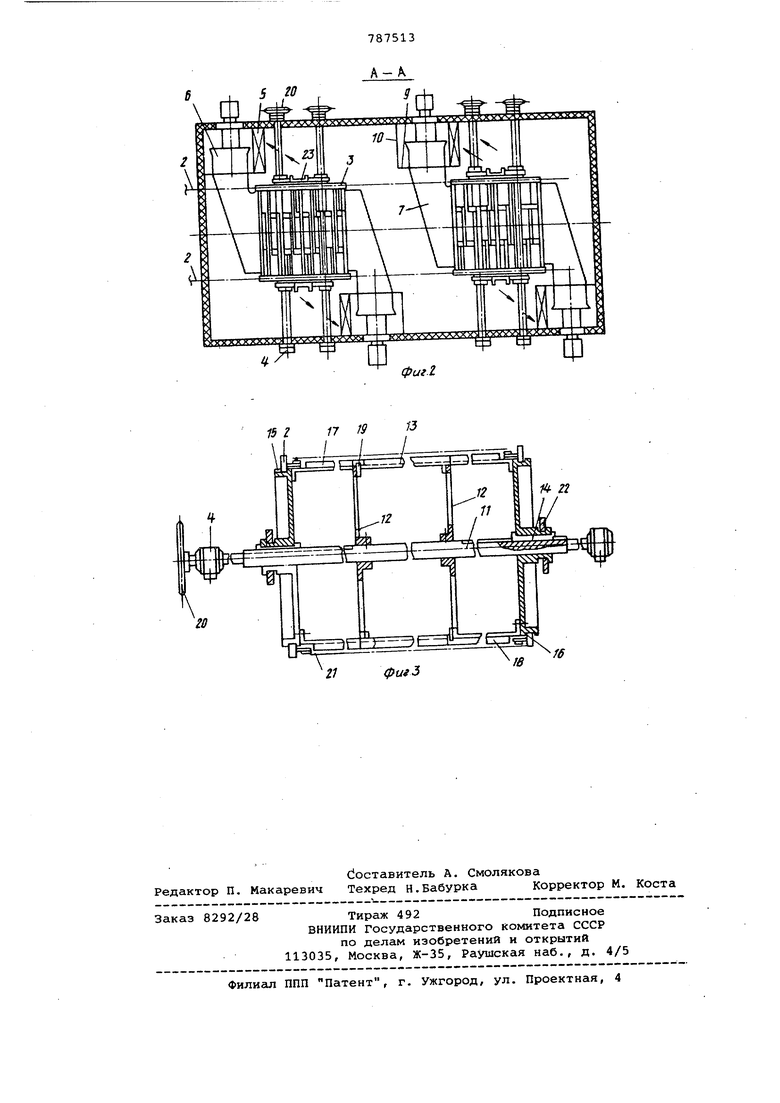

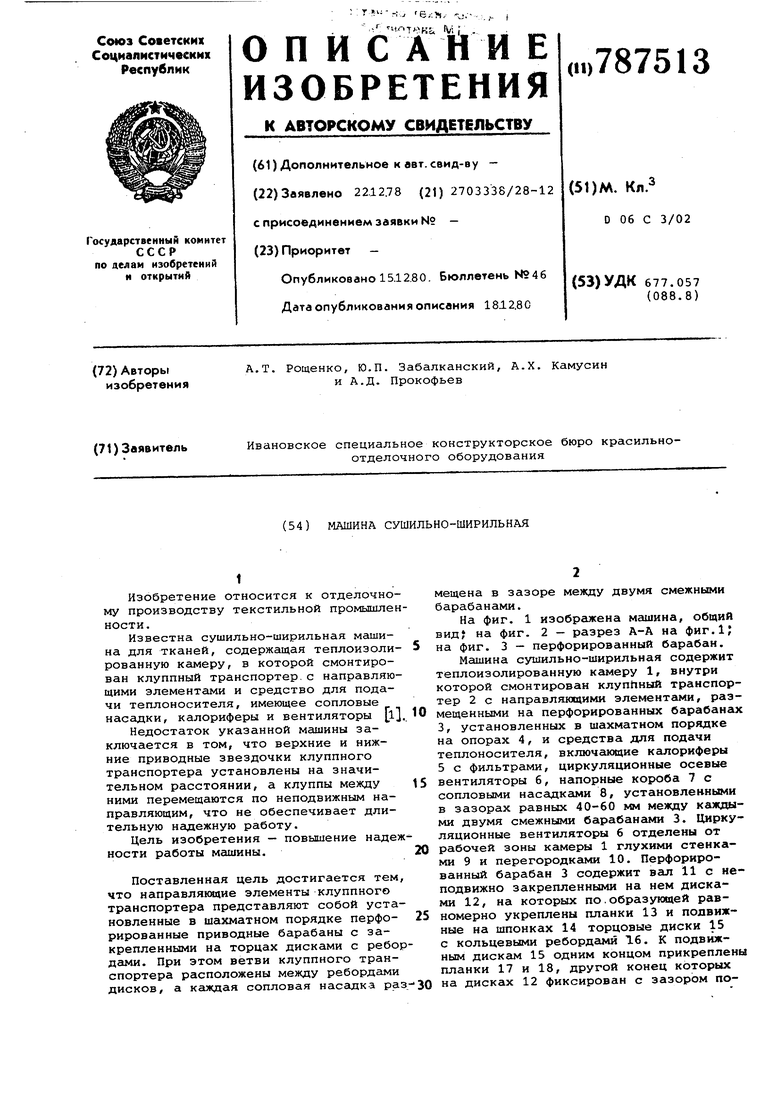

На фиг. 1 изображена машина, общий вид; на фиг. 2 - разрез А-А на фиг.1;

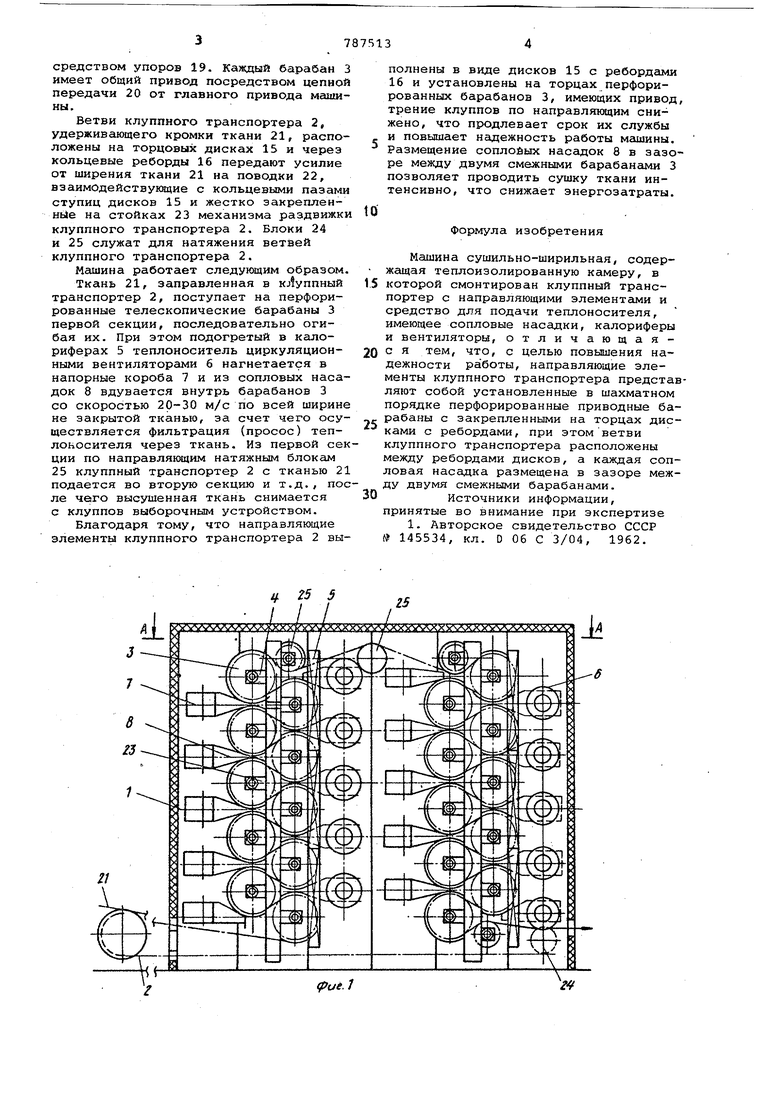

5 на фиг. 3 - перфорированный барабан.

Машина сушильно-ширильная содержит теплоизолированную камеру 1, внутри которой смонтирован клуппный транспортер 2 с направляющими элементами, размещенными на перфорированных барабанах 3, установленных в шахматном порядке на опорах 4, и средства для подачи теплоносителя, включающие калориферы 5 с фильтрами, циркуляционные осевые

15 вентиляторы 6, напор1ные короба 7 с сопловыми насадкгили 8, установленными в зазорах равных 40-60 мм между каждыми двумя смежными барабангики 3. Циркуляционные вентиляторы 6 отделены от

20 рабочей зоны камеры 1 глухими стенками 9 и перегородкс1ми 10. Перфорированный барабан 3 содержит вал 11 с неподвижно закрепленными на нем дисками 12, на которых по.образующей равномерно укреплены планки 13 и подвижные на шпонках 14 торцовые диски 15 с кольцевыми ребордгили 16. К подвижным дискам 15 одним концом прикреплены планки 17 и 18, другой конец которых

30 на дисках 12 фиксирован с зазором посредством упоров 19. Каждый барабан 3 имеет общий привод посредством цепной передачи 20 от главного привода Мсшшны.

Ветви клуппного транспортера 2, удерживающего кромки ткани 21, расположены на торцовых дисках 15 и через кольцевые реборды 16 передают усилие от ширения ткани 21 на поводки 22, взаимодействующие с кольцевыми пазами ступиц дисков 15 и жестко закрепленные на стойках 23 механизма раздвижки клуппного транспортера 2. Блоки 24 и 25 служат для натяжения ветвей клуппного транспортера 2.

Машина работает следующим образом.

Ткань 21, заправленная в к уппный транспортер 2, поступает на перфорированные телескопические барабаны 3 первой секции, последовательно огибая их. При этом подогретый в кгшориферах 5 теплоноситель циркуляционными вентиляторами б нагнетается в напорные короба 7 и из сопловых насадок 8 вдувается внутрь барабанов 3 со скоростью 20-30 м/с по всей ширине не закрытой тканью, за счет чего осуществляется фильтрация (просос) теплоносителя через ткань. Из первой секции по направляющим натяжным блокам 25 клуппный транспортер 2 с тканью 21 подается во вторую секцшо и т.д., после чего высушенная ткань снимается с клуппов выборочным устройством.

Благодаря тому, что направляющие элементы клуппного транспортера 2 выполнены в виде дисков 15 с ребордами 16 и установлены на торцах перфорированных барабанов 3, имеющих привод, трение клуппов по направлянлцим снижено, что продлевает срок их службы и повышает надежность работы машины. Размещение соплойых насадок 8 в зазоре между двумя смежными барабанами 3 позволяет проводить сушку ткани интенсивно, что снижает энергозатраты.

Формула изобретения

Машина сушильно-ширильная, содержащая теплоизолированную камеру, в

30 Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-12-15—Публикация

1978-12-22—Подача