1

Изобретение относится к молочной промьп.шенности и может быть использовано при .производстве кисломолочных продуктов, в частности оме таны и творога.

Известен способ получения молочно-белкового сгустка, предусматривающий пастеризацию, гомогенизацию, охлаждение сырья, внесение подкисляющего агента и бактериальной закваски при непрерывном перемешивании смеси, нагревание, образование сгустка в ламинарном режиме расфасовку иохлахедение готового продукта 1J.

Известна также установка для осуществления способа получения молочно-.белкового сгустка содержащая смеситель исходного сырья, подкисляюще. го Агента и бактериальной закваски, трубчатый коагулятор по меньшей пере с одним каналом разделенный на секций и заключенный в герметичный кожух, имеющий паТрубки для подвода и отвода теплоносителя 12.

Однако известные способ и установка для получения молочко-белкового сгустка не о еспечивают возмож- мости осуществления непрерывного процесса, при котором предотвраща-.

лись бы расслоение и разрушение структуры сгустка.

Цель изобретения - обеспечение - непрерывности процесса и предотвращение расслоения и разЕ)у11ения структуры сгустка.

Поставленная цепь по предлагаемоjusy способу достигается тем, что охлажденное сырье, выдерживают в течение 0,5-1 ч, а образовавшийся сгусток охлаждают в потоке при ламинарном режиме, причем для приготовления бактериальной закваски используют

S сливки и скорость движения сгустка при охлаждении устанавливают равной 0,01-0,039 м/с. Кроме того,установка снабжена емкостью для вьздерживания исходного сырья в охлажденном виде,

20 установленной передсмесителем, и трубчатым охладителем для.охлаждения готового продукта в потоке, заключенным в герметичный кожух, снабженный патрубками для подвода и от25 вода хлсщоагента, причем каналы

охладителя соединены по мены-1ей мере с одним каналом коагулятора, а OTHOL-jeHHe длины каждого канала коагулятора к длине каждого канала ох30 ладителя составляет от 1:1 до 1:5.

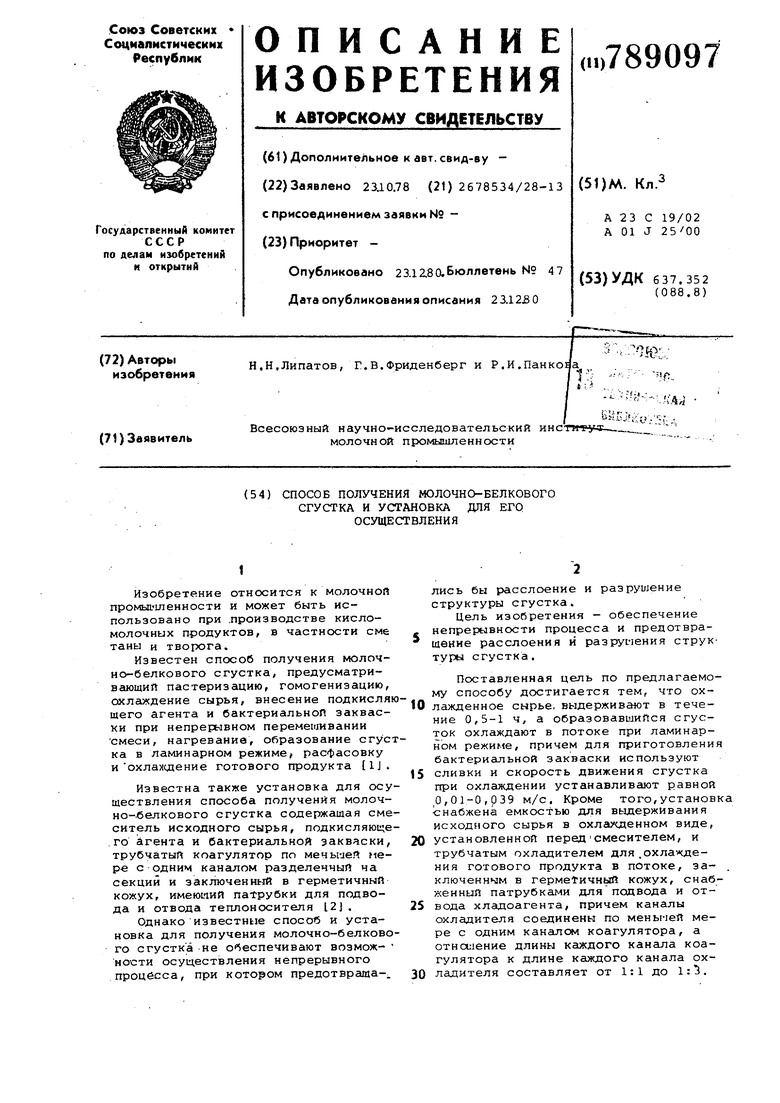

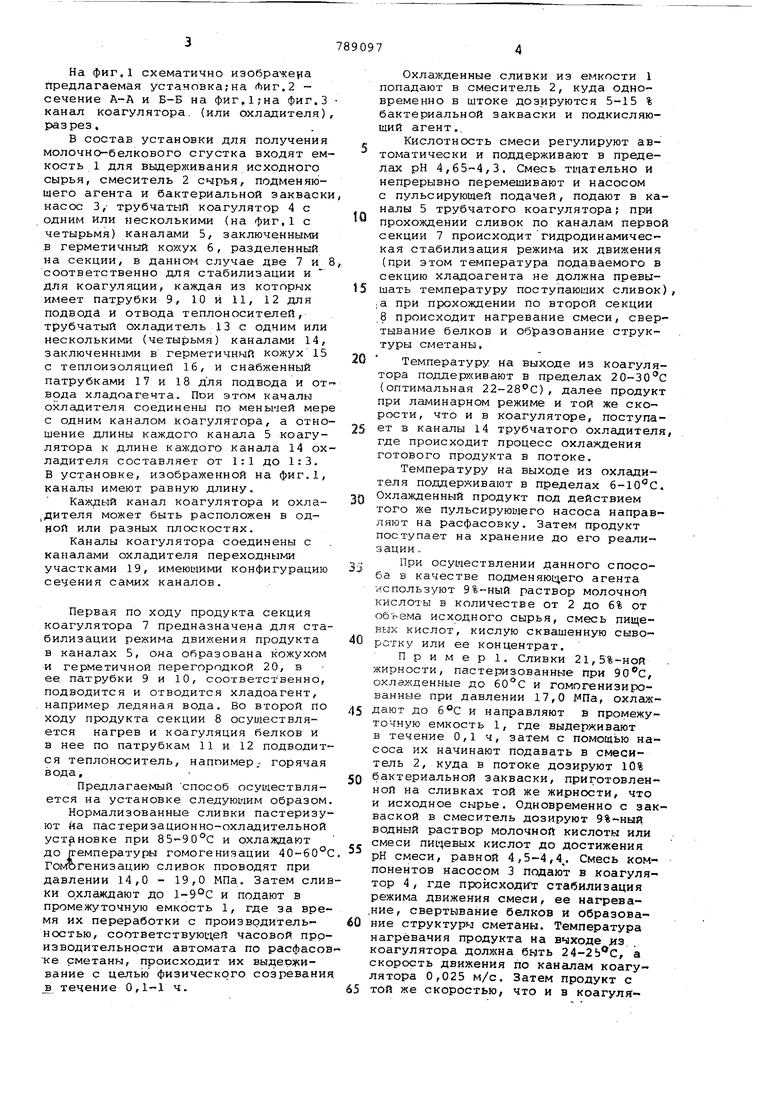

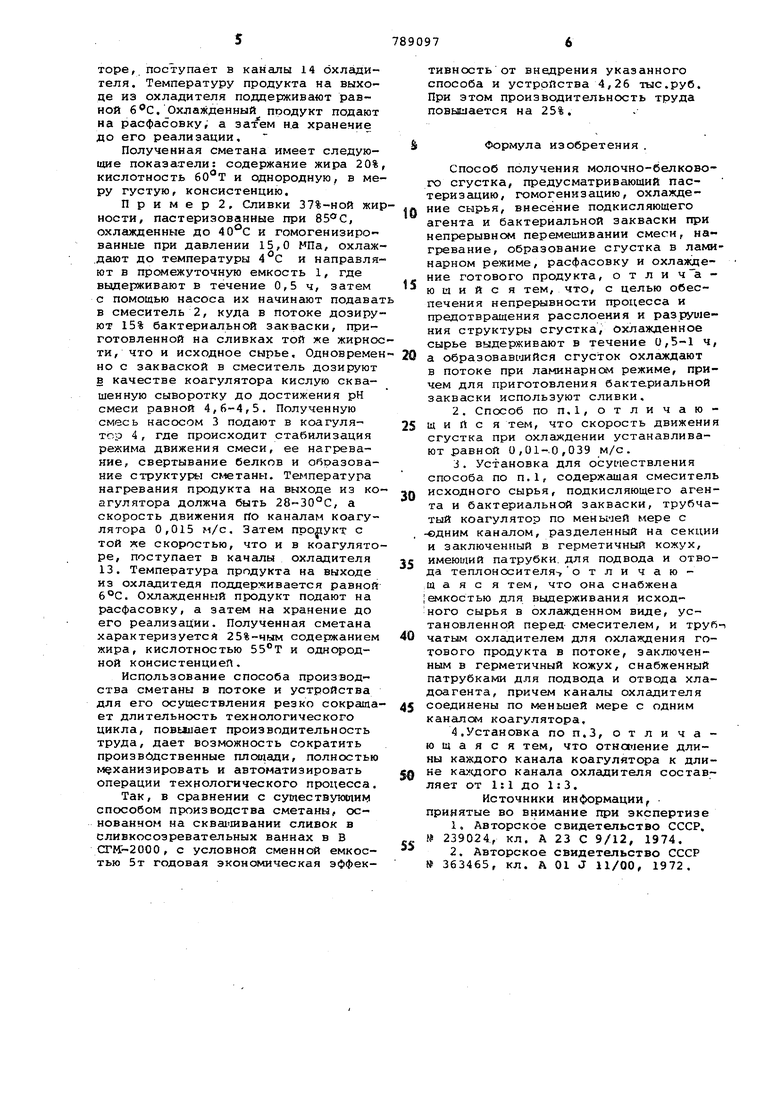

На фиг,1 схематично изображена предлагаемая установка;на Лиг.2 - сечение А-А и Б-Б на фиг,1,-на фиг.З канал коагулятора, (или охладителя), разрез,

В состав установки для получения молочно-белкового сгустка входят емкость 1 для выдерлсивания исходного сырья, смеситель 2 сырья, подменяющего агента и бактериальной закваски насос 3,- трубчатый коагулятор 4 с одним или несколькими (на Фиг,1 с четырьмя) каналами 5, заключенными в герметичньлй кохсух 6, разделенный на секции, в данном случае две 7 и 8 соответственно для стабилизации и для коагуляции, каждая из которых имеет патрубки 9, 10 и 11, 12 для подвода и отвода теплоносителей, трубчатый охладитель 13 с одним или несколькими (четырьмя) каналами 14, заключенными в герметичный кожух15 с теплоизоляцией 16, и снабженный патрубками 17 и 18 для подвода и от- вода хладоагечта. Пои этом каналы охладителя соединены по меньшей мере с одним каналом коагулятора, а отношение длины каждого канала 5 коагулятора к длине каждого канала 14 охладителя составляет от 1:1 до 1:3. В установке, изображенной на фиг.1, каналы имеют равную длину.

Каждый канал коагулятора и охла дителя может быть расположен в одной или разных плоскостях.

Каналы коагулятора соединены с каналами охладителя переходными участками 19, имеющими конфигурацию сечения самих каналов.

Первая по ходу продукта секция коагулятора 7 предназначена для стабилизации режиг 1а двих(ения продукта в каналах 5, она образована кожухом и герметичной перегородкой 20, в ее. патрубки 9 и 10, соответственно, подводится и отводится хладоагент, . например ледяная вода. Во второй по ходу продукта секции 8 осуществляется нагрев и коагуляция белков и в нее по патрубкам 11 и 12 подводится теплоноситель, наппимер- горячая вода.

Предлагаемый способ осуществляется на установке следующим образом

Нормализованные сливки пастеризуют на пастеризационно-охладительной ycTpiHOBKe при 85-90°С и охлаждают до температуры гомогенизации 40-60°С Гомогенизацию сливок проводят при давлении 14,0 - 19,0 МПа. Затем сливки охлаждают до 1-9°С и подают в промежуточную емкость 1, где за время их переработки с производительностью, соответствующей часовой производительности автомата по расфасов ке сметаны, происходит их выдерживание с целью физического созревания JB течение 0,1-1 ч.

Охлажденные сливки из емкости 1 попадают в смеситель 2, куда одновременно в штоке дозируются 5-15 % бактериальной закваски и подкисляющий агент..

Кислотность смеси регулируют автоматически и поддерживают в пределах рН 4,65-4,3. Смесь тщательно и непрерывно перемешивают и насосом с пульсирующей подачей, подают в каналы 5 трубчатого коагулятора; при прохождении сливок по каналам перво секции 7 происходит гидродинамическая стабилизация режима их движения (при этом температура подаваемого в секцию хладоагента не должна превышать температуру поступающих сливок ;а при прохождении по второй секции 8 происходит нагревание смеси, свертывание белков и образование структуры сметаны,

Температуру на выходе из коагулятора поддерживают в пределах 20-30 (оптимальная ) , далее продук при ламинарном режиме и той же скорости, что и в коагуляторе, поступает в каналы 14 трубчатого охладител где происходит процесс охлаждения готового продукта в потоке.

Температуру на выходе из охладителя поддерживают в пределах Охлажденный продукт под действием того же Пульсирующего насоса направ ляют на расфасовку. Затем продукт поступает на хранение до его реализации .

При осуществлении данного способа в качестве подменяюь;его агента используют 9%-ный раствор молочной кислоты в количестве от 2 до 6% от объема исходного сырья, смесь пищеBtjx кислот, кислую сквашенную сыворстку или ее концентрат.

Пример. Сливки 21,5%-ной жирности, пастеризованные при 90с, охлэ.жденные до 60°С и гомогенизированные при давлении 17,0 МПа, охлаждают до б°С и направляют в промежуточную емкость 1, где выдерживают в течение 0,1 ч, затем с помощью насоса их начинают подавать в смеситель 2, куда в потоке дозируют 10% бактериальной закваски, приготовленной на сливках той же жирности, что и исходное сырье. Одновременно с закваской в смеситель дозируют 9%-ный водный раствор молочной кислоты или смеси пищевых кислот до достижения рН смеси, равной 4,,4. Смесь компонентов насосом 3 подают в коагулятор 4, где происходив стабилизация режима движения смеси, ее нагрева,нив, свертывание белков и образование структуры сметаны. Температура нагревания продукта на выходе лэ коагулятора бнть 24-2Ь С, а скорость движения по каналам коагулятора 0,025 м/с. Затем продукт с той же скоростью, что и в коагуляторе, поступает в каналы 14 охладителя. Температуру продукта на выходе из охладителя поддерживают равной 6®С, Охлажденный поодукт подают на расфасовку, а затем н.а хранение до его реализации.

Полученная сметана имеет следующие показатели: содержание жира 20% кислотность и однородную, в меру густую, консистенцию.

П р и м е р 2, Сливки 37%-ной жиности, пастеризованные при , охлажденные до и гомогенизированные при давлении 15,0 МПа, охлаждают до температуры и направляют в промежуточную емкость 1, где выдерживают в течение 0,5 ч, затем с помощью насоса их начинают подава в смеситель 2, куда в потоке дозируют 15% бактериальной закваски, приготовленной на сливках той же жирноти, что и исходное сырье, Одновреме но с закваской в смеситель дозируют в качестве коагулятора кислую сквашенную сыворотку до достижения рН смеси равной 4,6-4,5. Полученную смесь насосом 3 подают в коагулятор 4, где происходит стабилизация режима движения смеси, ее нагревание, свертывание белков и образование структур - сметаны. Температура нагревания продукта на выходе из коагулятора должна быть 28-30°С, а скорость движения гго каналам коагулятора 0,015 м/с. Затем продукт с той же скоростью, что и в коагуляторе, поступает в каналы охладителя 13. Температура продукта на выходе из охладитедя поддерживается равной б°С. Охлажденный продукт подают на расфасовку, а затем на хранение до его реализации. Полученная сметана характеризуется 25%-чым содержанием жира, кислотностью 55°Т и однородной консистенцией.

Использование способа производства сметаны в потоке и устройства для его осуществления резко сокращает длительность технологического цикла, повышает производительность труда, дает возможность сократить произвбдственные плов1ади, полностью механизировать и автоматизировать операции технологического процесса.

Так, в сравнении с сушествукяпнм способом производства сметаны, основанном на сквахчивании сливок в сливкосозревательных ваннах в в , с условной сменной емкостью 5т годовая экономическая эффективность от внедрения указанного способа и устройства 4,26 тыс.руб. При этом производительность труда повышается на 25%,

Формула изобретения .

Способ получения молочно-белкового сгустка, предусматривающий пастеризацию, гомогенизацию, охлаждение сырья, внесение подкисляющего

0 агента и бактериальной закваски при непрерывном перемешивании смеси, нагревание, образование сгустка в ламинарном режиме, расфасовку и охлаяадение готового продукта, отлича5ющийся тем, что, с целью обеспечения непрерывности процесса и предотвращения расслоения и разрушения структуры сгустка, охлажденное сырье выдерживают в течение 0,5-1 ч,

0 а образовавшийся сгусток охлаждают в потоке при ламинарнс режиме, причем для приготовления бактериальной закваски используют сливки.

2. Способ по п.1, отличающий с я тем, что скорость движения

5 сгустка при охлаждении устанавливают равной 0,01-.0,039 м/с.

J. Установка для осуществления способа по П.1, содержащая смеситель исходного сырья, подкисляющего аген0та и бактериальной закваски, трубчатый коагулятор по менылей мере с -одним каналом, разделенный на секции и заключенный в герметичный кожух, имеющий патрубки, для подвода и отво5да теплоносителя-, о т л и ч а ю щ а я с я тем, что она снабжена Iемкостью для выдерживания исходного сырья в охлажденном виде, установленной перед- смесителем, и труб-i

0 чатым охладителем для охлаждения готового продукта в потоке, заключенным в герметичный кожух, снабженный патрубками для подвода и отвода хладоагента, причем каналы охладителя соединены по меньшей мере с одним

S каналом коагулятора,

4,Установка по п,3, отличающая с я тем, что отнсхчение длины каждого канала коагулятора к длине каз сдого кансша охлещи тел я составOляет от 1:1 до 1:3,

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР. № 239024, кл. А 23 С 9/12, 1974,

5

2.Авторское свидетельство СССР № 363465, кл, А 01 J 11/00, 1972.

Подкисляюш.ий (кешп

Бактериальная залбасяа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сметаны | 1978 |

|

SU789092A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛКОВО-ПЕКТИНОВОЙ МАССЫ "ВОСТОК" | 1998 |

|

RU2129388C1 |

| Способ производства топленой сметаны | 2017 |

|

RU2646158C1 |

| СПОСОБ ПРОИЗВОДСТВА СМЕТАНЫ "ЛАКОМКА" ИЗ ТОПЛЁНЫХ СЛИВОК | 2019 |

|

RU2739592C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕТАНЫ "НАРИНЭ" | 1998 |

|

RU2147406C1 |

| Способ получения сметаны из топленых сливок | 2016 |

|

RU2677781C2 |

| Способ производства низкожирной сметаны | 1982 |

|

SU1102549A1 |

| СПОСОБ ПРОИЗВОДСТВА СМЕТАНЫ "ЗДОРОВЬЕ" | 1996 |

|

RU2105487C1 |

| Способ получения сметаны | 1978 |

|

SU745473A1 |

| СПОСОБ ПРОИЗВОДСТВА СМЕТАНЫ "ЛАКОМКА" | 2011 |

|

RU2480017C2 |

Авторы

Даты

1980-12-23—Публикация

1978-10-23—Подача