Изобретение относится к прокатному производству, в частности к основному оборудованию прокатных цехов а именно к нажимному механизму прокатной клети. Известна-опора скольжения, включа щая пяту и подпятник, сопряженные по плоской или конической поверхности 15Основным недостатком данной опоры является то, что она не обладает воз можностью самоцентрироваться. Момент трения пяты о подпятник относительно невысок. Известна также опора нажимного ви та, содержащая пяту и подпятник, сопряженные по сферической поверхности 2. Преимущество да-нной конструкции состоит в том, что- пята и подпятник обладают возможностью самоцентрироваться. Сопряжение по сферической пове)рхности пяты и подпятника обеспечивает при прочих равных условиях больший момент трения по поверхности сопряжения, чем если бы сопряжение было, выполнено по плоской поверхност Это для нажимных механизмов прокатных клетей важно, так как практика показывает, что несмотря на небольшо угол подъема винтовой линии (не более 2°30) и теоретически самотормозящуюся пару винт-гайка, все же при динамических нагрузках наб.пюдается отход, самоотвинчивание нажимных винтов. С -явлением отхода борятся, увеличивая диаметр пяты и подпятника, применяя густую смазку резьбы вместо жидкой, что весьма неэффективно и приводит к дополнительным затратам, повышению металлоемкости деталей нажимного механизма. Таким образом,основным недостатком данной опоры нажимного винта является недостаточная эффективность предотвращения самоотвинчивания нажимного винта. Цель изобретения - увеличение точности прокатки путем предотвращения самоотвинчивания нажимного винта. Эта цель достигается тем, что по меньшей мере, один из сопрягаемых элементов выполнен в виде упругой оболочки, подкрепленной по оси жесткой опорой, причем сопрягаемая вогнутая сферическая поверхность выполнена с меньшим радиусом, чем сопрягаемая выпуклая сферическая поверхность, а в упругой оболочке выполнены радиальные прорези.

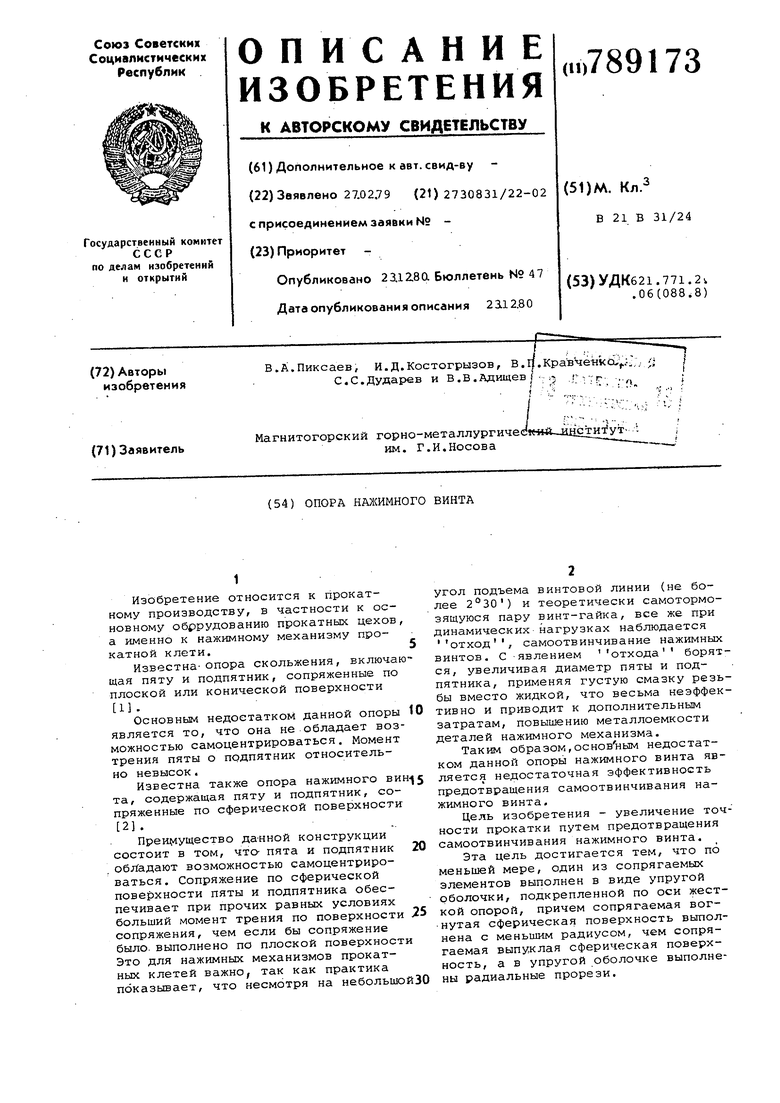

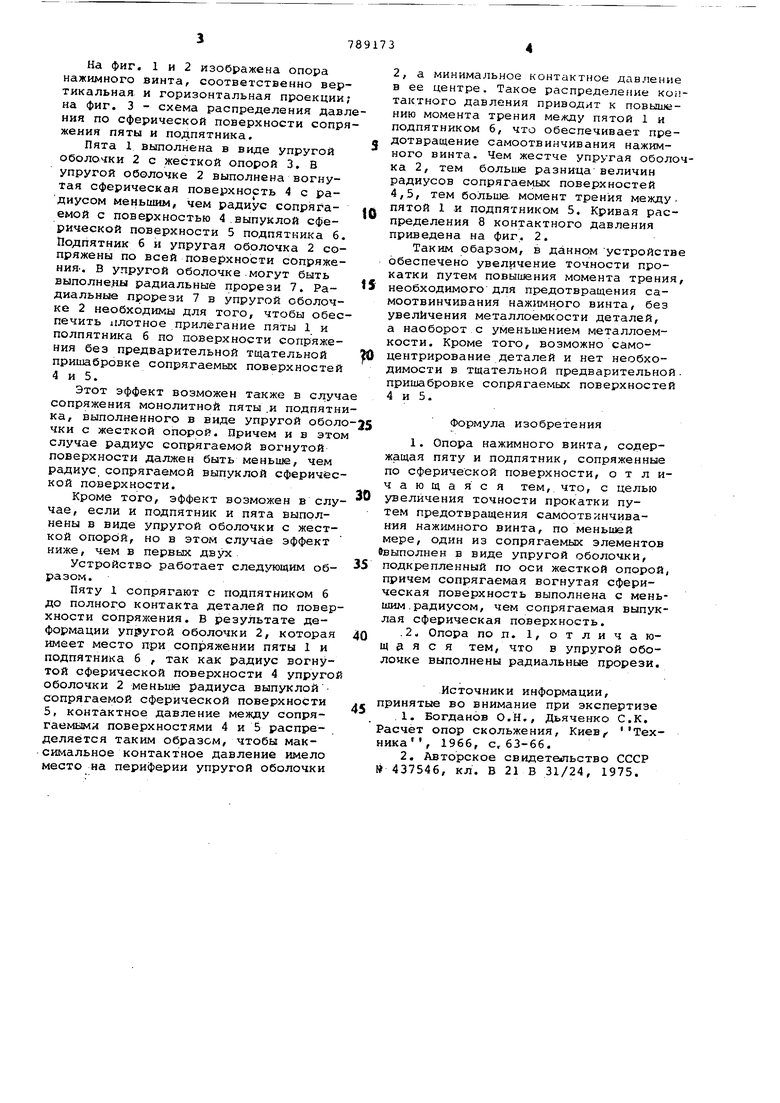

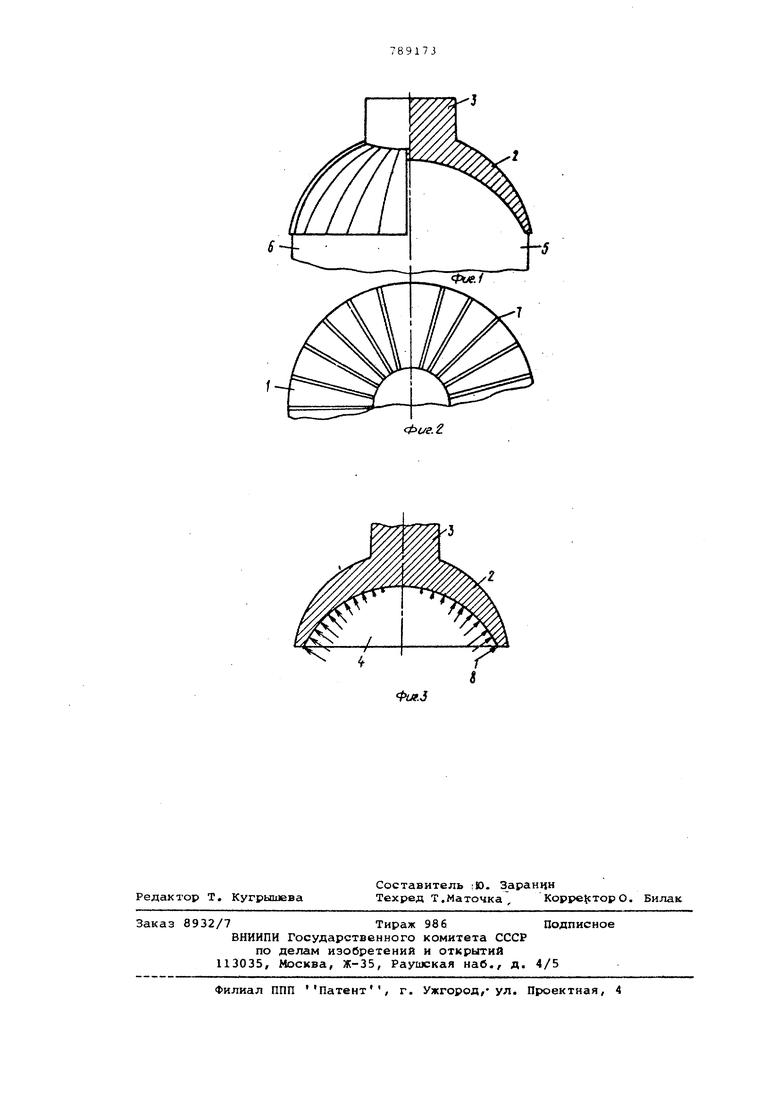

На фиг. 1 и 2 изображена опора нажимного винта, соответственно вертикальная и горизонтальная проекции; на фиг. 3 - схема распределения давлния по сферической поверхности сопряжения пяты и подпятника.

Пята 1 выполнена в виде упругой Оболочки 2 с жесткой опорой 3. В упругой оболочке 2 выполнена вогнутая сферическая поверхность 4 с радиусом меньшим, чем радиус сопрягаемой с поверхностью 4.выпуклой сферической поверхности 5 подпятника 6. Подпятник б и упругая оболочка 2 сопряжены по всей поверхности сопряжения-. В упругой оболочке могут быть выполне.ны радиальные прорези 7. Радиальные прорези 7 в упругой оболочке 2 необходимы для того, чтобы обеспечить плотное прилегание пяты 1 и полпятника 6 по поверхности сопряжения без предварительной тщательной пришабровке сопрягаемых поверхностей 4 и 5.

Этот эффект возможен также в случа сопряжения монолитной пяты .и подпятника, выполненного в виде упругой оболо чки с жесткой опорой. Причем и в этом случае радиус сопрягаемой вогнутой поверхности далжен быть меньше, чем радиус сопрягаемой выпуклой сферической поверхности.

Кроме того, эффект возможен в случае, если и подпятник и пята выполнены в виде упругой оболочки с жесткой опорой, но в этом случае эффект ниже, чем в первых двух.

Устройства работает следующим образом.

Пяту I сопрягают с подпятником 6 до полного контакта деталей по поверхности сопряжения. В результате деформации упругой оболочки 2, которая имеет место при сопряжении пяты I и подпятника б , так как радиус вогнутой сферической поверхности 4 упругой оболочки 2 меныие радиуса выпуклой сопрягаемой сферической поверхности 5, контактное давление между сопрягаемыми поверхностями 4 и 5 распределяется таким образом, чтобы максимальное контактное давление имело место на периферии упругой оболочки

2, а минимальное контактное давление в ее центре. Такое распределение ко;;тактного давления приводит к повышению момента трения между пятой 1 и подпятником 6, что обеспечивает предотвращение самоотвинчивания нажимного винта. Чем жестче упругая оболока 2, тем больше разница величин радиусов сопрягаемых поверхностей 4,5, тем больше момент трения между, пятой 1 и подпятником 5. Кривая распределения 8 контактного давления приведена на фиг. 2.

Таким обарзом, в данном устройств обеспечено увеличение точности прокатки путем повышения момента трения необходимого для предотвращения самоотвинчивания нажимного винта, без увеличения металлоемкости деталей, а наоборот с уменьшением металлоемкости. Кроме того, возможно самоцентрирование деталей и нет необходимости в тщательной предварительной пришабровке сопрягаемых поверхностей 4 и 5.

Формула изобретения

1. Опора нажимного винта, содержащая пяту и подпятник, сопряженные по сферической поверхности, отличающаяся тем, что, с целью увеличения точности прокатки путем предотвращения самоотвинчивания нажимного винта, по меньшей мере, один из сопрягаемых элементов ввыполнен в виде упругой оболочки, подкрепленный по оси жесткой опорой, причем сопрягаемая вогнутая сферическая поверхность выполнена с меньшим .радиусом, чем сопрягаемая выпуклая сферическая поверхность.

.2, Опора по л. 1, отличающ 0 я с я тем, что в упругой оболоике выполнены радиальные прорези.

Источники информации, принятые во внимание при экспертизе

.1. Богданов О.Н,, Дьяченко С.К. Расчет опор скольжения, Киев,- Техника, 1966, с,63-66.

2. Авторское свидетельство СССР №437546, кл. В 21 В 31/24, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1999 |

|

RU2162382C2 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

| Опора полого нажимного винта прокатной клети | 1987 |

|

SU1480908A1 |

| Винтовая пара нажимного механизма прокатной клети | 1990 |

|

SU1761323A1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1996 |

|

RU2094144C1 |

| ШАРНИРНАЯ ГАЙКА | 1971 |

|

SU315812A1 |

| Опорное устройство нажимного винта прокатного стана | 1974 |

|

SU476050A1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2194584C2 |

| Нажимное устройство прокатной клети | 1979 |

|

SU835544A1 |

Авторы

Даты

1980-12-23—Публикация

1979-02-27—Подача