1

Изобретение относится к литейному производству, в частности к литью с кристаллизацией под давлением.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения трубчатых биметаллических изделий намораживанием жидкого расплава на внутренней поверхности трубной заготовки-кристаллизатора. Способ заключается в том, что в наружную заготовку-кристаллизатор устанавливают на поддоне переплавляемую заготовку, расплавляют ее и затем опускают ее с заданной скоростью относительно кристаллизатора. Расплав намораживается на стенке кристаллизатора и образуется биметаллическое трубчатое изделие 1.

Недостаток известного способа состоит в том, что изделие получается с характерными дефектами литой структуры: междендритной пористостью, прямой и обратной ликвацией.

Известно также устройство для получения полых трубчатых изделий методом обратного прессования, содержащее матрицу, прессующий порщень, и встречный порщень. Заготовку помещают в пресс-форму и формируют из нее трубчатое изделие путем выдавливания металла между стенками матрицы и прессующим порщнем 2.

Недостатком данного устройства является то, что металл в деформационной зоне. его находится в твердом состоянии, а это не позволяет получить биметаллическое изделие, так как температурные условия недостаточны для формирования промежуточного диффузионного слоя.

Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем, что согласно способу, включающему предлагаемой заготовки внутрь наружной трубчатой заготовки, расплавление ее и перемещение 15 относительно наружной трубчатой заготовки, на передний торец переплавляемой заготовки накладывают давление прессования в направлении ее перемещения.а на противоположный торец создают противодавление, по величине меньщее давления прессования, при этом через передний торец переплавляемой заготовки пропускают переменный ток.

Для осуществления способа в известном устройстве, содержащем матрицу, прессующий и встречный пуансоны, прессующий

пуансон связан с токопроводом и снабжен защитным кожухом, выполненным из плавленой беспористой керамики и установленным на рабочей части пуансона, а встречный пуансон снабжен электролизирующим подпятником.

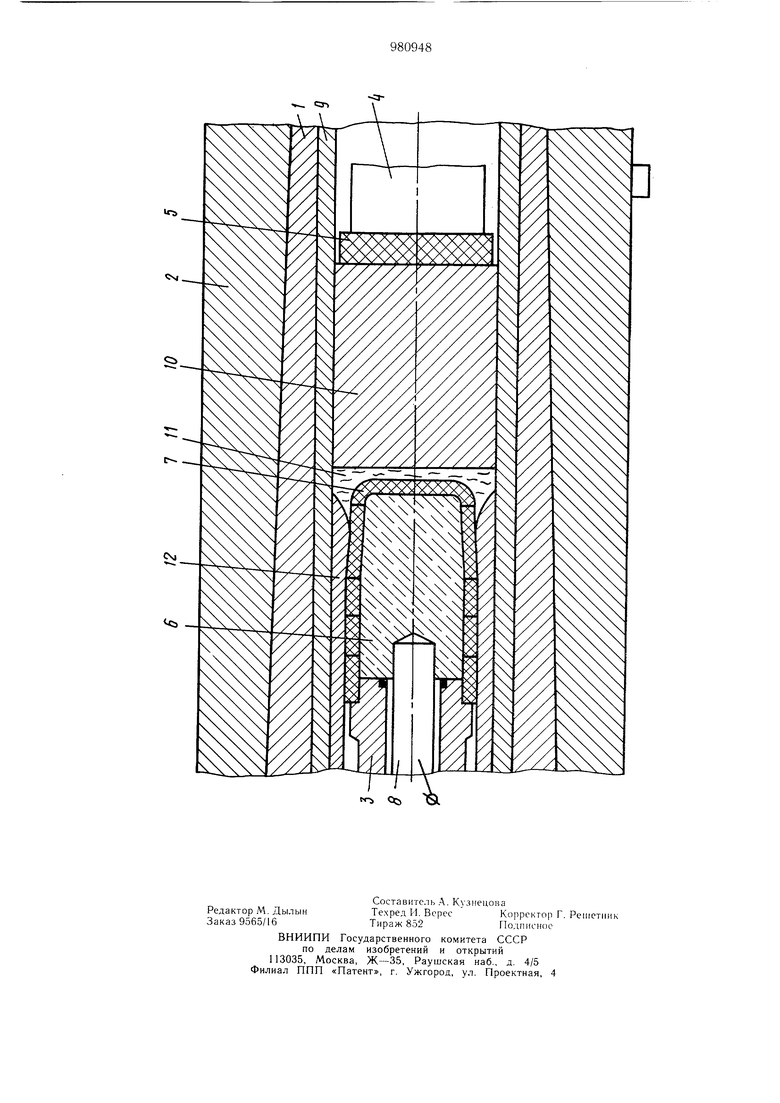

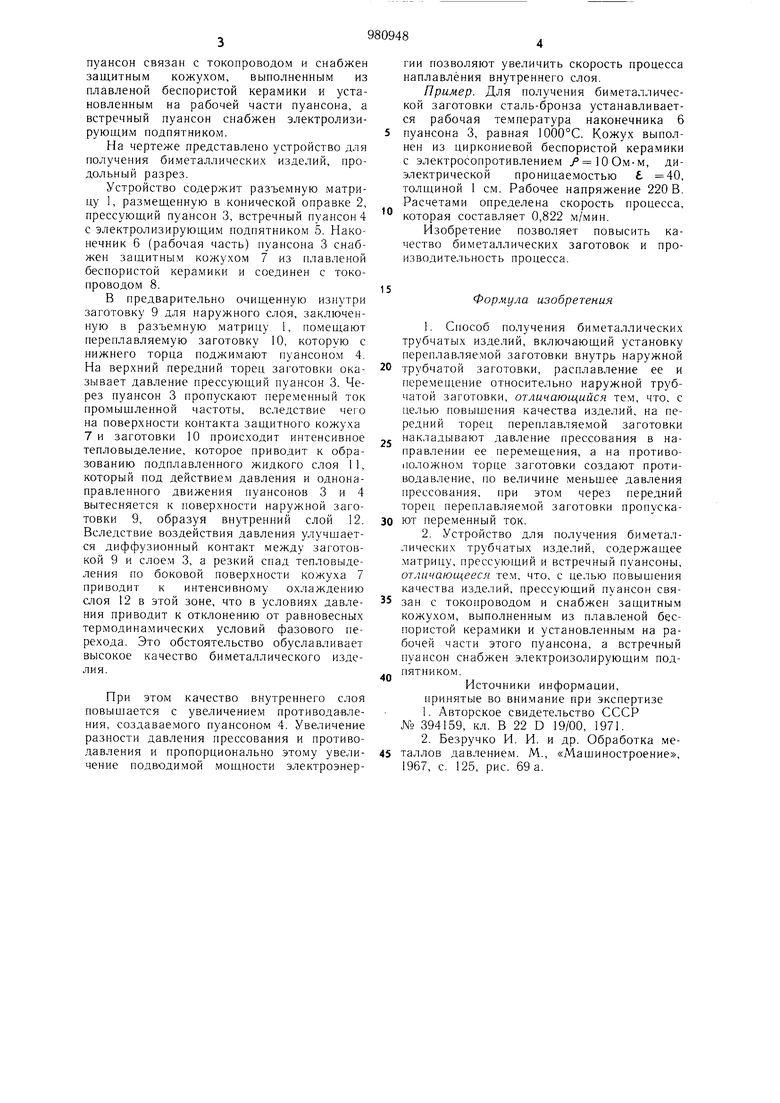

На чертеже представлено устройство для получения биметаллических изделий, продольный разрез.

Устройство содержит разъемную матрицу 1, размещенную в конической оправке 2, прессующий пуансон 3, встречный пуансон 4 с электролизирующим подпятником 5. Наконечник 6 (рабочая часть) пуансона 3 снабжен защитным кожухом 7 из плавленой беспористой керамики и соединен с токопроводом 8.

В предварительно очищенную изнутри заготовку 9 для наружного слоя, заключенную в разъемную матрицу 1, помещают переплавляемую заготовку 10, которую с нижнего торца поджимают пуансоно.м 4. На верхний передний торец заготовки оказывает давление прессующий пуансон 3. Через пуансон 3 пропускают переменный ток промыщленной частоты, вследствие чего на поверхности контакта защитного кожуха 7 и заготовки 10 происходит интенсивное тепловыделение, которое приводит к образованию подплавленного жидкого слоя И, который под действием давления и однонаправленного движения пуансонов 3 и 4 вытесняется к поверхности наружной заготовки 9, образуя внутренний слой 12. Вследствие воздействия давления улучшается диффузионный контакт между заготовкой 9 и слоем 3, а резкий спад тепловыделения по боковой поверхности кожуха 7 приводит к интенсивному охлаждению слоя 12 в этой зоне, что в условиях давления приводит к отклонению от равновесных термодинамических условий фазового перехода. Это обстоятельство обуславливает высокое качество биметаллического изделия.

При этом качество внутреннего слоя повышается с увеличением противодавления, создаваемого пуансоном 4. Увеличение разности давления прессования и противодавления и пропорционально этому увеличение подводи.мой мощности электроэнергии позволяют увеличить скорость процесса наплавлёния внутреннего слоя.

Пример. Для получения биметаллической заготовки сталь-бронза устанавливается рабочая температура наконечника б

пуансона 3, равная 1000°С. Кожух выполнен из циркониевой беспористой кера.мики с электросопротивлением / 10Ом-м, диэлектрической проницаемостью . 40, толщиной 1 см. Рабочее напряжение 220В. Расчетами определена скорость процесса,

которая составляет 0,822 м/мин.

Изобретение позволяет повысить качество биметаллических заготовок и производительность процесса.

Формула изобретения

1.Способ получения биметаллических трубчатых изделий, включающий установку переплавляемой заготовки внутрь наружной

трубчатой заготовки, расплавление ее и перемещение относительно наружной трубчатой заготовки, отличающийся тем, что, с целью повышения качества изделий, на передний торец переплавляемой заготовки

- накладывают давление прессования в направлении ее перемещения, а на противоположном торце заготовки создают противодавление, по величине меньшее давления прессования, при этом через передний торец переплавляемой заготовки пропуска0 ют переменный ток.

2.Устройство для получения биметаллических трубчатых изделий, содержащее .матрицу, прессующий и встречный пуансоны, отличающееся те.м, что. с целью повышения качества изделий, прессующий пуансон связан с токонроводом и снабжен защитным кожухом, выполненным из плавленой беспористой керамики и установленным на рабочей части этого пуансона, а встречный пуансон снабжен электроизолирующим подпятником.

Источники информации, принятые во вни.мание при экспертизе

1.Авторское свидетельство СССР № 394159, кл. В 22 D 19/00, 1971.

2.Безручко И. И. и др. Обработка ме5 таллов давлением. М., «Машиностроение,

1967, с. 125, рис. 69 а.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| Пресс-форма для изготовления прессования изделий из тугоплавких порошков | 1990 |

|

SU1726132A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| Способ изготовления профильных заготовок | 1986 |

|

SU1393492A1 |

| Инструмент для прессования заготовок из труднодеформируемых материалов | 1988 |

|

SU1690881A1 |

| Способ изготовления биметаллических изделий | 1985 |

|

SU1412911A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЭКЗОТЕРМИЧЕСКИХ ПОРОШКОВЫХ СМЕСЕЙ | 1995 |

|

RU2102187C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК С НЕОКИСЛЕННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2009003C1 |

Авторы

Даты

1982-12-15—Публикация

1981-04-03—Подача