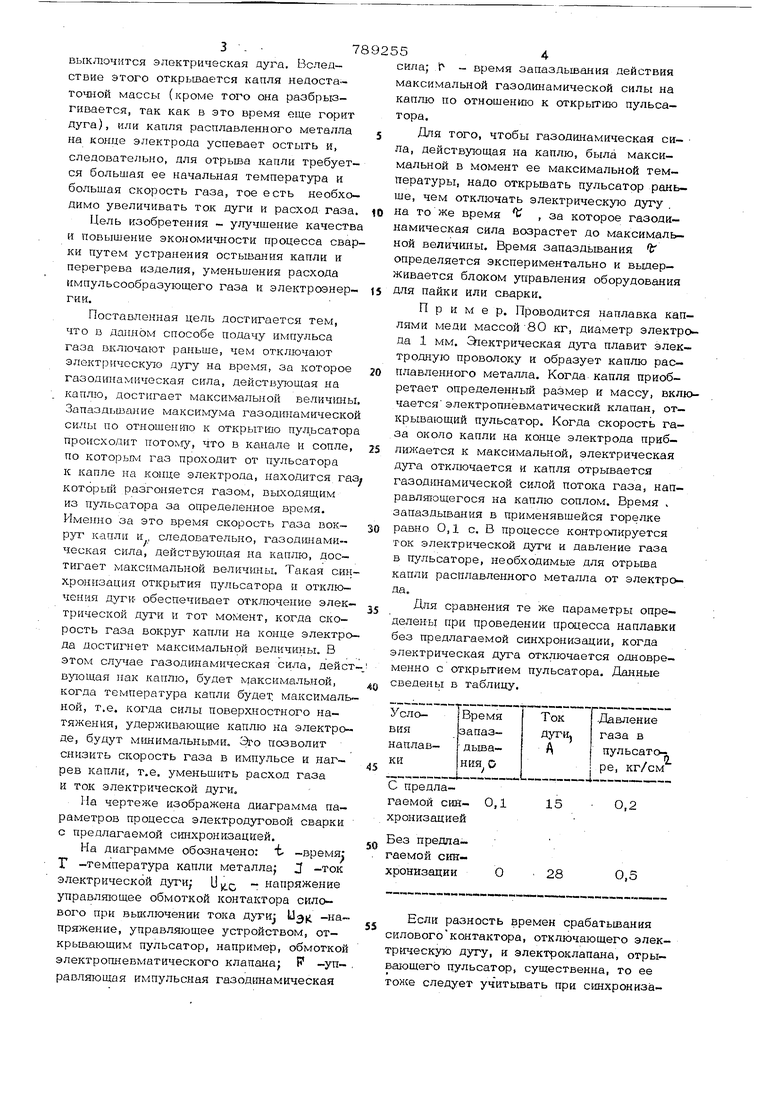

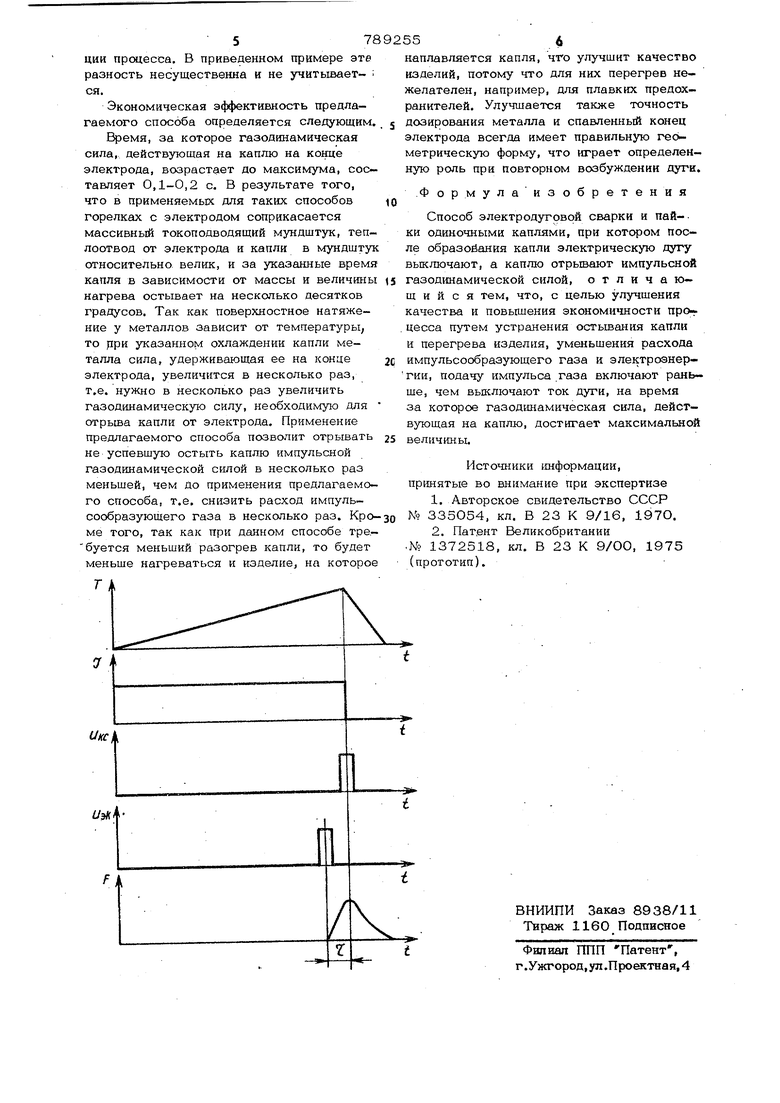

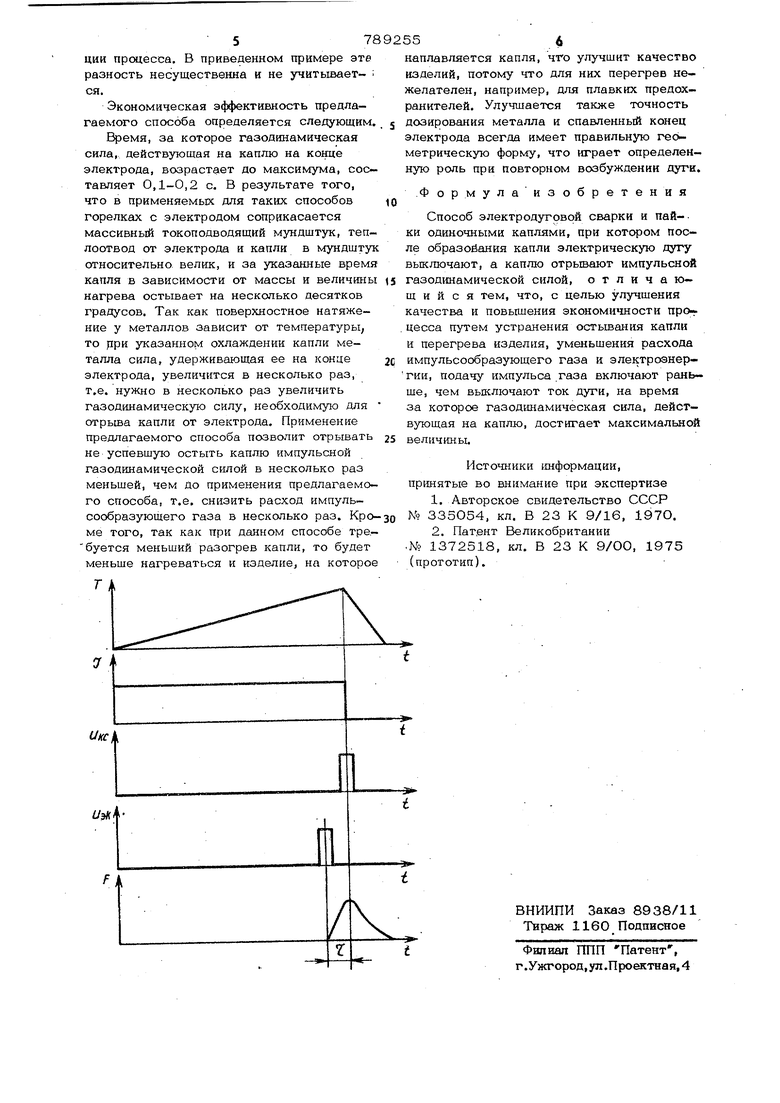

Изобретение относится к области элек тродуговой сварки и пайки в среде защит ного . газа, ,а более конкретно к способам управления переносом электродного металла в виде одной капли с помощью импульсной газодинамической силы, и может быть использовано при производстве изделий, требующих нанесения дозированньк небольших количеств расплавленного металла. Известен способ, согласно по которому управляющее воздействие газа создается путем периодически перемещающегося вдоль оси эдектрода фокусй газового потока ril. Однако применение этого способа при сварке и пайке одиночной каплей ведет к неэкономичному расходу газа, поскольку фокусирующий газ истекает с повышен ным расходом в течение всего цикла свар ки. Кроме того, при больигом расходе газа уносится значительная часть тепла электрической дуги, что требует увеличения тока дуги. Наиболее близким по технической сущности и достигаемому эффекту к предложенному является способ сварки, заключающийся в подаче к плавящемуся концу электрода импульсов газового потока с определенной частотой из пульсатора. Этот способ может применяться при управлении мелкокапельным переносом при сварке и пайке одиночной каплей Г21. Однако применение этого способа при электродуговой сварке и пайке одиночной каплей также ведет к повышенному расходу импульсообразующего газа и повышенному току дуги. Это обусловлено тем, что в данном способе отключение дуги и открытие пульсатора не синхронизированы таким образом, чтобы дуга отключалась в тот момент, когда скорость газа вокруг открьшаемой капли достигнет максимальной величины. В результате скорость газа вокруг капли на конце электрода может достигнуть максимума, либо когда капля еще не сформировалась, либо через некоторое время после того как выключится электрическая дуга. Вследствие этого открьшается капля недостаточной массы (кроме того она разбрызгивается, так как в это время еще горит дуга), или капля расплавленного металла на конце электрода успевает остыть и, следовательно, для отрыва капли требуется большая ее начальная температура и большая скорость газа, тое есть необхо- димо увеличивать ток дуги и расход газа. Цель изобретения - улучшение качеств и повышение экономичности процесса свар ки путем устранения остьшания капли и перегрева изделия, уменьшения расхода импульсообразующего газа и электроэнер- is Поставленная цель достигается тем, что D данном способе подачу импульса газа включают раньше, чем отключают электрическую дугу на время, за которое газодинамическая сила, действ аощая на каплю, достигает максимальной велич -шы, Запаздьашние максимума газодинамической силы по отношению к открытшо пульсатора происходит , что в канале и сопле, по которьм газ проходит от пульсатора к капле на конце электрода, находится газ который разгоняется газом, выходяш;им из пульсатора за определенное время. Именно за это время скорость газа вокруг капли и , следовательно, газодш1ами-ческая сила, действующая на каплю, достигает максимальной величины. Такая синхронизация открытия пульсатора и отключения дуги- обеспечивает отключение электрической дуги и тот момент, когда скорость газа вокруг капли на конце электрода достигнет максимальной величины. В этом случае газодинамическая сила, дейст вующая нак каплю, будет максимальной, когда температура капли будет; максимальной, т.е. когда силы поверхностного натяжения, удерживаюш;ие каплю на электроде, будут минимальными. Это позволит снизить скорость газа в импульсе и нагрев капли, т.е. уменьшить расход газа и ток электрической дуги. На чертеже изображена диаграмма параметров процесса электродутовой сварки с предлагаемой синхронизацией. На диаграмме обозначено: Ь -время: Г -температура капли металла; J -ток электрической дуги; U)ic, - напряжение управляющее обмоткой контактора силового при выключении тока дyтиj УЗ К -напряжение, управляющее устройством, от- крьшаюшим пульсатор, например, обмоткой электропневматического клапана; Р -уп- равляющая импульсная газод шамическая сила; - время запаздьшания действия максимальной газодинамической силы на каплю по отношеншо к открытию пульсатора. Для того, чтобы газодинамическая си- ла, действующая на каплю, была максимальной в момент ее максимальной температуры, надо открьшать пульсатор рань,ше, чем отключать электрическую дугу на то же время t , за которое газодинамическая сила возрастет до максимальной величины. Время запаздьшания f определяется экспериментально и вьщер- живается блоком управления оборудования пайки или сварки. Пример. Проводится наплавка каплями меди массой80 кг, диаметр электрода 1 мм. ч 1ектрическая дуга плавит электродную проволоку и образует каплю рас- плавленного металла. Когда капля приобретает определенный размер н массу, включается электропневматический клапан, от- крьшающий пульсатор. Когда скорость газа около капли на конце электрода приближается к максимальной, электрическая дута отключается и капля отрывается газодинамической силой потока газа, направляющегося на каплю соплом. Время , запаздывания в применявшейся горелке равно О,1 с. В процессе контролируется ток электрической дуги и давление газа в пульсаторе, необходимые для отрыва капли расплавленного металла от электрода. Для сравнения те же параметры определены при проведении процесса наплавки без предлагаемой синхронизации, когда электрическая дуга отключается одновременно с открытием пульсатора. Данные сведены в таблицу, Если разность времен срабатьшання силовогоконтактора, отключающего электрическую дугу, и электроклапана, отрывающего пульсатор, существенна, то ее тоже следует учитывать при сннхроннзации процесса. В приведенном примере эте разность несущественна и не учитывается. Экономическая эффективность предлагаемого способа определяется следующим. Время, за которое газодинамическая сила, действующая на каплю на конце электрода, возрастает до максимума, составляет 0,1-0,2 с. В результате того, что в применяемые для таких способов горелках с электродом соприкасается массивный токоподводящий мундштук, теплоотвод от электрода и капли в мундштук относительно велик, и за указанные время капля в зависимости от массы и величины нагрева остывает на несколько десятков градусов. Так как поверхностное натяжение у металлов зависит от температуры; то цри указанном охлаждении капли металла сила, удерживающая ее на конце электрода, увеличится в несколько раз, т.е. нужно в несколько раз увеличить газодинамическую силу, необходимую для отрыва капли от электрода. Применение предлагаемого способа позволит отрывать не успевшую остыть каплю импульсной газодинамической силой в несколько раз меньшей, чем До применения предлагаемого способа, т.е. снизить расход импульсообразующего газа в несколько раз. Кро- ме того, так как при данном способе тре- буется меньший разогрев капли, то будет меньше нагреваться и изделие, на которое наплавляется капля, чго улучшит качество изделий, потому что для них перегрев нежелателен, например, для плавких предохранителей. Улучшается также точность дозирования металла и спавленный конец электрода всегда имеет правильную геометрическую форму, что играет определенную роль при повторном возбуждении дуги. .Формулаизобретения Способ электродутрврй сварки и пай- ки одиночными каплями, при котором после образойания капли электрическую дугу выключают, а каплю отрьшают импульсной газодинамической силой, о т л и ч а ю- щ и и с я тем, что, с целью улучшения качества и повышения экономичности процесса путем устранения остывания капли и перегрева изделия, уменьшения расхода импульсообразующего газа и электроэнергии, подачу импульса газа включают раньше, чем выключают ток дуги, на время за которое газодинамическая сила, действующая на каплю, достигает максимальной величины. Источники 1шформации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР Nb 335054, кл. В 23 К 9/16, 197О. 2.Патент Великобритании .№ 1372518, кл. В 23 К 9/ОО, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электродуговой сварки плавящимся электродом в защитных газах | 1977 |

|

SU709295A1 |

| Способ дуговой пайки | 1980 |

|

SU910379A1 |

| Устройство для электродуговой точечной сварки плавящимся электродом | 1989 |

|

SU1690999A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2005 |

|

RU2293268C1 |

| СПОСОБ СВАРКИ | 2000 |

|

RU2191665C2 |

| Устройство для электродуговой сварки плавящимся электродом в защитных газах | 1977 |

|

SU725838A1 |

| Способ магнитоуправляемой электродуговой сварки и устройство для его осуществления | 1986 |

|

SU1353589A1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 1997 |

|

RU2133660C1 |

Авторы

Даты

1980-12-23—Публикация

1979-02-26—Подача